In onlangse jare het vervaardigingsaktiwiteite toegeneem om in die wêreldvraag na plastiek en metale te voorsien. Gevolglik het die gebruik van spuitgiet- en ekstrusieprosesse ook aansienlik gegroei. Hierdie prosesse word gebruik om plastiek teen 'n mededingende spoed in massa te vervaardig.

Die twee metodes het egter aansienlike verskille. Spuitgieten is byvoorbeeld meer geskik vir driedimensionele vorms, terwyl ekstrusie beter is vir tweedimensionele vorms. Hierdie blog vergelyk hierdie prosesse verder en ondersoek hul gebruik in plastiekvervaardiging, hul voor- en nadele, en die groot verskille.

INHOUDSOPGAWE

Spuitgietproses

Ekstrusie proses

Verskille tussen spuitgiet en ekstrusie

Gevolgtrekking

Spuitgietproses

Vervaardigers wêreldwyd omhels prosesse en innovasies wat laekoste massaproduksie vergemaklik. As gevolg hiervan het spuitgiet die beste proses vir die meeste vervaardigers geword, aangesien dit laekoste-tegnologie gebruik om hoëvolume-produksie en wye toepassings moontlik te maak. Dit word bewys deur die vinnig groeiende wêreldwye inspuitingsmarkgrootte, wat gewaardeer is VS $261.8 miljard in 2021 en word geprojekteer om teen 'n CAGR van 4.8% tussen 2022-2030 te groei.

Die spuitgietproses verander die plastiekhars na komplekse plastiekprodukte deur hitte, druk, 'n inspuiter en 'n vorm te gebruik. In hierdie geval word soliede plastiek by 'n spesifieke smeltpunt gesmelt en teen 'n gegewe spoed in 'n vormstruktuur ingespuit. Die inspuiting masjien verskaf die nodige druk, terwyl die waterweg verkoeling vergemaklik om die gewenste produk te verkry.

Voordele van spuitgiet

- Hoë presisie en akkuraatheid

- Verenigbaarheid met die meeste plastiek

- Koste-effektief vir hoë-volume produksie

- Hoë doeltreffendheid en produktiwiteit

- Konsekwente uitvoering

Disadvantages

- Lang aanvanklike deurlooptye

- Ongeskik vir lae-volume produksie

- Hoë opstelkoste

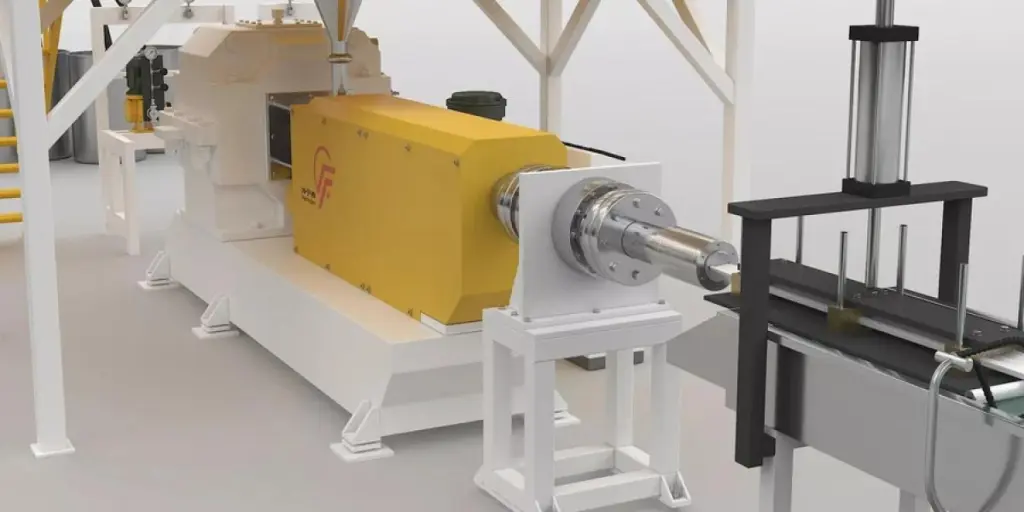

Ekstrusie proses

Groei in die wêreldwye vervaardigingsektor dryf die vraag na ekstrusie masjinerie. Hierdie vraag word weerspieël in die wêreldwye ekstrusiemasjineriemark, wat gewaardeer is VS $8.33 miljard in 2022 en word geprojekteer om teen 'n CAGR van 4.3% tussen 2023-2030 te groei.

Geëxtrudeerde produkte is in groot aanvraag aangesien dit in verskeie wêreldwye nywerhede gebruik word, insluitend motor, verbruikersgoedere en verpakking. Terwyl die ekstrusieproses in metale en keramiek gebruik kan word, word dit hoofsaaklik gebruik met plastiekmateriale, wat verantwoordelik was vir 76.9% van die globale inkomste-aandeel in 2022.

Die ekstrusieproses behels die voer van termoplastiese materiale in 'n indringer, waar hulle verhit, gesmelt en dan deur die matrys gedwing word om 'n deurlopende, spesifieke vorm te skep. Die ekstruder bestaan tipies uit 'n roterende skroef wat die gesmelte materiaal vorentoe stoot, wat die nodige druk vir ekstrusie verskaf. Soos die materiaal die matrys verlaat, stol dit en behou die gewenste vorm. Hierdie proses is geskik vir die skep van produkte soos geblaasde films, plate, buise, stawe en gevormde materiale.

voordele

- Ideaal vir hoë volume produksie

- Baie veelsydig

- Lae koste

- Puik oppervlakafwerking

Disadvantages

- Onvermoë om afwykings in die deursnit of grootte te hanteer

- Potensiële omgewingskwessies

Verskille tussen spuitgiet en ekstrusie

Ten spyte van die waargenome ooreenkomste tussen spuitgiet- en ekstrusieprosesse, verskil hulle in verskeie aspekte, insluitend die proses grondbeginsels, vlak van akkuraatheid en verenigbaarheid.

proses

Spuitgieten en ekstrusie gebruik verskillende prosesse om die finale produk te vervaardig.

1) Spuitgietproses

Die spuitgietproses begin met die smelt van die materiaal en die inspuiting daarvan in 'n vormstruktuur met holtes van die vereiste vorm, waar dit dan afkoel en stol. Die proses vind plaas in 'n spesifieke siklus wat bestaan uit die sewe hoofstadia wat hieronder beskryf word.

- Voor-vorm voorbereidings

Vervaardigers wat kwaliteit produkte wil skep en streef na 'n gladde plastiek spuitgiet proses verskeie voorbereidingsaktiwiteite aanneem. Dit sluit in:

- Voorbehandeling van die grondstowwe

- Maak die vat skoon

- Voorverhitting van die insetsel

- Kies 'n vrystellingsagent

- Voeg materiaal by

Die eerste stap in die spuitgietproses is om die materiaal by te voeg. Die materiaal moet kwantitatief bygevoeg word deur die volume konstant te hou om operasionele stabiliteit en eenvormigheid van plastisering te verseker, wat produkte van hoë gehalte tot gevolg het.

- Plastiseer

Die vat in die spuit giet masjien word gebruik om die gietmateriaal te verhit, te druk en te meng, en sodoende dit van korrelvormige vaste of los poeier in 'n aaneenlopende gehomogeniseerde smelt te omskep.

- spuitende

Die suier of skroef oefen aansienlike druk deur die inspuitsilinder en suier uit, wat die geplastiseerde plastieksmelting deur beide die loop se voorste mondstuk en die vorm se mondstuk dryf.

- Verkoeling

Sodra die plastieksmelt in die geslote vormholte ingespuit is, word verkoelingsmateriaal soos water, lug of olie ingebring om die vorm verder af te koel.

- Ontvorm

Op hierdie punt word die afgekoelde plastiek uit die vorm gedruk met 'n uitwerptegniek, soos deur uitwerppenne of -plate. Hierdie fase merk die einde van die spuitgietproses aan deur te verseker dat die voltooide deel van die vorm geskei word sonder om enige skade of vervorming aan sy vorm te veroorsaak.

- Produk na-verwerking

Hierdie naverwerkingsfase sluit verskeie aktiwiteite in, soos die verwydering van oorblywende spanning in gevormde dele wat weerspieël word in variasies in dikte, krake of verwronge vorms. Dit kan ook bevogtiging behels, wat die stabilisering van die gevormde deel se kleur, werkverrigting en grootte behels.

2) Die ekstrusieproses

Tydens ekstrusie word die polimeermateriaal deur 'n matrys gedwing met 'n skroef of suier onder druk. Die ekstrusieproses word in drie fases verdeel:

- Materiaal plastisering en druk

Hierdie stadium behels die voeding van die grondstof, in die vorm van korrels of korrels, in die extruder deur die bak. ’n Skroef word dan gebruik om die materiaal in die loop te druk, wat dit aan hitte en meganiese aksie blootstel om plastisering te begin. Dit verander die materiaal in 'n gesmelte of geplastiseerde toestand. Terselfdertyd genereer 'n roterende skroef hitte, bevorder vermenging en oefen druk uit om konsekwente plastisering van die materiaal te verseker.

- vorming

In hierdie fase gaan die geëxtrudeerde materiaal deur die vormelemente van die matrys, wat spesiaal ontwerpte openinge of kanale insluit. Dit help om die geëxtrudeerde materiaal die gewenste vorm, vorm en afmetings aan te neem.

- Verkoeling

Soos die geëxtrudeerde materiaal die matrys verlaat, gaan dit 'n verkoelingsone binne, wat dit blootstel aan verkoelingsmeganismes soos omringende lug, waterbespuitings of verkoelingsbaddens. Dit help om die materiaal se temperatuur te verlaag en dit te stol, om dit sodoende van 'n gesmelte toestand na 'n vaste vorm te omskep.

Verenigbaarheid met plastiek

Terwyl sommige soorte plastiek wat in spuitgiet en ekstrusie gebruik word, kan oorvleuel, kan sekere materiale beter geskik wees vir een proses of die ander as gevolg van variasies in eienskappe en verenigbaarheid. Spuitgieten is byvoorbeeld versoenbaar met alle soorte plastiek, insluitend termoplastiek en meeste termohardende plastiek. Hierdie verenigbaarheid is gebaseer op die proses se vermoë om materiale met komplekse chemiese samestellings te verwerk.

Inteendeel, die meeste ekstrueerders is hoofsaaklik versoenbaar met termoplaste met uitstekende smeltvloei-eienskappe en stabiliteit. Dit is omdat die proses meestal staatmaak op die deurlopende vloei van materiaal vir gladde ekstrusie.

Presisie

Spuitgieten bied hoër akkuraatheid en strenger toleransie as ekstrusie. Dit is bekend vir sy vermoë om hoogs presiese en ingewikkelde onderdele met uitstekende dimensionele akkuraatheid te vervaardig. Dit is omdat die proses behels dat die gesmelte materiaal onder hoë druk in 'n geslote vormholte ingespuit word, en sodoende presiese beheer oor die finale produk se vorm, grootte en oppervlakafwerking vergemaklik.

Ekstrusie behels die voortdurende vloei van die gesmelte materiaal deur 'n matrys. Terwyl die ekstrusiematrywers presies ontwerp kan word, is die vlak van akkuraatheid laer as dié van spuitgiet. Ekstrusie kan egter aanvaarbare presisievlakke bereik, veral met eenvoudiger vorms en projekte wat minder streng toleransies vereis.

Materiële vloeibaarheid

Materiële vloeibaarheid is 'n kritieke komponent vir beide prosesse. Maar spuitgiet vereis hoër materiaalvloeibaarheid om behoorlike vormvulling te verseker, veral vir ingewikkelde en dunwandige produkte. Die gesmelte materiaal wat in hierdie proses gebruik word, moet uitstekende vloeibaarheid hê om maklik in die vormholtes se komplekse kontoere, hoeke en dun gedeeltes te versprei.

Omgekeerd het ekstrusie minder streng materiaalvloeivereistes as gevolg van sy deurlopende en oop-einde aard. Vir hierdie proses is dit nie nodig om komplekse vormholtes te vul nie, wat beteken dat die materiaal slegs voldoende vloeibaarheid benodig om glad deur die matrys te vloei en 'n konsekwente vorm en afmetings oor die lengte van die geëxtrudeerde produk te handhaaf.

Smeltsterkte

Beide prosesse vereis verskillende grade van smeltsterkte. Spuitgietwerk vereis byvoorbeeld nie hoë smeltsterkte nie, aangesien die plastiek in 'n matrys gevorm word, dus onderhewig aan geometriese beperkings. Daarbenewens word die materiale in beheerde verkoeling ingespuit, wat vinnige stolling moontlik maak.

In ekstrusie verlaat die materiaal die matrys vrylik en kan daaropvolgende prosesse soos termovorming en holblaasvorming vereis word. Hierdie prosesse kan lei tot vervormings soos deursakking en rek, wat die kwaliteit van die finale produk kan verlaag. Dus, die nodige metaalsterkte is hoër in ekstrusie as in spuitgiet.

Gevolgtrekking

Groei in die vervaardigingsektor het die aanvaarding van spuitgiet en ekstrusie aansienlik verbeter. Alhoewel beide prosesse in plastiekproduksie gebruik word, het hulle aansienlike funksionele verskille en eienskappe. Spuitgieten is byvoorbeeld geskik vir 3D-produkte, terwyl ekstrusie geskik is vir 2D-produkte. Boonop is spuitgiet versoenbaar met 'n wye reeks plastiek in vergelyking met ekstrusie. Die keuse tussen die twee moet dus gebaseer word op noukeurige oorweging en beplanning van die proses, materiaal en doeltreffendheid.

Om duisende produkte en masjiene te vind wat verband hou met spuitgiet en ekstrusie, besoek Chovm.com.