সাম্প্রতিক বছরগুলিতে, প্লাস্টিক এবং ধাতুর বিশ্বব্যাপী চাহিদা মেটাতে উৎপাদন কার্যক্রম বৃদ্ধি পেয়েছে। ফলস্বরূপ, ইনজেকশন ছাঁচনির্মাণ এবং এক্সট্রুশন প্রক্রিয়ার ব্যবহারও উল্লেখযোগ্যভাবে বৃদ্ধি পেয়েছে। এই প্রক্রিয়াগুলি প্রতিযোগিতামূলক গতিতে ব্যাপকভাবে প্লাস্টিক উৎপাদনের জন্য ব্যবহৃত হয়।

তবে, দুটি পদ্ধতির মধ্যে যথেষ্ট পার্থক্য রয়েছে। উদাহরণস্বরূপ, ইনজেকশন ছাঁচনির্মাণ ত্রিমাত্রিক আকারের জন্য বেশি উপযুক্ত, যেখানে এক্সট্রুশন দ্বিমাত্রিক আকারের জন্য ভালো। এই ব্লগটি এই প্রক্রিয়াগুলির আরও তুলনা করে, প্লাস্টিক তৈরিতে তাদের ব্যবহার, তাদের সুবিধা এবং অসুবিধা এবং প্রধান পার্থক্যগুলি অন্বেষণ করে।

সুচিপত্র

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া

এক্সট্রুশন প্রক্রিয়া

ইনজেকশন ছাঁচনির্মাণ এবং এক্সট্রুশনের মধ্যে পার্থক্য

উপসংহার

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া

বিশ্বব্যাপী উৎপাদনকারীরা কম খরচে ব্যাপক উৎপাদন সহজতর করার জন্য প্রক্রিয়া এবং উদ্ভাবন গ্রহণ করছে। ফলস্বরূপ, ইনজেকশন ছাঁচনির্মাণ বেশিরভাগ নির্মাতাদের জন্য একটি জনপ্রিয় প্রক্রিয়া হয়ে উঠেছে কারণ এটি উচ্চ-আয়তনের উৎপাদন এবং ব্যাপক প্রয়োগ সক্ষম করার জন্য কম খরচের প্রযুক্তি ব্যবহার করে। এটি দ্রুত বর্ধনশীল বিশ্বব্যাপী ইনজেকশন বাজারের আকার দ্বারা প্রমাণিত হয়, যার মূল্য ছিল ২০২১ সালে ২৫.৭ বিলিয়ন মার্কিন ডলার এবং ২০২২-২০৩০ সালের মধ্যে ৪.৮% সিএজিআর হারে বৃদ্ধি পাবে বলে ধারণা করা হচ্ছে।

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া তাপ, চাপ, একটি ইনজেক্টর এবং একটি ছাঁচ ব্যবহার করে প্লাস্টিকের রজনকে জটিল প্লাস্টিক পণ্যে রূপান্তরিত করে। এই ক্ষেত্রে, কঠিন প্লাস্টিক একটি নির্দিষ্ট গলনাঙ্কে গলে যায় এবং একটি নির্দিষ্ট গতিতে একটি ছাঁচ কাঠামোতে প্রবেশ করানো হয়। ইনজেকশন মেশিন প্রয়োজনীয় চাপ সরবরাহ করে, অন্যদিকে জলপথটি পছন্দসই পণ্যটি পেতে শীতলকরণের সুবিধা দেয়।

ইনজেকশন ছাঁচনির্মাণের সুবিধা

- উচ্চ নির্ভুলতা এবং নির্ভুলতা

- বেশিরভাগ প্লাস্টিকের সাথে সামঞ্জস্যপূর্ণ

- উচ্চ-ভলিউম উৎপাদনের জন্য খরচ-কার্যকর

- উচ্চ দক্ষতা এবং উত্পাদনশীলতা

- ধারাবাহিক কর্মক্ষমতা

অসুবিধা সমূহ

- দীর্ঘ প্রাথমিক লিড টাইম

- কম পরিমাণে উৎপাদনের জন্য অনুপযুক্ত

- উচ্চ সেট-আপ খরচ

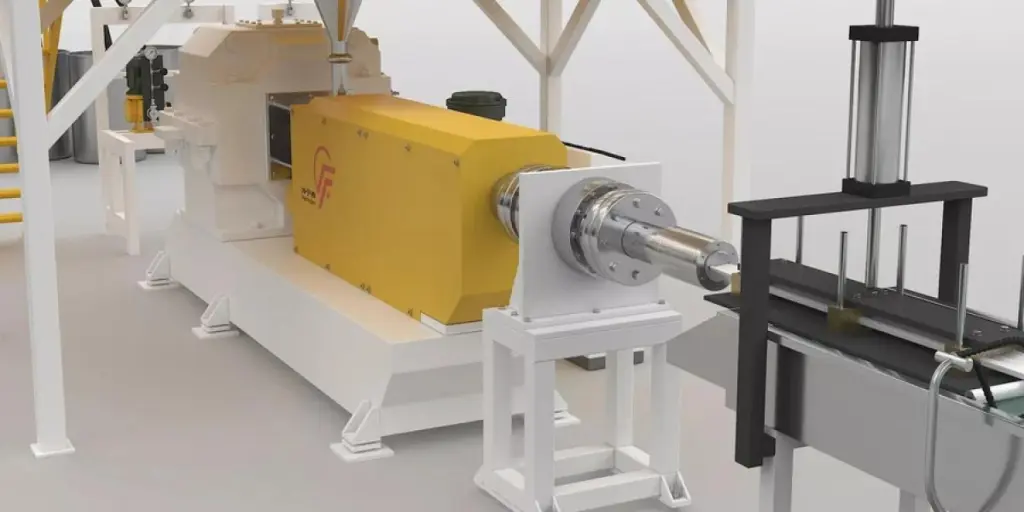

এক্সট্রুশন প্রক্রিয়া

বিশ্বব্যাপী উৎপাদন খাতে প্রবৃদ্ধি চাহিদা বৃদ্ধি করছে এক্সট্রুশন যন্ত্রপাতিএই চাহিদা বিশ্বব্যাপী এক্সট্রুশন যন্ত্রপাতি বাজারে প্রতিফলিত হয়, যার মূল্য নির্ধারণ করা হয়েছিল ২০২১ সালে ২৫.৭ বিলিয়ন মার্কিন ডলার এবং ২০২২-২০৩০ সালের মধ্যে ৪.৮% সিএজিআর হারে বৃদ্ধি পাবে বলে ধারণা করা হচ্ছে।

এক্সট্রুড পণ্যের ব্যাপক চাহিদা রয়েছে কারণ এগুলি বিশ্বব্যাপী বিভিন্ন শিল্পে ব্যবহৃত হয়, যার মধ্যে রয়েছে মোটরগাড়ি, ভোগ্যপণ্য এবং প্যাকেজিং। এক্সট্রুশন প্রক্রিয়াটি ধাতু এবং সিরামিকগুলিতে ব্যবহার করা যেতে পারে, তবে এটি মূলত প্লাস্টিকের উপকরণগুলির সাথে ব্যবহৃত হয়, যা ৮০% ২০২২ সালে বিশ্বব্যাপী রাজস্ব ভাগের।

এক্সট্রুশন প্রক্রিয়ায় থার্মোপ্লাস্টিক উপাদানগুলিকে একটি অনুপ্রবেশকারীর মধ্যে ঢোকানো হয়, যেখানে সেগুলিকে উত্তপ্ত করা হয়, গলিয়ে দেওয়া হয় এবং তারপর ডাইয়ের মধ্য দিয়ে জোর করে একটি অবিচ্ছিন্ন, নির্দিষ্ট আকৃতি তৈরি করা হয়। এক্সট্রুডারে সাধারণত একটি ঘূর্ণায়মান স্ক্রু থাকে যা গলিত উপাদানটিকে সামনের দিকে ঠেলে দেয়, এক্সট্রুশনের জন্য প্রয়োজনীয় চাপ প্রদান করে। ডাই থেকে উপাদানটি বেরিয়ে যাওয়ার সাথে সাথে এটি শক্ত হয়ে যায় এবং পছন্দসই আকৃতি ধরে রাখে। এই প্রক্রিয়াটি পণ্য তৈরির জন্য উপযুক্ত যেমন ব্লো ফিল্ম, প্লেট, টিউব, রড এবং আকৃতির উপকরণ।

উপকারিতা

- উচ্চ-ভলিউম উৎপাদনের জন্য আদর্শ

- অত্যন্ত বহুমুখী

- অল্প খরচ

- মহান পৃষ্ঠ ফিনিস

অসুবিধা সমূহ

- ক্রস-সেকশন বা আকারের বিচ্যুতি পরিচালনা করতে অক্ষমতা

- সম্ভাব্য পরিবেশগত উদ্বেগ

ইনজেকশন ছাঁচনির্মাণ এবং এক্সট্রুশনের মধ্যে পার্থক্য

ইনজেকশন ছাঁচনির্মাণ এবং এক্সট্রুশন প্রক্রিয়ার মধ্যে অনুভূত মিল থাকা সত্ত্বেও, প্রক্রিয়ার মৌলিক বিষয়, নির্ভুলতার স্তর এবং সামঞ্জস্য সহ বিভিন্ন দিক থেকে এগুলি ভিন্ন।

প্রক্রিয়া

ইনজেকশন ছাঁচনির্মাণ এবং এক্সট্রুশন চূড়ান্ত পণ্য তৈরি করতে বিভিন্ন প্রক্রিয়া ব্যবহার করে।

১) ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াটি উপাদানটি গলানোর মাধ্যমে শুরু হয় এবং প্রয়োজনীয় আকারের গহ্বর সহ একটি ছাঁচ কাঠামোতে প্রবেশ করানো হয়, যেখানে এটি পরে ঠান্ডা হয় এবং শক্ত হয়ে যায়। প্রক্রিয়াটি নীচে বর্ণিত সাতটি প্রধান ধাপ নিয়ে গঠিত একটি নির্দিষ্ট চক্রে ঘটে।

- ছাঁচনির্মাণের পূর্ব প্রস্তুতি

নির্মাতারা মানসম্পন্ন পণ্য তৈরি করতে চাইছেন এবং একটি মসৃণ প্লাস্টিকের ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া বিভিন্ন প্রস্তুতিমূলক কার্যক্রম গ্রহণ করে। এর মধ্যে রয়েছে:

- কাঁচামাল প্রাক-প্রক্রিয়াজাতকরণ

- ব্যারেল পরিষ্কার করা

- সন্নিবেশটি প্রিহিটিং করা হচ্ছে

- একটি রিলিজ এজেন্ট নির্বাচন করা

- উপাদান যোগ করা হচ্ছে

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ার প্রথম ধাপ হল উপকরণ যোগ করা। কার্যকরী স্থিতিশীলতা এবং প্লাস্টিকাইজেশনের অভিন্নতা নিশ্চিত করার জন্য আয়তন স্থির রেখে পরিমাণগতভাবে উপকরণ যোগ করা উচিত, যার ফলে উচ্চমানের পণ্য তৈরি হয়।

- প্লাস্টিকাইজিং

ব্যারেলটি ইনজেকশন ছাঁচনির্মাণ মেশিন ছাঁচনির্মাণ উপাদানকে গরম করতে, চাপতে এবং মিশ্রিত করতে ব্যবহৃত হয়, ফলে এটি দানাদার কঠিন বা আলগা পাউডার থেকে একটি ক্রমাগত সমজাতীয় গলনে রূপান্তরিত হয়।

- ইনজেকশন

প্লাঞ্জার বা স্ক্রু ইনজেকশন সিলিন্ডার এবং পিস্টনের মধ্য দিয়ে উল্লেখযোগ্য চাপ প্রয়োগ করে, যা ব্যারেলের সামনের নজল এবং ছাঁচের নজল উভয়ের মধ্য দিয়ে প্লাস্টিকাইজড প্লাস্টিক গলে যেতে সাহায্য করে।

- শীতলকারী

একবার প্লাস্টিকের গলে যাওয়া অংশটি বন্ধ ছাঁচের গহ্বরে প্রবেশ করানো হলে, ছাঁচটিকে আরও ঠান্ডা করার জন্য জল, বাতাস বা তেলের মতো শীতলকারী উপকরণগুলি প্রবর্তন করা হয়।

- Demolding

এই পর্যায়ে, ঠান্ডা প্লাস্টিকটি ইজেকশন কৌশল ব্যবহার করে ছাঁচ থেকে বের করে আনা হয়, যেমন ইজেক্টর পিন বা প্লেট। এই পর্যায়টি ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ার সমাপ্তি চিহ্নিত করে যাতে ছাঁচের সমাপ্ত অংশটি তার আকৃতিতে কোনও ক্ষতি বা বিকৃতি না ঘটায় তা নিশ্চিত করে।

- পণ্য প্রক্রিয়াকরণ পরবর্তী

এই প্রক্রিয়াকরণ-পরবর্তী পর্যায়ে বিভিন্ন ক্রিয়াকলাপ অন্তর্ভুক্ত থাকে, যেমন পুরুত্ব, ফাটল বা বিকৃত আকারের পরিবর্তনের মাধ্যমে প্রতিফলিত ছাঁচে তৈরি অংশগুলিতে অবশিষ্ট চাপ অপসারণ করা। এতে আর্দ্রতাও জড়িত থাকতে পারে, যার মধ্যে ছাঁচে তৈরি অংশের রঙ, কর্মক্ষমতা এবং আকার স্থিতিশীল করা অন্তর্ভুক্ত।

২) এক্সট্রুশন প্রক্রিয়া

এক্সট্রুশনের সময়, চাপের মধ্যে একটি স্ক্রু বা প্লাঞ্জার ব্যবহার করে পলিমার উপাদানটিকে ডাইয়ের মধ্য দিয়ে জোর করে ফেলা হয়। এক্সট্রুশন প্রক্রিয়াটি তিনটি পর্যায়ে বিভক্ত:

- উপাদান প্লাস্টিকাইজেশন এবং চাপ প্রয়োগ

এই পর্যায়ে কাঁচামাল, পেলেট বা দানার আকারে, খাওয়ানো জড়িত Extruder হপারের মাধ্যমে। এরপর একটি স্ক্রু ব্যবহার করে উপাদানটিকে ব্যারেলের ভেতরে ঠেলে দেওয়া হয়, যা তাপ এবং যান্ত্রিক ক্রিয়ায় প্লাস্টিকাইজেশন শুরু করে। এটি উপাদানটিকে গলিত বা প্লাস্টিকাইজড অবস্থায় রূপান্তরিত করে। একই সাথে, একটি ঘূর্ণায়মান স্ক্রু তাপ উৎপন্ন করে, মিশ্রণকে উৎসাহিত করে এবং চাপ প্রয়োগ করে উপাদানটির ধারাবাহিক প্লাস্টিকাইজেশন নিশ্চিত করে।

- রুপায়ণ

এই পর্যায়ে, এক্সট্রুডেড উপাদান ডাইয়ের আকৃতিদানকারী উপাদানগুলির মধ্য দিয়ে যায়, যার মধ্যে বিশেষভাবে ডিজাইন করা খোলা অংশ বা চ্যানেল অন্তর্ভুক্ত থাকে। এগুলি এক্সট্রুডেড উপাদানকে পছন্দসই আকার, আকৃতি এবং মাত্রা নিতে সাহায্য করে।

- শীতলকারী

এক্সট্রুডেড উপাদান ডাই থেকে বেরিয়ে আসার সাথে সাথে এটি একটি শীতল অঞ্চলে প্রবেশ করে, যা এটিকে পরিবেষ্টিত বাতাস, জলের স্প্রে বা শীতল স্নানের মতো শীতলকরণ প্রক্রিয়ার সংস্পর্শে আনে। এটি উপাদানের তাপমাত্রা কমাতে সাহায্য করে এবং এটিকে শক্ত করে তোলে, ফলে এটি গলিত অবস্থা থেকে কঠিন অবস্থায় রূপান্তরিত হয়।

প্লাস্টিকের সাথে সামঞ্জস্য

ইনজেকশন ছাঁচনির্মাণ এবং এক্সট্রুশনে ব্যবহৃত কিছু ধরণের প্লাস্টিক ওভারল্যাপ করতে পারে, তবে বৈশিষ্ট্য এবং সামঞ্জস্যের তারতম্যের কারণে কিছু উপকরণ এক বা অন্য প্রক্রিয়ার জন্য আরও উপযুক্ত হতে পারে। উদাহরণস্বরূপ, ইনজেকশন ছাঁচনির্মাণ থার্মোপ্লাস্টিক এবং বেশিরভাগ থার্মোসেট প্লাস্টিক সহ সকল ধরণের প্লাস্টিকের সাথে সামঞ্জস্যপূর্ণ। এই সামঞ্জস্যতা জটিল রাসায়নিক সংমিশ্রণ সহ উপকরণ প্রক্রিয়াকরণের প্রক্রিয়ার ক্ষমতার উপর ভিত্তি করে।

বিপরীতে, বেশিরভাগ এক্সট্রুডার মূলত থার্মোপ্লাস্টিকের সাথে সামঞ্জস্যপূর্ণ, যার চমৎকার গলিত প্রবাহ বৈশিষ্ট্য এবং স্থিতিশীলতা রয়েছে। কারণ প্রক্রিয়াটি বেশিরভাগ ক্ষেত্রে মসৃণ এক্সট্রুশনের জন্য উপাদানের অবিচ্ছিন্ন প্রবাহের উপর নির্ভর করে।

স্পষ্টতা

ইনজেকশন ছাঁচনির্মাণ এক্সট্রুশনের তুলনায় উচ্চতর নির্ভুলতা এবং কঠোর সহনশীলতা প্রদান করে। এটি অত্যন্ত নির্ভুল এবং জটিল অংশ তৈরির ক্ষমতার জন্য পরিচিত, যার মধ্যে রয়েছে চমৎকার মাত্রিক নির্ভুলতা। এর কারণ হল এই প্রক্রিয়ায় উচ্চ চাপের মধ্যে গলিত উপাদানকে একটি বন্ধ ছাঁচের গহ্বরে ইনজেক্ট করা হয়, যার ফলে চূড়ান্ত পণ্যের আকৃতি, আকার এবং পৃষ্ঠের সমাপ্তির উপর সুনির্দিষ্ট নিয়ন্ত্রণ সহজতর হয়।

এক্সট্রুশনে ডাইয়ের মাধ্যমে গলিত পদার্থের অবিচ্ছিন্ন প্রবাহ জড়িত। এক্সট্রুশন ডাইগুলি সঠিকভাবে তৈরি করা যেতে পারে, তবে নির্ভুলতার স্তর ইনজেকশন ছাঁচনির্মাণের তুলনায় কম। তবে, এক্সট্রুশন গ্রহণযোগ্য নির্ভুলতার স্তর অর্জন করতে পারে, বিশেষ করে সহজ আকার এবং প্রকল্পগুলির সাথে যেখানে কম কঠোর সহনশীলতার প্রয়োজন হয়।

উপাদানের তরলতা

উভয় প্রক্রিয়ার জন্যই বস্তুগত তরলতা একটি গুরুত্বপূর্ণ উপাদান। তবে, ইনজেকশন ছাঁচনির্মাণ সঠিক ছাঁচ ভরাট নিশ্চিত করার জন্য উচ্চতর উপাদানের তরলতা প্রয়োজন, বিশেষ করে জটিল এবং পাতলা-দেয়ালযুক্ত পণ্যগুলির জন্য। এই প্রক্রিয়ায় ব্যবহৃত গলিত উপাদানের চমৎকার তরলতা থাকতে হবে যাতে ছাঁচের গহ্বরের জটিল রূপ, কোণ এবং পাতলা অংশগুলিতে সহজেই ছড়িয়ে পড়ে।

বিপরীতভাবে, এক্সট্রুশনের ক্রমাগত এবং উন্মুক্ত প্রকৃতির কারণে উপাদান প্রবাহের প্রয়োজনীয়তা কম কঠোর। এই প্রক্রিয়ার জন্য, জটিল ছাঁচের গহ্বর পূরণ করার প্রয়োজন নেই, যার অর্থ উপকরণগুলিকে ডাইয়ের মধ্য দিয়ে মসৃণভাবে প্রবাহিত করার জন্য এবং এক্সট্রুড পণ্যের দৈর্ঘ্য বরাবর একটি সামঞ্জস্যপূর্ণ আকৃতি এবং মাত্রা বজায় রাখার জন্য পর্যাপ্ত তরলতা প্রয়োজন।

গলিত শক্তি

উভয় প্রক্রিয়ার জন্যই বিভিন্ন মাত্রার গলনা শক্তির প্রয়োজন হয়। উদাহরণস্বরূপ, ইনজেকশন ছাঁচনির্মাণের জন্য উচ্চ গলনা শক্তির প্রয়োজন হয় না কারণ প্লাস্টিকগুলিকে একটি ডাইতে ঢালাই করা হয়, তাই জ্যামিতিক সীমাবদ্ধতার সাপেক্ষে। এছাড়াও, উপকরণগুলিকে নিয়ন্ত্রিত শীতলকরণে ইনজেক্ট করা হয়, যা দ্রুত শক্তকরণের অনুমতি দেয়।

এক্সট্রুশনে, উপাদানটি ডাই থেকে অবাধে বেরিয়ে যায় এবং এর জন্য থার্মোফর্মিং এবং ফাঁপা ব্লো মোল্ডিংয়ের মতো পরবর্তী প্রক্রিয়াগুলির প্রয়োজন হতে পারে। এই প্রক্রিয়াগুলির ফলে ঝুলে পড়া এবং প্রসারিত হওয়ার মতো বিকৃতি হতে পারে, যা সমাপ্ত পণ্যের গুণমানকে হ্রাস করতে পারে। সুতরাং, ইনজেকশন মোল্ডিংয়ের তুলনায় এক্সট্রুশনে প্রয়োজনীয় ধাতুর শক্তি বেশি থাকে।

উপসংহার

উৎপাদন ক্ষেত্রের প্রবৃদ্ধি ইনজেকশন ছাঁচনির্মাণ এবং এক্সট্রুশনের গ্রহণ উল্লেখযোগ্যভাবে বৃদ্ধি করেছে। প্লাস্টিক উৎপাদনে উভয় প্রক্রিয়াই ব্যবহৃত হলেও, তাদের মধ্যে যথেষ্ট কার্যকরী পার্থক্য এবং বৈশিষ্ট্য রয়েছে। উদাহরণস্বরূপ, ইনজেকশন ছাঁচনির্মাণ 3D পণ্যের জন্য উপযুক্ত, যখন এক্সট্রুশন 2D পণ্যের জন্য উপযুক্ত। এছাড়াও, এক্সট্রুশনের তুলনায় ইনজেকশন ছাঁচনির্মাণ বিস্তৃত প্লাস্টিকের সাথে সামঞ্জস্যপূর্ণ। সুতরাং, প্রক্রিয়া, উপকরণ এবং দক্ষতার যত্ন সহকারে বিবেচনা এবং পরিকল্পনার উপর ভিত্তি করে দুটির মধ্যে নির্বাচন করা উচিত।

ইনজেকশন ছাঁচনির্মাণ এবং এক্সট্রুশন সম্পর্কিত হাজার হাজার পণ্য এবং মেশিন খুঁজে পেতে, ভিজিট করুন Chovm.com.

Afrikaans

Afrikaans አማርኛ

አማርኛ العربية

العربية বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu