Inhaltsverzeichnis

- Einführung

– Mythos Nr. 1: Eine Größe passt allen – AMRs sind für jeden Kommissionierstil geeignet

– Mythos Nr. 2: Ihr WMS ist das beste Werkzeug zur Verwaltung von Mensch-Roboter-Workflows

– Mythos Nr. 3: AMR-Software kann die Koordination von Mensch und Roboter perfekt optimieren

– Mythos Nr. 4: Roboter allein können die Reisetätigkeit der Mitarbeiter minimieren

– Mythos Nr. 5: Bestehende Systeme reichen aus, um die Arbeit von Mensch und Roboter zu orchestrieren

- Fazit

Einleitung

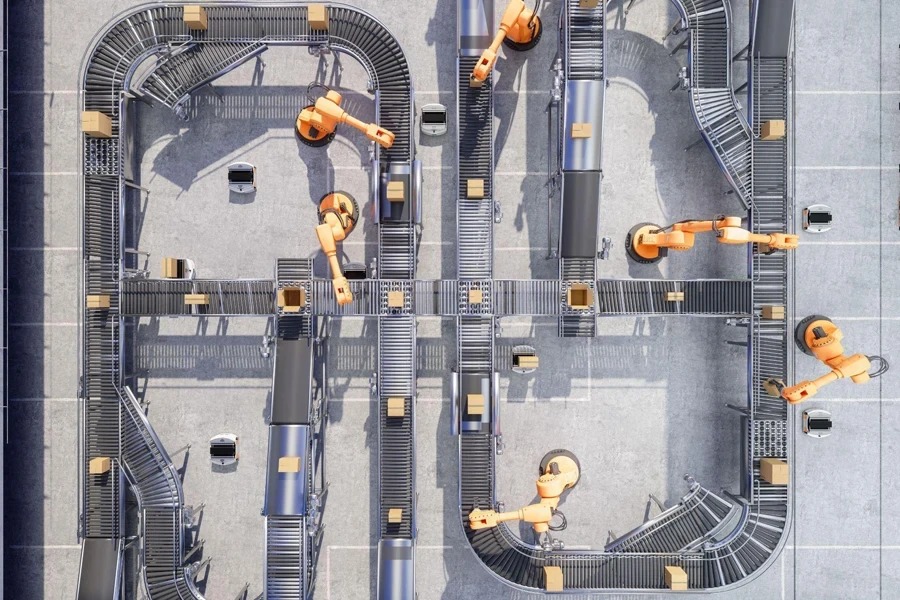

Da der Trend zu Robotik und Automatisierung in Lagern weiter zunimmt und der Markt laut einer aktuellen Studie bis 23.09 voraussichtlich 2027 Milliarden USD erreichen wird, ist es für Unternehmen von entscheidender Bedeutung zu verstehen, wie sie Roboter und menschliche Arbeitskräfte effektiv integrieren können. Es gibt jedoch mehrere weit verbreitete Missverständnisse über die Koordination und Optimierung von Aufgaben zwischen Menschen und Robotern im Lager.

Mythos Nr. 1: Eine Größe passt für alle – AMRs sind für jeden Kommissionierstil geeignet

Ein weit verbreiteter Irrtum ist, dass autonome mobile Roboter (AMRs) alle Kommissionierarten gleich gut bewältigen können. Tatsächlich sind jedoch verschiedene AMRs auf unterschiedliche Arbeitsabläufe spezialisiert. Einige dieser Arbeitsabläufe umfassen Roboter zur Ware, Ware zur Person, Folgeroboter, Transitroboter und Vollpalettenbewegungen.

Um die optimale Kombination von Robotern in Ihrem Vertriebszentrum zu erreichen, benötigen Sie möglicherweise verschiedene AMRs von verschiedenen Anbietern, um alle Prozesse abzudecken. Dies kann zu Integrationskomplexitäten führen, da jedes AMR-System seine eigenen, einzigartigen Anforderungen und Schnittstellen haben kann.

Der Schlüssel zur Bewältigung dieser Herausforderung liegt in der Nutzung eines Integrationspartners, beispielsweise intelligenter Software und mobiler Technologien, um diese Prozesse zu orchestrieren und zu optimieren. Mit diesem softwarebasierten Ansatz können Sie das Beste aus Robotern herausholen und den Zeit- und Arbeitsaufwand menschlicher Mitarbeiter reduzieren, oft ohne dass neue Automatisierungssysteme oder Änderungen an Lagerlayouts oder Lagersystemen erforderlich sind.

Mythos Nr. 2: Ihr WMS ist das beste Werkzeug zur Verwaltung von Mensch-Roboter-Workflows

Eine weitere verbreitete Ansicht ist, dass Ihr vorhandenes Lagerverwaltungssystem (WMS) das beste Werkzeug zur Verwaltung von Arbeitsabläufen ist, an denen sowohl Menschen als auch Roboter beteiligt sind. Die meisten WMS-Lösungen folgen bei der Arbeitszuweisung jedoch einer grundlegenden Logik und Standortreihenfolge der Kommissionierpfade, ohne die Chargen- und Pfadoptimierung im Kontext der Mensch-Roboter-Zusammenarbeit zu berücksichtigen.

Um die Entscheidungsfindung und Aufgabenausführung in einem System mit Menschen und Robotern wirklich zu optimieren, ist es unerlässlich, eine zusätzliche Ebene zu implementieren, die alle drei Komponenten unter einer Kontrollinstanz synchronisiert. WMS-Lösungen fehlt diese Fähigkeit oft, da sie typischerweise einer festen Standortsequenz folgen und einen Schlangenpfad um die Anlage herum verwenden, was nicht immer optimal ist.

Selbst wenn ein WMS über einige optimierte Pfade verfügt, sind diese oft fest codiert und unflexibel. Um einen wirklich dynamischen Ansatz zu erreichen, ist eine Lösung erforderlich, die intuitive Echtzeitanpassungen ermöglicht. Diese zusätzliche Optimierungsebene kann dazu beitragen, dass Mensch und Roboter effizient zusammenarbeiten und Zeit- und Arbeitsaufwand minimiert werden.

Mythos Nr. 3: AMR-Software kann die Koordination von Mensch und Roboter perfekt optimieren

Viele Menschen glauben, dass die von AMR-Anbietern bereitgestellte Software die Koordination zwischen Mensch und Roboter perfekt optimieren kann. Es ist jedoch wichtig zu verstehen, dass AMRs darauf ausgelegt sind, die Leistung von Robotern zu optimieren, nicht unbedingt die Leistung von Menschen.

Es gibt zwei gängige Prozesse mit AMRs: Follow-the-Robot/Cobot-Stile und Zonenkommissionierung. Bei der Cobot-Kommissionierung folgt ein Mensch dem Roboter, oft basierend auf Aufgaben, die vom WMS zugewiesen werden. Bei der Zonenkommissionierung bleiben Menschen in einer festen Zone, was die Laufwege der Menschen reduziert, aber erfordert, dass die Kommissionierer den richtigen Zonen zugewiesen werden und für AMRs bereit sind. Beide Ansätze können ziemlich statisch sein und optimieren die Laufwege der Menschen möglicherweise nicht vollständig.

Echte Optimierung umfasst drei Schlüsselaspekte: Arbeitspriorisierung, Batch-Optimierung und das Finden des effizientesten Kommissionierpfads. Ein System sollte im besten Fall diese Prioritäten auf Just-in-Time-Basis berücksichtigen, die Kommissionierdichte erhöhen und bessere Batches erstellen. Wenn neue Aufträge in das System eingehen, sollten sie automatisch entsprechend eingeteilt und priorisiert werden. Lagerleiter und Vorgesetzte sollten die volle Kontrolle über die Änderung der Priorität ihrer Aufträge haben, um sicherzustellen, dass das System bedarfsgerecht arbeitet und immer optimal priorisierte Arbeit liefert, wenn ein Benutzer dies anfordert.

Mythos Nr. 4: Nur Roboter können die Reisetätigkeit der Mitarbeiter minimieren

Ein weiteres häufiges Missverständnis ist, dass Roboter selbst die Laufwege der Mitarbeiter im Lager minimieren können. Während Zonenkommissionierung die Laufwege der Mitarbeiter reduzieren kann, indem sie die Mitarbeiter in einem bestimmten Bereich hält, ist es unwahrscheinlich, dass Cobot-Kommissionierung das gleiche Ergebnis erzielt.

Beim Cobot-Kommissionieren bewegt sich der menschliche Arbeiter zusammen mit dem Roboter durch das Lager und folgt dabei demselben Weg. Obwohl ein optimierter Roboterweg zu einer effizienteren Route für den Menschen führen kann, besteht das Konzept dennoch darin, dass Mensch und Roboter miteinander verbunden sind, was möglicherweise nicht immer der effizienteste Ansatz ist.

Zonenbasiertes Kommissionieren kann zwar die Laufwege der Mitarbeiter reduzieren, ist aber ein sehr starres System. In diesem Szenario werden die Mitarbeiter bestimmten Zonen zugewiesen und müssen anwesend sein, wenn ein Roboter zum Kommissionieren und Laden der Artikel eintrifft. Wenn ein Mitarbeiter eine Pause machen muss oder nicht ersetzt wird, kann die gesamte Lösung auseinanderfallen. Darüber hinaus kann es schwierig sein, die Belegschaft in einem zonenbasierten System auszugleichen, da die Kommissionieranforderungen von Tag zu Tag erheblich variieren können, was dazu führt, dass das Personal in bestimmten Zonen unterausgelastet oder überlastet ist.

Um die Wege der Mitarbeiter wirklich zu minimieren, ist es wichtig, die Wege von Robotern und Menschen zu harmonisieren. Dieser Ansatz ermöglicht es den Mitarbeitern, dynamisch zum optimiertesten Kommissionierort zu fahren und dort den AMR zu treffen. So werden die Wege reduziert und gleichzeitig die Flexibilität gewahrt. Durch die Integration einer Orchestrierungsebene, die die Zeit der Mitarbeiter am Kommissionierort minimiert, können Unternehmen ein effizienteres und anpassungsfähigeres System schaffen, das sowohl die Leistung von Menschen als auch von Robotern optimiert.

Mythos Nr. 5: Bestehende Systeme reichen aus, um die Arbeit von Mensch und Roboter zu orchestrieren

Schließlich herrscht weithin die Meinung, dass vorhandene Systeme wie WMS- und AMR-Software ausreichen, um die Arbeit von Menschen und Robotern im Lager zu koordinieren. Diesen Systemen mangelt es jedoch häufig an echten Koordinierungsfunktionen, da sie sich eher auf die nächst einfachere Kommissionierung konzentrieren, wenn sich bereits ein Roboter im selben Gang befindet.

Um eine echte Optimierung zu erreichen, ist es entscheidend, Systemsoftware und künstliche Intelligenz (KI) zu integrieren, die die notwendige Intelligenz bereitstellen. Der Hauptfokus der Optimierung sollte auf der Minimierung des menschlichen Kommissionierwegs liegen, der von AMR- und WMS-Systemen oft übersehen wird.

Echte Orchestrierung und Optimierung folgen keinem starren, zonenbasierten Kommissionieransatz. Stattdessen wird ein Hybridmodell verwendet, bei dem das System an verschiedenen Punkten dynamisch Entscheidungen trifft, um die Laufwege der Menschen zu reduzieren. Diese Flexibilität und dynamische Entscheidungsfindung unterscheidet echte Orchestrierung und Optimierung von herkömmlichen Systemen.

Beispielsweise kann ein Mitarbeiter in einem AMR-gestützten Kommissionier-Workflow unnötige Wege vermeiden, indem er Artikel in einen Behälter auf einem AMR legt, den AMR zum Entladen an ein Fördersystem leitet und dann einen anderen Roboter auslöst, der an seinen Platz fährt, damit der Mitarbeiter mit dem Kommissionieren fortfahren kann. Die Schnittstellen zu den Robotern und Mitarbeitern können per Sprache gesteuert werden, ähnlich wie bei herkömmlichen Picking-Systemen mit Sprachsteuerung, wobei die Mitarbeiter ihre Arbeit per Sprache, Scan, RFID oder am Roboter angebrachten Bildschirmen oder Lichtern bestätigen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Integration von Robotern und menschlichen Arbeitskräften im Lager ein komplexer Prozess ist, der ein tiefes Verständnis der verschiedenen Herausforderungen und Missverständnisse rund um das Thema erfordert. Durch die Entlarvung dieser fünf verbreiteten Mythen können Unternehmen besser verstehen, wie wichtig eine effektive Orchestrierung und Optimierung ist, um den vollen Nutzen aus der Mensch-Roboter-Zusammenarbeit zu ziehen.

Um Roboter und Menschen erfolgreich in das Lager zu integrieren, müssen Unternehmen die Herausforderungen im Hinblick auf die Arbeitskräfte bewältigen, indem sie Roboter in mehrere Arbeitsabläufe integrieren, Arbeiter und Roboter dynamisch zuweisen, um die Produktivität zu maximieren, und Ergonomie und Sicherheit verbessern. Durch den Einsatz intelligenter Software, KI und eines flexiblen, hybriden Orchestrierungsansatzes können Unternehmen das wahre Potenzial der Mensch-Roboter-Zusammenarbeit ausschöpfen und in einer zunehmend automatisierten Welt die Nase vorn behalten.

Suchen Sie nach einer Logistiklösung mit wettbewerbsfähigen Preisen, vollständiger Transparenz und leicht zugänglichem Kundensupport? Besuche die Chovm.com Logistik-Marktplatz mehr Informationen.