Die steigende Nachfrage nach Präzisionsschnitten in Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie hat den Markt für Wasserdruckschneider im Jahr 2025 auf neue Höhen getrieben. Dieser Artikel bietet eine umfassende Analyse und hilft professionellen Käufern dabei, fundierte Entscheidungen zu treffen, indem er wichtige Auswahlfaktoren, Markttrends und zukünftige Fortschritte in der Wasserdruckschneidetechnologie hervorhebt.

Table of Contents:

– Marktübersicht über Wasserdruckschneider

– Detaillierte Einführung und Analyse des Wasserdruckschneidermarktes

– Hinweise auf Markttrends und -phänomene

– Wichtige Faktoren bei der Auswahl eines Wasserdruckschneiders

– Materialverträglichkeit und Leistung

– Wartungs- und Betriebsüberlegungen

– Zukünftige Trends in der Wasserdruck-Schneidtechnologie

- Abschließende Gedanken

Marktübersicht Wasserdruckschneider

Der globale Markt für Wasserdruckschneider, auch Wasserstrahlschneider genannt, verzeichnet ein deutliches Wachstum. Im Jahr 2024 wurde der Markt auf 3.13 Milliarden USD geschätzt und soll bis 4.34 2030 Milliarden USD erreichen, was einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 5.58 % entspricht. Dieses Wachstum wird durch die steigende Nachfrage in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, der Elektronik und dem Bauwesen vorangetrieben, in denen Präzisionsschneiden von entscheidender Bedeutung ist.

Der asiatisch-pazifische Raum wird voraussichtlich der am schnellsten wachsende Markt sein, angetrieben durch die rasante Industrialisierung und Urbanisierung in Ländern wie China und Indien. Nordamerika und Europa halten aufgrund ihrer fortschrittlichen Fertigungssektoren und der hohen Akzeptanz von Spitzentechnologien weiterhin bedeutende Marktanteile. Diese Regionen profitieren vom Bedarf an hochpräzisen Schneidwerkzeugen in Branchen wie der Automobil- und Luftfahrtindustrie.

Der Markt ist nach Typ segmentiert, darunter reine Wasserstrahlschneider und abrasive Wasserstrahlschneider. Abrasive Wasserstrahlschneider haben einen größeren Marktanteil, da sie härtere Materialien wie Metall und Stein schneiden können. Das Industriesegment dominiert die Endverbraucheranwendungen, wobei die Nachfrage aus der Automobil-, Luftfahrt- und Elektronikindustrie stark ist.

Detaillierte Einführung und Analyse des Wasserdruckschneider-Marktes

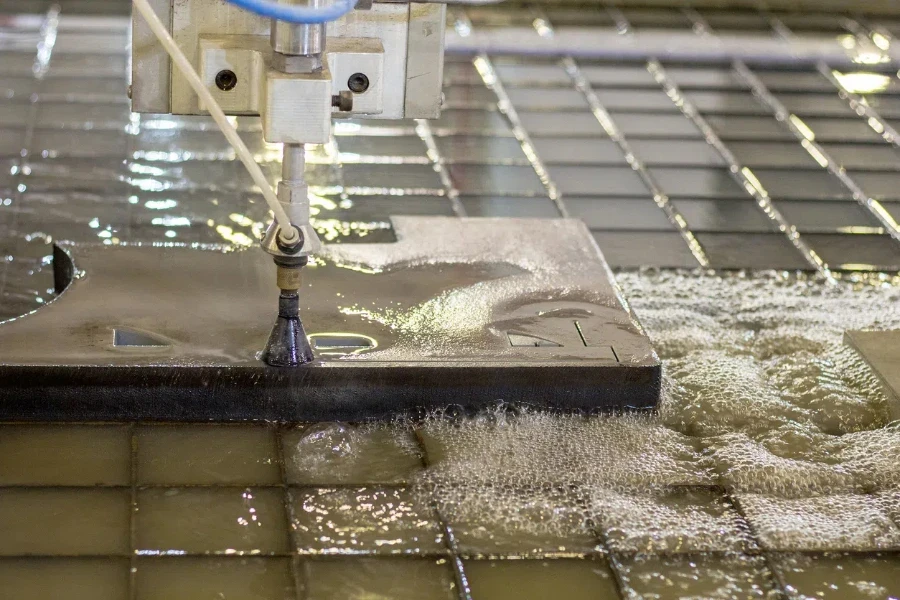

Wasserdruckschneider sind unverzichtbare Werkzeuge in der modernen Fertigung und bekannt für ihre Fähigkeit, eine Vielzahl von Materialien mit außergewöhnlicher Präzision zu schneiden. Diese Maschinen verwenden einen Hochdruckwasserstrahl, oft gemischt mit Schleifmitteln, um Metalle, Verbundwerkstoffe, Glas und Keramik zu schneiden. Zu den wichtigsten Leistungsmaßstäben für Wasserdruckschneider gehören Schnittgeschwindigkeit, Präzision, Betriebskosten und Wartungsanforderungen.

Führende Unternehmen wie Flow International Corporation, OMAX Corporation und KMT Waterjet Systems dominieren den Markt. Diese Unternehmen arbeiten kontinuierlich an Innovationen, um die Effizienz und Leistungsfähigkeit ihrer Maschinen zu verbessern, und integrieren fortschrittliche Technologien wie IoT und KI für eine bessere Betriebskontrolle und vorausschauende Wartung.

Wirtschaftliche Einflüsse wie steigende Rohstoff- und Energiekosten beeinflussen den Markt. Die zunehmende Bedeutung der Präzisionsfertigung und die Fähigkeit, komplexe Formen ohne thermische Verformung zu schneiden, machen Wasserdruckschneider jedoch in Branchen, in denen hohe Präzision erforderlich ist, unverzichtbar. Das Verbraucherverhalten verschiebt sich in Richtung umweltfreundlicher und energieeffizienter Lösungen, was die Nachfrage nach Wasserdruckschneidern ankurbelt, die Abfall minimieren und die Umweltbelastung verringern.

Zu den Vertriebskanälen für Wasserdruckschneider gehören Direktvertrieb, Distributoren und Online-Plattformen. Große Industriekunden, die maßgeschneiderte Lösungen und After-Sales-Support benötigen, bevorzugen häufig den Direktvertrieb. Zu den jüngsten Innovationen auf dem Markt gehört die Entwicklung tragbarer und kompakter Wasserdruckschneider, die sie für kleine und mittlere Unternehmen zugänglicher machen.

Hinweise auf Markttrends und -phänomene

- Technologische Fortschritte: Unternehmen wie Flow International haben Wasserstrahlschneider mit integrierten IoT-Funktionen eingeführt, die Echtzeitüberwachung und vorausschauende Wartung ermöglichen. Dies reduziert Ausfallzeiten und verbessert die Betriebseffizienz, was für Branchen mit hohen Produktionsvolumina von entscheidender Bedeutung ist.

- Wachsende industrielle Anwendungen: Die Automobilindustrie verwendet in großem Umfang Wasserdruckschneider zum hochpräzisen Schneiden von Metallteilen. Die zunehmende Produktion von Elektrofahrzeugen hat die Nachfrage nach präzisen Schneidwerkzeugen zur Herstellung von Batteriekomponenten und Leichtbaumaterialien erhöht.

- Umwelterwägungen: Wasserdruckschneider werden herkömmlichen Schneidemethoden vorgezogen, da sie keine gefährlichen Dämpfe oder Abfälle erzeugen. Der Übergang zu nachhaltigen Herstellungsverfahren zeigt sich in der zunehmenden Einführung der Wasserstrahlschneidtechnologie, die den globalen Umweltvorschriften entspricht.

- Economic Impact: Der anhaltende Konflikt zwischen Russland und der Ukraine hat die Lieferkette für kritische Rohstoffe wie Nickel und Aluminium beeinträchtigt, was sich auf die Produktionskosten von Wasserdruckschneidern auswirkt. Der Markt wächst jedoch weiterhin, da diese Werkzeuge für die hochpräzise Fertigung unverzichtbar sind.

Wichtige Faktoren bei der Auswahl eines Wasserdruckschneiders

Bei der Auswahl eines Wasserdruckschneiders müssen mehrere Schlüsselfaktoren berücksichtigt werden, um optimale Leistung und Kompatibilität mit Ihrer spezifischen Anwendung sicherzustellen. Das Verständnis dieser Faktoren kann Ihnen dabei helfen, eine fundierte Entscheidung zu treffen, die zu einer verbesserten Effizienz und Produktivität Ihres Betriebs führt.

Druckanforderungen

Die Druckstufe eines Wasserdruckschneiders ist entscheidend. Diese Schneider arbeiten normalerweise in einem Bereich von 20,000 psi bis 60,000 psi. Zum Schneiden härterer Materialien wie Metalle und Keramik sind höhere Drücke erforderlich. Zum Schneiden von Titan oder Edelstahl kann beispielsweise ein Druck von fast 60,000 psi erforderlich sein, während weichere Materialien wie Schaum oder Gummi bei niedrigeren Drücken von etwa 20,000 psi effektiv geschnitten werden können.

Durch die Auswahl eines Fräsers mit der richtigen Druckstufe wird sichergestellt, dass die Maschine die Härte und Dicke des Materials ohne übermäßigen Verschleiß oder Ineffizienz bewältigen kann. Die Aufrechterhaltung eines konstanten Drucks ist für präzise und saubere Schnitte unerlässlich und minimiert den Bedarf an Nachbearbeitung.

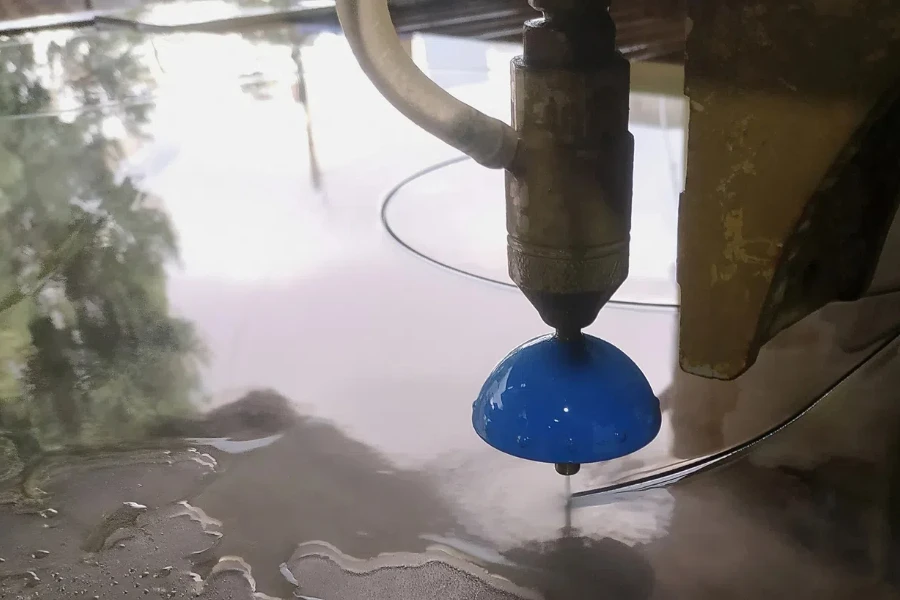

Düsen- und Öffnungsspezifikationen

Die Düsen- und Öffnungsgröße wirken sich direkt auf die Schneidleistung und Effizienz eines Wasserdruckschneiders aus. Öffnungsdurchmesser liegen normalerweise zwischen 0.007 Zoll und 0.015 Zoll. Kleinere Öffnungen erzeugen konzentriertere und schnellere Wasserstrahlen, ideal für komplizierte und detaillierte Schnitte. Umgekehrt eignen sich größere Öffnungen für breitere und schnellere Schnitte.

Auch das Material der Düse spielt eine wichtige Rolle. Düsen aus Wolframkarbid und Diamant werden aufgrund ihrer Haltbarkeit und Verschleißfestigkeit bevorzugt. Diamantdüsen können bis zu 10-mal länger halten als Standarddüsen aus Metall, was Ausfallzeiten und Wartungskosten reduziert.

Pumpentyp und Effizienz

Der Pumpentyp eines Wasserdruckschneiders beeinflusst sowohl seine Leistung als auch seine Betriebskosten. Die beiden Haupttypen sind Druckübersetzerpumpen und kurbelwellengetriebene Kolbenpumpen. Druckübersetzerpumpen können extrem hohe Drücke erzeugen, müssen aber aufgrund von Dichtungsverschleiß häufiger gewartet werden. Kurbelwellengetriebene Kolbenpumpen hingegen bieten einen gleichmäßigeren Druck und sind im Allgemeinen energieeffizienter, allerdings mit einer niedrigeren maximalen Druckleistung.

Die Bewertung des Energieverbrauchs und des Wartungsbedarfs der Pumpe kann bei der Auswahl eines Fräsers hilfreich sein, der Leistung und langfristige Betriebskosten in Einklang bringt. Unternehmen in Regionen mit hohen Stromkosten bevorzugen möglicherweise aufgrund ihrer Effizienz kurbelwellengetriebene Kolbenpumpen.

Schleifmittelverträglichkeit

Bei Anwendungen, die abrasives Wasserstrahlschneiden erfordern, ist die Kompatibilität des Fräsers mit verschiedenen abrasiven Materialien entscheidend. Gängige abrasive Materialien sind Granat, Aluminiumoxid und Siliziumkarbid. Granat wird aufgrund seiner ausgewogenen Härte und Wirtschaftlichkeit häufig verwendet und eignet sich daher zum Schneiden von Metallen, Stein und Verbundwerkstoffen.

Das Schleifmittelzufuhrsystem sollte eine präzise Steuerung des Schleifmittelflusses ermöglichen, um Schnittgeschwindigkeit und -qualität zu optimieren. Systeme mit einstellbaren Durchflussraten können unterschiedliche Materialien und Schneidanforderungen erfüllen und so die Vielseitigkeit erhöhen. Zum Schneiden von dickem Stahl kann eine höhere Durchflussrate erforderlich sein, während für empfindliches Glas eine niedrigere Rate ausreicht.

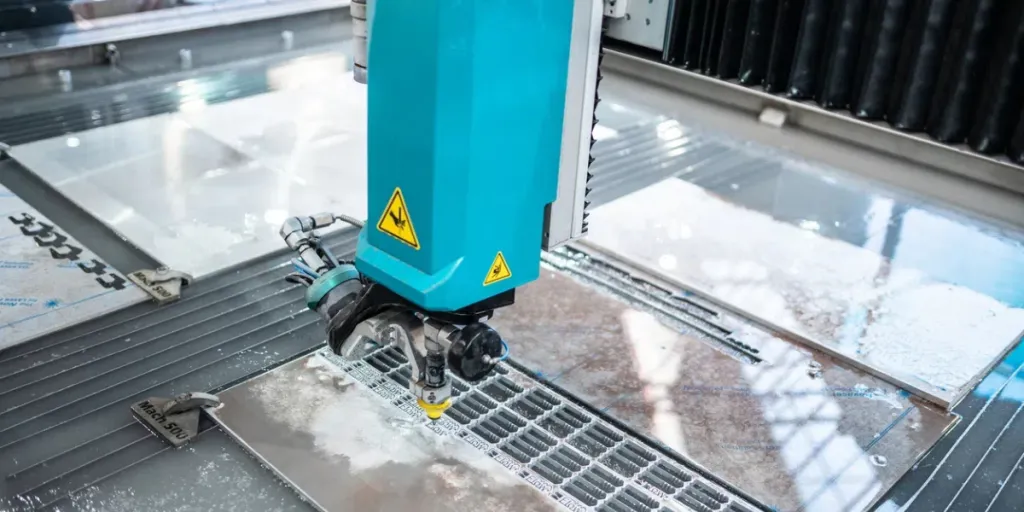

Steuerungssysteme und Automatisierung

Moderne Wasserdruckschneider sind häufig mit fortschrittlichen Steuerungssystemen ausgestattet, die die Präzision und Benutzerfreundlichkeit verbessern. CNC-Systeme (Computer Numerical Control) ermöglichen komplizierte und wiederholbare Schnitte, die in Branchen wie der Luft- und Raumfahrt und der Automobilherstellung unverzichtbar sind.

Automatisierungsfunktionen wie programmierbare Schneidpfade und Echtzeitüberwachung können manuelle Eingriffe erheblich reduzieren, die Produktivität steigern und Fehler reduzieren. Ein automatisiertes System kann die Schneidparameter im laufenden Betrieb anpassen, um Materialinkonsistenzen auszugleichen und so eine gleichbleibende Qualität sicherzustellen.

Wenn Sie diese Faktoren bei der Auswahl eines Wasserdruckschneiders berücksichtigen, können Sie eine Maschine auswählen, die Ihren Betriebsanforderungen entspricht und Ihre Fertigungskapazitäten verbessert.

Materialkompatibilität und Leistung

Bei der Auswahl eines Wasserdruckschneiders ist die Materialverträglichkeit ein grundlegender Aspekt. Unterschiedliche Materialien erfordern unterschiedliche Druckstufen, Schleifmittelarten und Schnittgeschwindigkeiten, um optimale Ergebnisse zu erzielen.

Metalle und Legierungen

Wasserdruckschneider sind äußerst effektiv zum Schneiden von Metallen und Legierungen, einschließlich Stahl, Aluminium und Titan. Der Hochdruckwasserstrahl, oft kombiniert mit Schleifmitteln wie Granat, kann dicke Metallbleche präzise schneiden. Das Schneiden einer 2 Zoll dicken Stahlplatte erfordert normalerweise einen Druck von etwa 55,000 psi und einen konstanten Schleifmittelfluss, um einen sauberen Schnitt zu gewährleisten.

Die Fähigkeit, ohne die Entstehung von Wärmeeinflusszonen (WEZ) zu schneiden, ist ein erheblicher Vorteil, da dadurch die Materialeigenschaften bewahrt werden und die Notwendigkeit sekundärer Prozesse wie Schleifen oder Wärmebehandlung reduziert wird.

Verbundwerkstoffe und Laminate

Beim Schneiden von Verbundwerkstoffen und Laminaten, wie kohlenstofffaserverstärkten Kunststoffen (CFK), ist eine sorgfältige Kontrolle der Schneidparameter erforderlich, um Delamination oder Faserausriss zu vermeiden. Wasserdruckschneider zeichnen sich in diesem Bereich durch ihre präzise und kontrollierte Schneidwirkung aus. Hersteller in der Luft- und Raumfahrtindustrie verwenden häufig Wasserstrahlschneiden, um komplexe Formen aus Verbundplatten herzustellen und so eine hohe Genauigkeit und minimalen Materialabfall zu gewährleisten.

Programmierbare CNC-Systeme ermöglichen komplizierte Schneidpfade, die für die Herstellung komplexer Komponenten für Hochleistungsanwendungen unerlässlich sind.

Glas und Keramik

Wasserdruckschneider eignen sich auch gut zum Schneiden spröder Materialien wie Glas und Keramik. Der feine Wasserstrahl, oft mit Schleifmitteln vermischt, kann glatte Kanten erzeugen, ohne Risse oder Absplitterungen zu verursachen. Das Schneiden einer 1 Zoll dicken Keramikfliese kann einen Druck von etwa 40,000 psi mit einem feinen Schleifmittel erfordern, um eine saubere Kante zu erzielen.

Besonders vorteilhaft ist die Möglichkeit, diese Werkstoffe ohne Hitzeentwicklung zu schneiden, da hierdurch die Gefahr thermischer Spannungen und daraus resultierender Rissbildung verringert wird.

Kunststoff-und Gummi

Das Schneiden von Kunststoffen und Gummimaterialien mit einem Wasserdruckschneider ist aufgrund der relativ geringen Härte dieser Materialien unkompliziert. Reine Wasserstrahlen ohne Schleifmittel reichen oft aus, um weiche Materialien wie Schaumstoff, Gummi und dünne Kunststoffplatten zu schneiden. Das Schneiden einer 0.5 Zoll dicken Gummidichtung erfordert normalerweise einen Druck von etwa 20,000 psi, um einen glatten und präzisen Schnitt zu gewährleisten.

Die Vielseitigkeit von Wasserdruckschneidern bei der Bearbeitung einer großen Bandbreite an Materialien macht sie zu unverzichtbaren Werkzeugen in zahlreichen Branchen, von der Automobil- bis zur Elektronikfertigung.

Wartungs- und Betriebsüberlegungen

Regelmäßige Wartung und betriebliche Aspekte sind entscheidend für die Langlebigkeit und Effizienz von Wasserdruckschneidern. Eine ordnungsgemäße Wartung kann kostspielige Ausfallzeiten verhindern und die Lebensdauer der Maschine verlängern.

Routinewartung

Zu den routinemäßigen Wartungsaufgaben gehört das Überprüfen und Ersetzen abgenutzter Düsen, Dichtungen und Schläuche. Düsen aus Wolframkarbid oder Diamant sollten regelmäßig auf Verschleiß überprüft und bei Bedarf ersetzt werden, um die Schnittgenauigkeit aufrechtzuerhalten. Ebenso sollten Dichtungen und Schläuche auf Lecks oder Beschädigungen überprüft werden, da diese Komponenten hohen Drücken ausgesetzt sind und sich mit der Zeit abnutzen können.

Das Schmieren beweglicher Teile und Reinigen von Filtern sind ebenfalls wichtige Wartungsaufgaben, die vorzeitigem Verschleiß vorbeugen und einen reibungslosen Betrieb gewährleisten. Regelmäßiges Spülen des Systems mit sauberem Wasser kann Schleifmittelablagerungen vorbeugen, die zu Verstopfungen führen und die Schneidleistung verringern können.

Energy Consumption

Der Energieverbrauch ist ein wichtiger betrieblicher Aspekt, insbesondere für Unternehmen, die ihre Betriebskosten minimieren möchten. Kurbelwellengetriebene Kolbenpumpen sind im Allgemeinen energieeffizienter als Verstärkerpumpen und daher die bevorzugte Wahl für Betriebe mit hohen Stromkosten. Durch die Überwachung des Energieverbrauchs und die Optimierung der Schneidparameter können Energieverbrauch und Betriebskosten weiter gesenkt werden.

Schulung und Sicherheit

Eine ordnungsgemäße Schulung der Bediener ist für die sichere und effiziente Nutzung von Wasserdruckschneidern von entscheidender Bedeutung. Die Bediener sollten mit den Bedienelementen, Wartungsverfahren und Sicherheitsprotokollen der Maschine vertraut sein. Das Wissen über den sicheren Umgang mit Hochdruckschläuchen und -düsen kann Unfälle und Verletzungen verhindern.

Durch die Implementierung von Sicherheitsmaßnahmen wie Schutzvorrichtungen, Not-Aus-Schaltern und regelmäßigen Sicherheitsinspektionen kann die Sicherheit am Arbeitsplatz weiter verbessert werden. Die Einhaltung der Sicherheitsstandards und -vorschriften der Branche ist ebenfalls wichtig, um rechtliche Haftungen zu vermeiden und eine sichere Arbeitsumgebung zu gewährleisten.

Zukünftige Trends in der Wasserdruck-Schneidtechnologie

Die Zukunft der Wasserdruck-Schneidtechnologie ist geprägt von Fortschritten in den Bereichen Automatisierung, Präzision und Nachhaltigkeit. Diese Trends werden voraussichtlich die Leistungsfähigkeit und Effizienz von Wasserdruckschneidern in verschiedenen Branchen verbessern.

Automatisierung und intelligente Technologie

Automatisierung und intelligente Technologie werden das Wasserdruckschneiden durch die Integration fortschrittlicher Steuerungssysteme und Echtzeitüberwachung revolutionieren. Der Einsatz KI-gestützter Systeme kann Schneidpfade optimieren, Parameter im laufenden Betrieb anpassen und Wartungsbedarf vorhersagen, wodurch Ausfallzeiten reduziert und die Effizienz verbessert werden.

Intelligente Sensoren und IoT-Konnektivität (Internet of Things) können Echtzeitdaten zur Maschinenleistung liefern und so eine vorausschauende Wartung und Fernüberwachung ermöglichen. Diese Fortschritte ermöglichen es Herstellern, eine höhere Präzision und Konsistenz in ihren Schneidprozessen zu erreichen.

Nachhaltige Praktiken

Nachhaltigkeit wird in der Fertigungsindustrie immer wichtiger, und die Wasserdruck-Schneidtechnologie bildet hier keine Ausnahme. Innovationen bei Wasserrecycling- und Filtersystemen können den Wasserverbrauch senken und die Umweltbelastung minimieren. Geschlossene Wasserkreisläufe können Wasser filtern und wiederverwenden, wodurch die für Schneidvorgänge benötigte Wassermenge erheblich reduziert wird.

Auch die Entwicklung umweltfreundlicher Schleifmittel und die Abfallreduzierung durch präzise Schneidtechniken tragen zu nachhaltigeren Herstellungsverfahren bei.

Fortgeschrittene Werkstoffe

Die Fähigkeit, moderne Materialien wie Kohlenstoffverbundstoffe, Keramik und hochfeste Legierungen zu schneiden, wird die Nachfrage nach Wasserdruckschneidern weiterhin antreiben. Forschung und Entwicklung neuer Schleifmaterialien und Schneidtechniken werden die Fähigkeiten von Wasserdruckschneidern verbessern und es ihnen ermöglichen, noch anspruchsvollere Materialien mit größerer Effizienz und Präzision zu bearbeiten.

Innovation in der Pumpentechnologie

Fortschritte in der Pumpentechnologie, wie die Entwicklung effizienterer und langlebigerer Pumpen, werden die Leistung und Zuverlässigkeit von Wasserdruckschneidern weiter verbessern. Neue Materialien und Designs für Dichtungen und Kolben können die Lebensdauer von Pumpen verlängern und den Wartungsaufwand verringern.

Diese zukünftigen Trends in der Wasserdruck-Schneidtechnologie versprechen eine Verbesserung der Leistungsfähigkeit, Effizienz und Nachhaltigkeit dieser Maschinen und machen sie zu unverzichtbaren Werkzeugen in der modernen Fertigung.

Abschließende Überlegungen

Bei der Auswahl des richtigen Wasserdruckschneiders müssen verschiedene Faktoren berücksichtigt werden, wie z. B. Druckanforderungen, Düsenspezifikationen, Pumpeneffizienz, Materialverträglichkeit und Wartungsanforderungen. Wenn Sie diese wichtigen Aspekte verstehen, können Sie einen Schneider auswählen, der Ihren spezifischen Anforderungen entspricht und Ihre Betriebseffizienz steigert.

Durch die ordnungsgemäße Wartung und das Informieren über zukünftige Trends in der Wasserdruck-Schneidtechnologie können Sie die Leistung und Lebensdauer Ihrer Maschine maximieren. Mit der Weiterentwicklung der Technologie werden Wasserdruckschneider noch vielseitiger und effizienter und fördern Innovation und Produktivität in verschiedenen Branchen.