Jüngste Fortschritte in der Palettenverpackungstechnologie, wie IoT-Integration und umweltfreundliche Folien, haben die Branche revolutioniert. Dieser Artikel bietet eine eingehende Analyse des Palettenverpackungsmarktes und hebt die wichtigsten Faktoren hervor, die bei der Auswahl einer Palettenverpackung zu berücksichtigen sind. Professionelle Einkäufer erhalten wertvolle Einblicke, um fundierte Entscheidungen zu treffen, die mit ihren Betriebszielen übereinstimmen.

Table of Contents:

-Marktübersicht: Palettenwicklerindustrie

-Detaillierte Einführung und Analyse des Palettenwicklermarktes

-Schlüsselfaktoren bei der Auswahl eines Palettenwicklers

- Die Vorteile verschiedener Palettenwicklertypen verstehen

-Erweiterte Funktionen und Technologien in modernen Palettenwicklern

- Sicherstellung der Einhaltung von Sicherheitsnormen und Zertifizierungen

-Abschluss

Marktübersicht: Palettenwicklerindustrie

Der globale Markt für Palettenverpackungen hat in den letzten Jahren ein deutliches Wachstum gezeigt, das durch die steigende Nachfrage nach effizienten Verpackungslösungen in verschiedenen Branchen angetrieben wurde. Im Jahr 2024 war der Markt rund 5.2 Milliarden US-Dollar wert und soll bis 6.9 2030 Milliarden US-Dollar erreichen, mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 4.2 %. Dieses Wachstum ist auf Faktoren wie erhöhte E-Commerce-Aktivitäten, die Expansion der Fertigungssektoren und die Notwendigkeit einer verbesserten Logistik- und Lieferketteneffizienz zurückzuführen.

Der Markt ist nach Produkttypen segmentiert, darunter halbautomatische und vollautomatische Palettenwickler. Das vollautomatische Segment dürfte aufgrund seiner Produktivitätsvorteile und der Vorteile bei der Senkung der Arbeitskosten das höchste Wachstum aufweisen. Darüber hinaus hat die Einführung fortschrittlicher Technologien wie das Internet der Dinge (IoT) und die Automatisierung erheblich zur Marktexpansion beigetragen. Zu den wichtigsten Marktregionen zählen Nordamerika, Europa und der asiatisch-pazifische Raum, wobei letzterer aufgrund der zunehmenden Industrialisierung und Urbanisierung voraussichtlich am schnellsten wachsen wird.

In der Wettbewerbslandschaft tummeln sich prominente Akteure wie Robopac, Lantech und Aetna Group, die weiterhin innovativ sind und in Forschung und Entwicklung investieren, um ihre Marktpositionen zu behaupten. Darüber hinaus wird erwartet, dass der zunehmende Fokus auf nachhaltige Verpackungslösungen und die Integration intelligenter Technologien zukünftige Markttrends vorantreiben werden.

Detaillierte Einführung und Analyse des Palettenwicklermarktes

Palettenwickler sind für die Sicherung von Waren während des Transports und der Lagerung in Branchen wie der Lebensmittel- und Getränkeindustrie, der Pharmaindustrie und dem Einzelhandel unverzichtbar. Diese Maschinen wickeln Kunststofffolie um palettierte Waren und sorgen so für Stabilität und Schutz vor Umwelteinflüssen. Zu den wichtigsten Leistungsmaßstäben für Palettenwickler zählen Wickelgeschwindigkeit, Folieneffizienz und Lasthaltekraft. Moderne Palettenwickler verfügen über eine Vordehnungstechnologie, um die Foliennutzung zu maximieren und Abfall zu reduzieren, sowie über speicherprogrammierbare Steuerungen (SPS) für eine bessere Betriebskontrolle.

Vollautomatische Palettenwickler halten aufgrund ihrer Effizienz bei der Abwicklung großer Stückzahlen einen erheblichen Marktanteil. Wirtschaftliche Einflüsse wie Rohstoffpreisschwankungen und Arbeitskosten haben das Marktwachstum beeinträchtigt. Der technologische Fortschritt hat jedoch die Betriebseffizienz verbessert und die Abhängigkeit von manueller Arbeit verringert. Die Verbraucher bevorzugen inzwischen automatisierte Lösungen zur Steigerung der Produktivität und Kosteneinsparung.

Die bevorzugten Vertriebskanäle variieren je nach Region. In Nordamerika und Europa überwiegt der Direktvertrieb, während im asiatisch-pazifischen Raum mehr auf Distributoren und Integratoren gesetzt wird. Zu den jüngsten Innovationen auf dem Markt zählen umweltfreundliche Stretchfolien und IoT-Integration für Echtzeitüberwachung und -wartung. Die Phasen des Produktlebenszyklus deuten darauf hin, dass Palettenwickler auf dem Weg zur Reife sind und kontinuierliche technologische und gestalterische Verbesserungen den sich entwickelnden Anforderungen der Branche gerecht werden.

Die Digitalisierung hat auf dem Markt eine entscheidende Rolle gespielt. Intelligente Palettenwickler bieten Funktionen wie Ferndiagnose, vorausschauende Wartung und Datenanalyse zur Optimierung der Verpackungsprozesse. Gesellschaftliche Trends betonen Nachhaltigkeit und fördern die Einführung biologisch abbaubarer und recycelbarer Folien. Kundenprobleme wie hohe Anfangsinvestitionskosten und Wartungsanforderungen werden durch Leasingoptionen und umfassende Servicepakete gelöst.

Markenpositionierungsstrategien konzentrieren sich auf Zuverlässigkeit, Effizienz und Nachhaltigkeit, wobei sich Unternehmen durch innovative Funktionen und kundenorientierte Lösungen differenzieren. Zu den Differenzierungsstrategien gehören das Angebot anpassbarer Lösungen, die auf spezifische Branchenanforderungen zugeschnitten sind, und die Verbesserung des Benutzererlebnisses durch intuitive Schnittstellen und automatisierte Funktionen. Nischenmärkte wie die Pharma- und Elektronikbranche erfordern spezielle Palettenverpackungen mit strengen Hygiene- und Antistatikeigenschaften, was Möglichkeiten für eine gezielte Produktentwicklung bietet.

Wichtige Faktoren bei der Auswahl eines Palettenwicklers

Bei der Auswahl eines Palettenwicklers für Ihr Unternehmen spielen mehrere wichtige Überlegungen eine Rolle. Diese Faktoren können die Effizienz, Kosteneffizienz und Gesamtleistung Ihres Lagerbetriebs erheblich beeinflussen. Wenn Sie diese Elemente verstehen, können Sie eine fundierte Entscheidung treffen, die Ihren spezifischen Anforderungen und Zielen entspricht.

Arten von Palettenwicklern

Die Art des Palettenwicklers ist eine der grundlegendsten Überlegungen. Es gibt verschiedene Arten von Palettenwicklern, darunter Drehtisch-Stretchwickler, Rotationsarm-Stretchwickler und horizontale Stretchwickler. Jeder Typ hat einzigartige Vorteile und ist für unterschiedliche Anwendungen geeignet.

Drehtisch-Stretchwickler: Diese Maschinen verfügen über einen rotierenden Drehtisch, der die Palette dreht, während ein stationärer Folienspender die Ladung umwickelt. Sie sind ideal für Standardladungen und bieten eine effiziente Lösung für die meisten Lageranforderungen. Drehtischwickler sind besonders effektiv für Einrichtungen, in denen gleichmäßige und stabile Ladungen gehandhabt werden.

Stretchwickler mit Dreharm: Bei diesen Maschinen dreht sich der Arm um die stationäre Palette, wodurch sie für instabile oder schwere Lasten geeignet sind, die auf einem Drehtisch umkippen könnten. Sie werden häufig bei Hochgeschwindigkeitsanwendungen eingesetzt, bei denen Stabilität ein Problem darstellt.

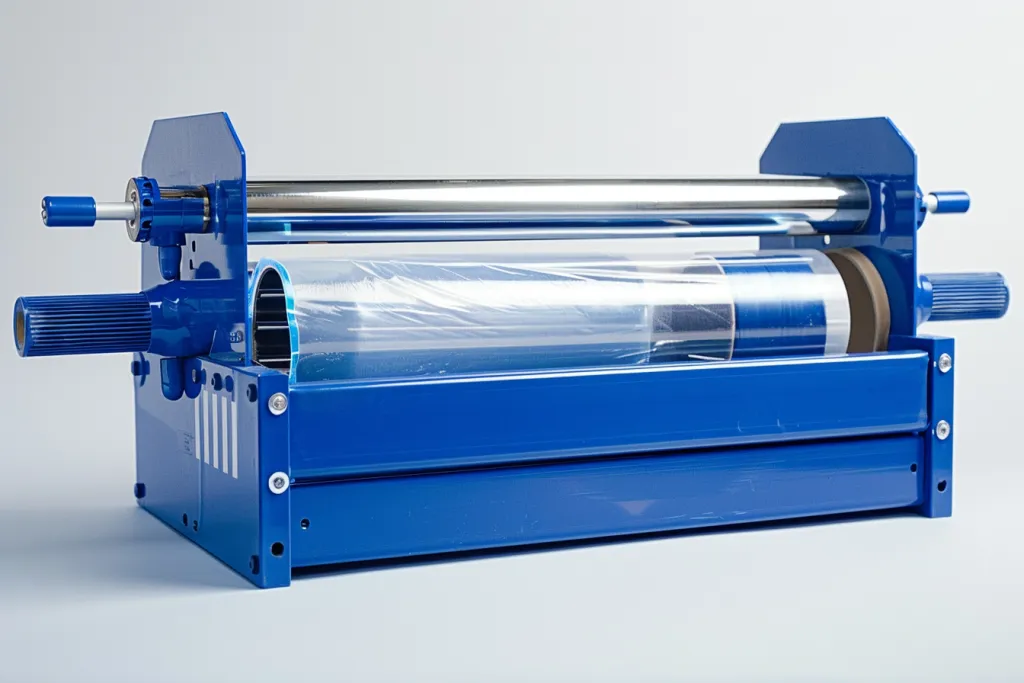

Horizontale Stretchwickler: Diese sind für längliche Gegenstände wie Holz, Rohre oder Textilien konzipiert. Der Folienspender bewegt sich horizontal um das Produkt herum und sorgt so für eine sichere Verpackung von Gegenständen, die sich nicht leicht stapeln lassen.

Automatisierungsstufe

Der Automatisierungsgrad eines Palettenwicklers kann seine Betriebseffizienz erheblich beeinflussen. Es gibt Maschinen von manuell bis vollautomatisch, und die richtige Wahl hängt vom Volumen der zu verpackenden Paletten und den verfügbaren Arbeitskräften ab.

Manuelle Wrapper: Diese erfordern ein erhebliches menschliches Eingreifen und eignen sich daher für Operationen mit geringem Volumen. Sie sind kostengünstig, können jedoch arbeitsintensiv und zeitaufwändig sein.

Halbautomatische Wickler: Diese Maschinen automatisieren einen Teil des Verpackungsprozesses und reduzieren so den Arbeitsaufwand, erfordern aber dennoch ein gewisses Maß an Bedienereinsatz. Sie bieten ein Gleichgewicht zwischen Kosten und Effizienz und sind daher für den Einsatz in mittelgroßen Betrieben geeignet.

Vollautomatische Wickler: Diese Maschinen erledigen den gesamten Verpackungsprozess mit minimalem menschlichen Eingriff und sind ideal für Großbetriebe. Sie bieten höchste Effizienz, erfordern jedoch eine höhere Anfangsinvestition.

Filmtyp und Spezifikationen

Die Art und die Spezifikationen der verwendeten Stretchfolie können die Effizienz und Wirksamkeit des Wickelvorgangs beeinflussen. Die Stärke (Dicke) der Folie, die Vordehnbarkeit und die Durchstoßfestigkeit sind wichtige Faktoren, die berücksichtigt werden müssen.

Filmdicke: Die Stärke der Folie bestimmt ihre Festigkeit und Dehnbarkeit. Dickere Folien bieten eine bessere Durchstoßfestigkeit und sind für schwerere Lasten geeignet, während dünnere Folien für leichtere Lasten kostengünstiger sind.

Vordehnbarkeit: Folien mit hoher Vordehnungsfähigkeit können vor der Anwendung stärker gedehnt werden, was den Folienverbrauch und die Kosten senkt. Diese Funktion ist besonders bei Großserienproduktionen von Vorteil.

Durchstoßfestigkeit: Durchstoßfeste Folien sind für Ladungen mit scharfen Kanten oder unregelmäßigen Formen unerlässlich. Die Wahl der richtigen Folie kann Risse verhindern und dafür sorgen, dass die Ladung während des Transports sicher bleibt.

Sicherheitsvorrichtungen

Sicherheit ist bei jedem Lagerbetrieb von größter Bedeutung. Palettenwickler sind mit verschiedenen Sicherheitsfunktionen ausgestattet, die den Bediener schützen und die sichere Handhabung der Ladung gewährleisten sollen.

Not-Aus-Tasten: Diese sind bei den meisten Maschinen Standard und ermöglichen es den Bedienern, den Wickelvorgang im Notfall sofort zu unterbrechen.

Schutzzäune und Lichtvorhänge: Diese Funktionen verhindern, dass Bediener den Verpackungsbereich betreten, während die Maschine in Betrieb ist, und verringern so das Unfallrisiko.

Lastsensoren: Diese Sensoren erkennen das Vorhandensein und das Gewicht der Last und stellen sicher, dass die Maschine innerhalb sicherer Parameter arbeitet und eine Überlastung verhindert wird.

Kosten- und Budgetüberlegungen

Die Kosten für einen Palettenwickler umfassen den Anschaffungspreis, die Installation, Wartung und Betriebskosten. Es ist wichtig, die Gesamtbetriebskosten und nicht nur die Anschaffungskosten zu berücksichtigen.

Erstkaufpreis: Dies variiert stark je nach Typ und Automatisierungsgrad der Maschine. Während manuelle Wickler günstiger sind, bieten vollautomatische Maschinen bei Großbetrieben langfristig einen besseren Nutzen.

Instandhaltungskosten: Regelmäßige Wartung ist entscheidend für die Langlebigkeit und Zuverlässigkeit der Maschine. Berücksichtigen Sie die Verfügbarkeit von Ersatzteilen und die Supportleistungen des Herstellers.

Betriebskosten: Dazu gehören die Kosten für Stretchfolie, Energieverbrauch und Arbeitsaufwand. Maschinen mit höherer Effizienz und geringerem Folienverbrauch können im Laufe der Zeit erhebliche Kosteneinsparungen bieten.

Die Vorteile verschiedener Palettenwicklertypen verstehen

Die Vorteile verschiedener Arten von Palettenwicklern können Ihren Entscheidungsprozess erheblich beeinflussen. Jeder Typ bietet einzigartige Vorteile, die auf spezifische betriebliche Anforderungen zugeschnitten sind.

Drehtisch-Stretchwickler

Drehtisch-Stretchwickler werden aufgrund ihrer Vielseitigkeit und Effizienz häufig eingesetzt. Sie sind ideal für Betriebe mit einem hohen Volumen gleichmäßiger Ladungen. Diese Maschinen sind kostengünstig und relativ einfach zu bedienen, was sie in vielen Lagern zu einer beliebten Wahl macht.

Vielseitigkeit: Drehtisch-Stretchwickler sind für eine Vielzahl von Ladungsgrößen und -formen geeignet und können die meisten Standard-Palettieraufgaben bewältigen. Ihre Anpassungsfähigkeit macht sie zu einer beliebten Option für verschiedene Branchen.

Effizienz: Drehtischwickler können Ladungen schnell und gleichmäßig verpacken und so die Gesamtproduktivität verbessern. Sie sind besonders effektiv für Vorgänge, bei denen schnelle Durchlaufzeiten erforderlich sind.

Kosteneffektivität: Mit einer im Vergleich zu komplexeren Maschinen geringeren Anfangsinvestition bieten Drehtisch-Wickelmaschinen ein gutes Gleichgewicht zwischen Kosten und Funktionalität. Sie sind eine ausgezeichnete Wahl für Unternehmen, die ihr Budget optimieren möchten.

Stretchwickler mit Dreharm

Stretchwickler mit rotierenden Armen sind auf Stabilität und Sicherheit ausgelegt und eignen sich daher ideal für die Handhabung instabiler oder schwerer Lasten. Diese Maschinen sind besonders nützlich bei Hochgeschwindigkeitsanwendungen, bei denen die Laststabilität eine wichtige Rolle spielt.

Stabilität: Indem die Ladung stationär gehalten und der Wickelarm um sie herum gedreht wird, minimieren Rotationsarmwickler das Risiko des Umkippens der Ladung. Diese Funktion ist für die Handhabung empfindlicher oder unregelmäßig geformter Artikel von entscheidender Bedeutung.

Hochgeschwindigkeitsanwendungen: Rotationsarmwickler können mit hoher Geschwindigkeit arbeiten, ohne die Ladungsstabilität zu beeinträchtigen, und sind daher für den Großbetrieb geeignet. Sie werden häufig in Branchen eingesetzt, in denen Geschwindigkeit und Effizienz von größter Bedeutung sind.

Sicherheit: Diese Maschinen sind mit modernen Sicherheitsfunktionen ausgestattet, die den Bediener schützen und eine sichere Handhabung der Ladung gewährleisten. Das stationäre Lastdesign verringert das Unfallrisiko während des Wickelvorgangs.

Horizontale Stretchwickler

Horizontale Stretchwickler sind Spezialmaschinen zum Verpacken länglicher Gegenstände. Sie bieten eine einzigartige Lösung für Branchen, die Produkte wie Holz, Rohre oder Textilien verarbeiten.

Spezialisierung: Horizontale Wickler sind auf spezielle Anwendungen zugeschnitten und bieten eine sichere Verpackungslösung für Artikel, die nicht einfach gestapelt werden können. Diese Spezialisierung stellt sicher, dass selbst die anspruchsvollsten Ladungen sicher verpackt werden.

Effizienz: Diese Maschinen können lange und unregelmäßig geformte Artikel effizient handhaben, wodurch der Bedarf an manueller Verpackung reduziert wird. Sie sind besonders vorteilhaft für Vorgänge, die mit nicht standardmäßigen Ladungen umgehen.

Anpassung: Horizontale Verpackungsmaschinen können an die spezifischen Anforderungen Ihres Betriebs angepasst werden und gewährleisten so optimale Leistung und Ladungssicherheit. Diese Flexibilität macht sie zu einem wertvollen Werkzeug für spezialisierte Branchen.

Fortschrittliche Funktionen und Technologien in modernen Palettenwicklern

In der Palettenverpackungsbranche wurden erhebliche Fortschritte in Technologie und Funktionen erzielt, die die Effizienz und Effektivität moderner Palettenverpackungsmaschinen verbessert haben. Wenn Sie diese Innovationen kennen, können Sie eine Maschine auswählen, die für Ihren Betrieb das beste Preis-Leistungs-Verhältnis und die beste Leistung bietet.

Pre-Stretch-Technologie

Die Vordehnungstechnologie ist ein Wendepunkt in der Palettenverpackungsbranche. Mit dieser Funktion kann die Folie vor dem Aufbringen auf die Ladung gedehnt werden, wodurch Folienverbrauch und -kosten gesenkt werden.

Kosteneinsparungen: Durch die Dehnung der Folie um bis zu 300 % reduziert die Vordehnungstechnologie die für jede Ladung benötigte Folienmenge. Diese Reduzierung führt im Laufe der Zeit zu erheblichen Kosteneinsparungen, insbesondere bei Großserienbetrieben.

Verbesserte Laststabilität: Vorgespannte Folie sorgt für eine bessere Ladungssicherung und stellt sicher, dass die verpackten Artikel während des Transports sicher bleiben. Diese Stabilität ist entscheidend, um Schäden zu vermeiden und eine sichere Lieferung zu gewährleisten.

Vorteile für die Umwelt: Durch die Verwendung von weniger Folie verringern Sie den Abfall und die Umweltbelastung Ihres Verpackungsprozesses. Die Vordehnungstechnologie entspricht den Nachhaltigkeitszielen und hilft Unternehmen, ihren CO2-Fußabdruck zu reduzieren.

Automatisiertes Schneiden und Klemmen von Folien

Automatisierte Folienschneide- und Klemmfunktionen optimieren den Verpackungsprozess, verringern den Bedarf an manuellen Eingriffen und erhöhen die Effizienz.

Zeitersparnis: Automatisierte Systeme schneiden und klemmen die Folie am Ende des Verpackungszyklus, sodass die Bediener diese Aufgaben nicht mehr manuell ausführen müssen. Diese Automatisierung beschleunigt den Verpackungsvorgang und reduziert Ausfallzeiten.

Konsistenz: Automatisches Schneiden und Klemmen sorgt für eine gleichmäßige Folienanwendung und verbessert so die Gesamtqualität der Verpackung. Konsistenz ist der Schlüssel zur Aufrechterhaltung der Ladungsstabilität und zur Vermeidung von Folienabfall.

Sicherheit des Bedieners: Durch die Reduzierung manueller Eingriffe wird das Unfall- und Verletzungsrisiko minimiert und die Sicherheit des Bedieners erhöht. Automatisierte Systeme tragen zu einer sichereren Arbeitsumgebung bei.

Touchscreen-Bedienelemente und programmierbare Einstellungen

Moderne Palettenwickler sind mit erweiterten Bedienelementen und programmierbaren Einstellungen ausgestattet, was eine bessere individuelle Anpassung und Benutzerfreundlichkeit ermöglicht.

Benutzerfreundliches Bedienfeld: Touchscreen-Bedienelemente bieten dem Bediener eine intuitive Schnittstelle und vereinfachen die Einrichtung und Bedienung der Maschine. Diese Benutzerfreundlichkeit verkürzt die Schulungszeit und erhöht die Produktivität.

Anpassbare Einstellungen: Programmierbare Einstellungen ermöglichen es dem Bediener, die Verpackungsparameter an die spezifischen Anforderungen jeder Ladung anzupassen. Diese Anpassung gewährleistet optimale Leistung und Ladungssicherheit.

Datenverfolgung: Erweiterte Steuerungen können Verpackungsdaten verfolgen und so wertvolle Einblicke in Folienverbrauch, Zykluszeiten und Maschinenleistung liefern. Diese Daten helfen Unternehmen, ihren Verpackungsprozess zu optimieren und Verbesserungsbereiche zu identifizieren.

Sicherstellung der Einhaltung von Sicherheitsnormen und Zertifizierungen

Die Einhaltung von Sicherheitsnormen und Zertifizierungen ist ein wichtiger Aspekt bei der Auswahl eines Palettenwicklers. Wenn Sie sicherstellen, dass Ihre Ausrüstung den Branchenvorschriften entspricht, schützen Sie nicht nur Ihre Mitarbeiter, sondern erhöhen auch die Glaubwürdigkeit und Zuverlässigkeit Ihres Betriebs.

Industriestandards

Palettenwickler müssen verschiedene Industrienormen erfüllen, um einen sicheren und effizienten Betrieb zu gewährleisten. Diese Normen decken Aspekte wie Maschinendesign, Betrieb und Wartung ab.

ISO-Normen: Die Internationale Organisation für Normung (ISO) legt weltweite Normen für Maschinen fest, darunter auch Palettenwickler. Die Einhaltung der ISO-Normen stellt sicher, dass Ihre Ausrüstung den internationalen Sicherheits- und Qualitätsstandards entspricht.

OSHA-Vorschriften: In den USA erlässt die Occupational Safety and Health Administration (OSHA) Vorschriften zur Sicherheit am Arbeitsplatz. Wenn Sie sicherstellen, dass Ihr Palettenwickler den OSHA-Vorschriften entspricht, können Sie Unfälle vermeiden und eine sichere Arbeitsumgebung schaffen.

CE Kennzeichnung: In Europa zeigt die CE-Kennzeichnung an, dass eine Maschine die grundlegenden Gesundheits- und Sicherheitsanforderungen der europäischen Richtlinien erfüllt. Die CE-Kennzeichnung ist eine wichtige Zertifizierung für Unternehmen, die auf dem europäischen Markt tätig sind.

Zertifizierungen von Drittanbietern

Zertifizierungen durch anerkannte Organisationen bieten zusätzliche Gewähr für die Sicherheit und Qualität einer Palettenverpackung.

UL-Zertifizierung: Die Zertifizierung durch Underwriters Laboratories (UL) zeigt an, dass eine Maschine getestet wurde und strenge Sicherheitsstandards erfüllt. Die UL-Zertifizierung ist in der Branche weithin anerkannt und wird geschätzt.

CSA-Zertifizierung: Die Zertifizierung der Canadian Standards Association (CSA) stellt sicher, dass eine Maschine den kanadischen Sicherheitsstandards entspricht. Die CSA-Zertifizierung ist für Unternehmen, die auf dem kanadischen Markt tätig sind, von entscheidender Bedeutung.

Regelmäßige Wartung und Inspektionen

Um sicherzustellen, dass Ihr Palettenwickler weiterhin sicher und effizient funktioniert, sind regelmäßige Wartungen und Inspektionen von entscheidender Bedeutung.

Planmäßige Wartung: Die Implementierung eines regelmäßigen Wartungsplans hilft dabei, potenzielle Probleme zu erkennen und zu beheben, bevor sie zu größeren Problemen werden. Regelmäßige Wartung stellt sicher, dass Ihre Maschine in optimalem Zustand bleibt.

Sicherheitsinspektionen: Regelmäßige Sicherheitsinspektionen helfen dabei, Risiken zu erkennen und zu minimieren und sicherzustellen, dass Ihre Ausrüstung den Sicherheitsstandards entspricht. Um Gründlichkeit und Genauigkeit zu gewährleisten, sollten Inspektionen von qualifiziertem Personal durchgeführt werden.

Ausbildung und Zertifizierung: Durch die entsprechende Schulung und Zertifizierung der Bediener wird sichergestellt, dass diese wissen, wie sie die Maschine sicher und effektiv bedienen. Durch fortlaufende Schulungen bleiben die Bediener über die neuesten Sicherheitspraktiken und -vorschriften auf dem Laufenden.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass bei der Auswahl des richtigen Palettenwicklers für Ihr Unternehmen verschiedene Faktoren zu berücksichtigen sind, darunter Maschinentyp, Automatisierungsgrad, Folienspezifikationen, Sicherheitsmerkmale und Kosten. Wenn Sie diese Elemente und ihre Auswirkungen auf Ihren Betrieb verstehen, können Sie eine fundierte Entscheidung treffen, die die Effizienz steigert, Kosten senkt und die Sicherheit Ihrer Mitarbeiter gewährleistet.