Ab 2024 wird der globale Markt für elektrische Schweißgeräte, einschließlich WIG-Schweißgeräte, voraussichtlich mit einer durchschnittlichen jährlichen Wachstumsrate von 7.81 % wachsen und bis 9.35 2030 Milliarden USD erreichen. Dieses Wachstum wird durch die steigende Nachfrage nach Präzisionsschweißen in verschiedenen Branchen vorangetrieben. Für Geschäftskunden ist die Auswahl des richtigen WIG-Schweißgeräts entscheidend, um die spezifischen Anforderungen ihrer Kunden zu erfüllen und qualitativ hochwertige Schweißnähte sicherzustellen.

Table of Contents:

– Die Bedeutung von WIG-Schweißgeräten in der Maschinenbauindustrie verstehen

– Wichtige Faktoren bei der Auswahl eines WIG-Schweißgeräts

– Arten von WIG-Schweißgeräten und ihre Anwendungen

– Neue Trends in der WIG-Schweißtechnologie

– Bewertung der Gesamtbetriebskosten für WIG-Schweißgeräte

– Aufrunden

Die Bedeutung von WIG-Schweißgeräten in der Maschinenbauindustrie verstehen

Wichtige Anwendungen des WIG-Schweißens in verschiedenen Sektoren

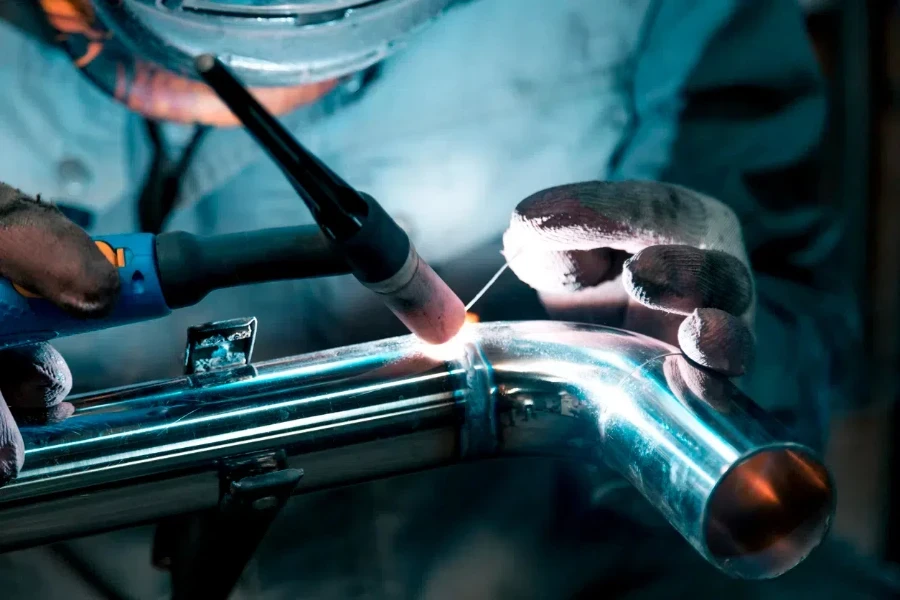

WIG-Schweißen (Wolfram-Inertgasschweißen) ist in Bereichen von entscheidender Bedeutung, in denen hochpräzise und saubere Schweißnähte erforderlich sind. In der Luft- und Raumfahrtindustrie wird WIG-Schweißen häufig eingesetzt, da sich damit hochwertige, fehlerfreie Schweißnähte an dünnen Materialien erzeugen lassen. Diese Präzision ist für die strukturelle Integrität von Flugzeugkomponenten von entscheidender Bedeutung. Auch die Automobilindustrie verlässt sich bei der Montage kritischer Teile wie Abgassystemen und Fahrwerkskomponenten, bei denen Festigkeit und Haltbarkeit von größter Bedeutung sind, stark auf WIG-Schweißen.

In der Medizintechnik ist das WIG-Schweißen unverzichtbar, da es saubere, kontaminationsfreie Schweißnähte erzeugt. Dies ist von entscheidender Bedeutung, um die Sicherheit und Funktionalität medizinischer Instrumente und Implantate zu gewährleisten. Darüber hinaus wird das WIG-Schweißen in der Lebensmittel- und Getränkeindustrie zur Herstellung von Geräten aus rostfreiem Stahl verwendet, die strenge Hygienestandards erfüllen müssen. Die Fähigkeit, glatte, spaltfreie Schweißnähte zu erzeugen, hilft, Bakterienwachstum zu verhindern und die Einhaltung der Gesundheitsvorschriften sicherzustellen.

Der Bausektor profitiert von der Vielseitigkeit des WIG-Schweißens beim Verbinden verschiedener Metalle, darunter Aluminium und Edelstahl. Diese Fähigkeit ist besonders nützlich bei architektonischen Anwendungen, bei denen sowohl ästhetische Qualität als auch strukturelle Integrität von entscheidender Bedeutung sind. Darüber hinaus wird WIG-Schweißen bei der Herstellung von Druckbehältern und Rohrleitungen eingesetzt, bei denen die Qualität der Schweißnähte direkte Auswirkungen auf Sicherheit und Leistung hat.

Wachstum und Nachfrage nach WIG-Schweißern weltweit

Die weltweite Nachfrage nach WIG-Schweißgeräten steigt, angetrieben durch die Expansion wichtiger Industrien und Infrastrukturprojekte. Laut der neuesten Marktanalyse wuchs der Markt für elektrische Schweißgeräte, zu denen auch WIG-Schweißgeräte gehören, von 5.52 Milliarden USD im Jahr 2023 auf 5.93 Milliarden USD im Jahr 2024. Dieses Wachstum wird voraussichtlich mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 7.81 % anhalten und bis 9.35 2030 Milliarden USD erreichen. Dieser Anstieg ist auf den zunehmenden Bedarf an Präzisionsschweißen in fortschrittlichen Herstellungsprozessen zurückzuführen.

Im asiatisch-pazifischen Raum verzeichnen Länder wie China, Indien und Japan ein deutliches Wachstum auf dem Markt für WIG-Schweißgeräte. Dies wird durch groß angelegte Infrastrukturprojekte, eine boomende Automobilindustrie und einen florierenden Fertigungssektor vorangetrieben. Innovationen in der Schweißtechnologie und erhöhte Investitionen in regionale Forschung und Entwicklung haben zur Produktion hocheffizienter und kostengünstiger Schweißlösungen geführt und das Marktwachstum weiter vorangetrieben.

Auch Amerika, insbesondere die USA, stellen einen bedeutenden Markt für WIG-Schweißgeräte dar. Die starken Industriezweige, darunter Automobilbau, Baugewerbe und Fertigung, sind die Haupttreiber der Nachfrage. Der Einsatz moderner Schweißtechnologien, wie etwa automatisierter und halbautomatischer Systeme, steigert die Effizienz und Produktivität und trägt zur Expansion des Marktes bei. Darüber hinaus treiben Infrastrukturprojekte und Entwicklungen im Energiesektor in Kanada und Brasilien die Nachfrage nach WIG-Schweißgeräten an.

Wichtige Faktoren bei der Auswahl eines WIG-Schweißgeräts

Leistungsabgabe und Stromstärkenbereich

Bei der Auswahl eines WIG-Schweißgeräts sind Leistungsabgabe und Stromstärkenbereich wichtige Faktoren, die berücksichtigt werden müssen. Die Leistungsabgabe bestimmt die Fähigkeit des Schweißgeräts, mit unterschiedlich dicken Materialien umzugehen. Ein Schweißgerät mit einem höheren Stromstärkenbereich kann beispielsweise dickere Materialien schweißen und ist daher für Hochleistungsanwendungen geeignet. Umgekehrt ist ein niedrigerer Stromstärkenbereich ideal für dünne Materialien und gewährleistet Präzision und Kontrolle.

Der Stromstärkenbereich wirkt sich auch auf die Vielseitigkeit des Schweißgeräts aus. Ein breiter Stromstärkenbereich ermöglicht den Einsatz des Schweißgeräts für ein breiteres Anwendungsspektrum, von empfindlichen, dünnen Materialien bis hin zu robusten, dicken Metallen. Diese Flexibilität ist besonders in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie von Vorteil, in denen unterschiedliche Komponenten unterschiedliche Schweißspezifikationen erfordern. Darüber hinaus gewährleistet die Möglichkeit, die Stromstärke präzise einzustellen, eine optimale Schweißqualität und verringert das Risiko von Defekten.

Darüber hinaus spielt die Art der Stromquelle, ob Wechsel- oder Gleichstrom, eine wichtige Rolle für die Leistung des Schweißgeräts. Wechselstrom wird normalerweise zum Schweißen von Aluminium und Magnesium verwendet, während Gleichstrom zum Schweißen von Stahl und Edelstahl bevorzugt wird. Das Verständnis der spezifischen Anforderungen der zu schweißenden Materialien ist für die Wahl der geeigneten Leistungsabgabe und des geeigneten Stromstärkenbereichs unerlässlich, um effiziente und qualitativ hochwertige Schweißnähte sicherzustellen.

AC/DC-Fähigkeit und ihre Vorteile

Die AC/DC-Fähigkeit eines WIG-Schweißgeräts ist ein entscheidendes Merkmal, das seine Vielseitigkeit und Leistung verbessert. Wechselstrom (AC) wird hauptsächlich zum Schweißen von Nichteisenmetallen wie Aluminium und Magnesium verwendet. Der Wechselstrom hilft dabei, die Oxidschicht auf der Oberfläche dieser Metalle aufzubrechen und sorgt so für eine saubere und starke Schweißnaht. Diese Fähigkeit ist für Anwendungen in der Luft- und Raumfahrt- und Automobilindustrie, in denen häufig Aluminium verwendet wird, von entscheidender Bedeutung.

Gleichstrom (DC) hingegen wird zum Schweißen von Eisenmetallen wie Stahl und Edelstahl verwendet. Gleichstromschweißen bietet einen stabilen Lichtbogen und tiefere Eindringtiefe, was es ideal für dickere Materialien macht. Die Möglichkeit, zwischen Wechsel- und Gleichstrommodus zu wechseln, ermöglicht es Schweißern, eine breite Palette von Materialien und Anwendungen zu handhaben, was ihren Nutzen in verschiedenen Branchen erhöht. Diese Flexibilität ist besonders in der Fertigung und im Bauwesen von Vorteil, wo bei verschiedenen Projekten das Schweißen unterschiedlicher Metallarten erforderlich sein kann.

Darüber hinaus steigert die AC/DC-Funktion die Effizienz und Produktivität des Schweißers. Durch die Verwendung des geeigneten Stromtyps für das zu schweißende Material können Bediener Schweißnähte von höherer Qualität mit weniger Defekten erzielen. Dies reduziert den Nacharbeitsbedarf und erhöht die Gesamtproduktivität. Darüber hinaus optimiert die Möglichkeit, schnell und einfach zwischen AC- und DC-Modus zu wechseln, den Schweißprozess und spart Zeit und Aufwand.

Arbeitszyklus und seine Auswirkungen auf die Produktivität

Der Arbeitszyklus eines WIG-Schweißgeräts ist ein entscheidender Faktor, der sich direkt auf die Produktivität auswirkt. Der Arbeitszyklus bezeichnet die Zeitspanne, die ein Schweißgerät bei einer bestimmten Stromstärke kontinuierlich arbeiten kann, bevor es abkühlen muss. Beispielsweise kann ein Schweißgerät mit einem Arbeitszyklus von 60 % bei 200 Ampere innerhalb eines 6-Minuten-Zeitraums 10 Minuten lang kontinuierlich schweißen, bevor es 4 Minuten abkühlen muss. Ein höherer Arbeitszyklus ermöglicht längere Schweißperioden, was die Effizienz erhöht und Ausfallzeiten reduziert.

In industriellen Anwendungen, in denen groß angelegte Schweißprojekte üblich sind, ist ein hoher Arbeitszyklus für die Aufrechterhaltung der Produktivität unerlässlich. Schweißer mit einem höheren Arbeitszyklus können umfangreichere und anspruchsvollere Aufgaben ohne häufige Unterbrechungen bewältigen. Dies ist insbesondere in Branchen wie dem Bauwesen und der Fertigung wichtig, in denen häufig kontinuierliches Schweißen erforderlich ist, um Projektfristen einzuhalten und Produktionspläne einzuhalten.

Darüber hinaus beeinflusst der Arbeitszyklus die Gesamtleistung und Lebensdauer des Schweißgeräts. Wird ein Schweißgerät über seinen Arbeitszyklus hinaus betrieben, kann dies zu Überhitzung und möglichen Schäden am Gerät führen. Daher gewährleistet die Wahl eines Schweißgeräts mit einem geeigneten Arbeitszyklus für die vorgesehenen Anwendungen eine zuverlässige Leistung und verlängert die Lebensdauer des Geräts. Diese Überlegung ist für Unternehmen von entscheidender Bedeutung, die ihre Kapitalrendite maximieren und die Wartungskosten minimieren möchten.

Überlegungen zu Tragbarkeit und Gewicht

Tragbarkeit und Gewicht sind wichtige Faktoren bei der Auswahl eines WIG-Schweißgeräts, insbesondere bei Anwendungen, die Mobilität erfordern. Leichte und tragbare Schweißgeräte sind ideal für die Arbeit vor Ort, Reparaturarbeiten und Projekte, bei denen zwischen verschiedenen Standorten umgezogen werden muss. Diese Schweißgeräte sind einfacher zu transportieren und einzurichten, was sie für Schweißarbeiten vor Ort in Branchen wie Bau und Wartung praktisch macht.

Das Gewicht des Schweißgeräts wirkt sich auch auf seine Benutzerfreundlichkeit und Ergonomie aus. Leichtere Schweißgeräte sind einfacher zu handhaben und zu manövrieren, wodurch die Ermüdung des Bedieners verringert und die Gesamteffizienz verbessert wird. Dies ist insbesondere bei Aufgaben von Vorteil, bei denen über längere Zeit geschweißt werden muss oder in beengten Räumen gearbeitet werden muss. Darüber hinaus verfügen tragbare Schweißgeräte häufig über Funktionen wie Tragegriffe oder Räder, was ihre Mobilität und Benutzerfreundlichkeit weiter verbessert.

Allerdings ist es wichtig, ein Gleichgewicht zwischen Tragbarkeit und Leistung herzustellen. Leichte Schweißgeräte sind zwar praktisch, sollten aber dennoch ausreichend Leistung und Funktionalität für die vorgesehenen Anwendungen bieten. Um qualitativ hochwertige Schweißnähte zu erzielen und die Produktivität aufrechtzuerhalten, muss sichergestellt werden, dass das Schweißgerät die erforderlichen Spezifikationen für Leistungsabgabe, Arbeitszyklus und andere Leistungsfaktoren erfüllt. Daher sollten Unternehmen ihre spezifischen Anforderungen sorgfältig prüfen und ein Schweißgerät auswählen, das die richtige Kombination aus Tragbarkeit und Leistung bietet.

Bedienfunktionen und Benutzeroberfläche

Die Steuerfunktionen und die Benutzeroberfläche eines WIG-Schweißgeräts wirken sich erheblich auf dessen Benutzerfreundlichkeit und Präzision aus. Mit fortschrittlichen Steuerfunktionen wie Impulsschweißen können Bediener die Wärmezufuhr steuern und das Risiko von Verformungen oder Durchbrennen dünner Materialien verringern. Dies ist besonders nützlich bei Anwendungen, die hohe Präzision erfordern, wie z. B. in der Luft- und Raumfahrt und bei der Herstellung medizinischer Geräte. Darüber hinaus helfen Funktionen wie die Vor- und Nachströmgassteuerung, den Schweißbereich vor Verunreinigungen zu schützen und so qualitativ hochwertige Schweißnähte sicherzustellen.

Eine benutzerfreundliche Schnittstelle verbessert die Fähigkeit des Bedieners, Einstellungen schnell und präzise anzupassen. Digitale Anzeigen und intuitive Bedienelemente erleichtern das Einstellen und Überwachen von Parametern wie Stromstärke, Spannung und Gasfluss. Dies verkürzt die Lernkurve für neue Bediener und erhöht die Gesamteffizienz. In industriellen Umgebungen, in denen mehrere Schweißgeräte eingesetzt werden können, stellt eine einheitliche und benutzerfreundliche Schnittstelle sicher, dass alle Bediener mit minimalem Schulungsaufwand die gewünschten Ergebnisse erzielen können.

Darüber hinaus ermöglichen programmierbare Einstellungen und Speicherfunktionen dem Bediener, spezifische Schweißparameter für verschiedene Anwendungen zu speichern und abzurufen. Diese Funktion ist besonders in Produktionsumgebungen von Vorteil, in denen Konsistenz und Wiederholbarkeit entscheidend sind. Durch das Speichern bevorzugter Einstellungen können Bediener schnell zwischen verschiedenen Schweißaufgaben wechseln, ohne dass manuelle Anpassungen erforderlich sind. Dies spart Zeit und verringert das Fehlerrisiko. Insgesamt tragen erweiterte Steuerungsfunktionen und eine benutzerfreundliche Schnittstelle zu verbesserter Schweißqualität, Effizienz und Bedienerzufriedenheit bei.

Sicherheitsfunktionen und Compliance-Standards

Sicherheitsfunktionen und Konformitätsstandards sind bei der Auswahl eines WIG-Schweißgeräts von größter Bedeutung, da sie den Schutz der Bediener und die Einhaltung der Branchenvorschriften gewährleisten. Zu den wichtigsten Sicherheitsfunktionen gehört der Überhitzungsschutz, der eine Überhitzung des Schweißgeräts verhindert und das Risiko von Geräteschäden und Verletzungen des Bedieners verringert. Darüber hinaus tragen Funktionen wie Hochfrequenzstart und Lichtbogenstabilität dazu bei, das Risiko versehentlicher Lichtbogenzündungen zu minimieren und die allgemeine Sicherheit während des Betriebs zu verbessern.

Die Einhaltung von Industrienormen und Zertifizierungen wie CE, UL und ISO ist unerlässlich, um sicherzustellen, dass das Schweißgerät die Sicherheits- und Leistungsanforderungen erfüllt. Diese Normen gewährleisten, dass die Ausrüstung auf sicheren Betrieb unter verschiedenen Bedingungen getestet und verifiziert wurde. In Branchen wie dem Bauwesen und der Fertigung, in denen strenge Sicherheitsvorschriften gelten, ist die Verwendung zertifizierter Ausrüstung entscheidend, um die Einhaltung der Vorschriften sicherzustellen und mögliche rechtliche und finanzielle Auswirkungen zu vermeiden.

Darüber hinaus sollten persönliche Schutzausrüstung (PSA) und Sicherheitszubehör wie Schweißhelme, Handschuhe und Schutzkleidung zusammen mit dem Schweißgerät verwendet werden, um die Sicherheit des Bedieners zu erhöhen. Um eine sichere Arbeitsumgebung zu schaffen, muss sichergestellt werden, dass das Schweißgerät mit diesem Zubehör kompatibel ist und ausreichenden Schutz vor Gefahren wie UV-Strahlung, Funken und Dämpfen bietet. Indem Unternehmen Sicherheitsfunktionen und Konformitätsstandards priorisieren, können sie ihre Belegschaft schützen, das Unfallrisiko verringern und einen sicheren und produktiven Arbeitsplatz aufrechterhalten.

Arten von WIG-Schweißgeräten und ihre Anwendungen

Inverterbasierte WIG-Schweißgeräte

Inverterbasierte WIG-Schweißgeräte sind für ihre Effizienz und Vielseitigkeit bekannt. Diese Schweißgeräte verwenden fortschrittliche elektronische Komponenten, um die Leistung effizienter umzuwandeln, was zu einem kompakten und leichten Design führt. Dies macht sie ideal für Anwendungen, bei denen Mobilität erforderlich ist, wie z. B. Feldarbeit und Reparaturen vor Ort. Darüber hinaus bieten inverterbasierte Schweißgeräte eine präzise Kontrolle über die Schweißparameter und ermöglichen so hochwertige Schweißnähte auf einer Vielzahl von Materialien, darunter Aluminium, Edelstahl und Titan.

Die fortschrittliche Technologie, die in Inverterschweißgeräten zum Einsatz kommt, bietet mehrere Vorteile, darunter eine höhere Einschaltdauer und eine verbesserte Lichtbogenstabilität. Dies ermöglicht längere Schweißzeiten und gleichbleibende Leistung, wodurch sie für industrielle Anwendungen geeignet sind, bei denen Produktivität und Zuverlässigkeit von entscheidender Bedeutung sind. In Branchen wie der Luft- und Raumfahrt und der Automobilindustrie, in denen Präzision und Qualität von größter Bedeutung sind, werden Inverter-WIG-Schweißgeräte aufgrund ihrer Fähigkeit, saubere und fehlerfreie Schweißnähte zu erzeugen, bevorzugt.

Darüber hinaus sind Inverter-Schweißgeräte energieeffizient und reduzieren Stromverbrauch und Betriebskosten. Dies ist insbesondere in großen Fertigungsbetrieben von Vorteil, wo Energieeinsparungen das Endergebnis erheblich beeinflussen können. Die Möglichkeit, mit verschiedenen Stromquellen, einschließlich Generatoren, zu arbeiten, erhöht ihre Vielseitigkeit zusätzlich und macht sie für den Einsatz an abgelegenen Standorten geeignet. Insgesamt bieten Inverter-WIG-Schweißgeräte eine Kombination aus Mobilität, Präzision und Effizienz, was sie zu einem wertvollen Aktivposten in verschiedenen Branchen macht.

Transformatorbasierte WIG-Schweißgeräte

Transformatorbasierte WIG-Schweißgeräte sind für ihre Langlebigkeit und Robustheit bekannt. Diese Schweißgeräte verwenden herkömmliche Transformatortechnologie zur Stromumwandlung, was zu einer robusteren und schwereren Konstruktion im Vergleich zu Inverterschweißgeräten führt. Ihre Einfachheit und Zuverlässigkeit machen sie jedoch ideal für Hochleistungsanwendungen und Umgebungen, in denen Robustheit unerlässlich ist. Branchen wie Schiffbau, Bauwesen und Schwerindustrie bevorzugen häufig transformatorbasierte Schweißgeräte, da sie anspruchsvolle Aufgaben bewältigen können.

Einer der Hauptvorteile transformatorbasierter Schweißgeräte ist ihre Fähigkeit, unter schwierigen Bedingungen eine gleichbleibende Leistung zu erbringen. Sie reagieren weniger empfindlich auf Stromschwankungen und können in Umgebungen mit instabiler Stromversorgung effektiv arbeiten. Dadurch eignen sie sich für den Einsatz an abgelegenen Standorten und in industriellen Umgebungen, in denen die Stromqualität ein Problem darstellen kann. Darüber hinaus gewährleistet ihre robuste Konstruktion langfristige Zuverlässigkeit und reduziert den Bedarf an häufigen Wartungs- und Reparaturarbeiten.

Transformatorbasierte Schweißgeräte verfügen zwar nicht über einige der erweiterten Funktionen von Invertermodellen, bieten jedoch ein hervorragendes Preis-Leistungs-Verhältnis für Anwendungen, die eine hohe Leistungsabgabe und Haltbarkeit erfordern. Aufgrund ihrer Fähigkeit, dicke Materialien zu verarbeiten und eine tiefe Durchdringung zu erzielen, sind sie ideal zum Schweißen von Strukturkomponenten und schweren Maschinen. Durch die Wahl eines transformatorbasierten WIG-Schweißgeräts können Unternehmen von zuverlässiger Leistung und Langlebigkeit profitieren und sicherstellen, dass ihre Schweißanforderungen auch in den anspruchsvollsten Umgebungen erfüllt werden.

Multiprozess-Schweißgeräte

Mehrprozessschweißgeräte bieten die Vielseitigkeit verschiedener Schweißverfahren, darunter WIG-, MIG- und Stabschweißen. Diese Flexibilität macht sie zu einer ausgezeichneten Wahl für Unternehmen, die unterschiedliche Schweißverfahren für verschiedene Anwendungen benötigen. Mehrprozessschweißgeräte sind besonders in Branchen wie der Autoreparatur, -fertigung und -wartung von Vorteil, in denen bei einem einzigen Projekt unterschiedliche Schweißaufgaben anfallen können. Die Möglichkeit, schnell und einfach zwischen Prozessen zu wechseln, steigert die Produktivität und reduziert den Bedarf an mehreren Maschinen.

Die Integration mehrerer Schweißverfahren in eine einzige Maschine bietet zudem Kosteneinsparungen und Platzeffizienz. Anstatt für jeden Prozess in separate Schweißgeräte zu investieren, können Unternehmen ein Mehrprozessschweißgerät für eine Vielzahl von Aufgaben verwenden. Dies reduziert die anfänglichen Investitions- und laufenden Wartungskosten und macht es zu einer kostengünstigen Lösung für kleine und mittlere Unternehmen. Darüber hinaus spart das kompakte Design von Mehrprozessschweißgeräten wertvollen Arbeitsraum, was insbesondere in Werkstätten und Produktionsstätten mit begrenztem Platzangebot von Vorteil ist.

Darüber hinaus verfügen Mehrprozessschweißgeräte häufig über erweiterte Funktionen und digitale Bedienelemente, die ihre Benutzerfreundlichkeit und Leistung verbessern. Funktionen wie automatische Parameteranpassung, Speichereinstellungen und intuitive Schnittstellen erleichtern es den Bedienern, gleichmäßige und qualitativ hochwertige Schweißnähte zu erzielen. Dies ist insbesondere in Produktionsumgebungen wichtig, in denen Effizienz und Präzision von entscheidender Bedeutung sind. Durch die Investition in ein Mehrprozessschweißgerät können Unternehmen von der Vielseitigkeit, den Kosteneinsparungen und den erweiterten Funktionen dieser Maschinen profitieren.

Neue Trends in der WIG-Schweißtechnologie

Integration von Automatisierung und Robotik

Die Integration von Automatisierung und Robotertechnik in das WIG-Schweißen ist ein wichtiger Trend, der die Zukunft der Branche prägt. Automatisierte Schweißsysteme und Roboterschweißgeräte bieten höhere Präzision, Konsistenz und Effizienz und sind daher ideal für Produktionsumgebungen mit hohem Volumen. Diese Systeme können komplexe Schweißaufgaben mit minimalem menschlichen Eingriff ausführen, wodurch das Fehlerrisiko verringert und die Gesamtproduktivität verbessert wird. In Branchen wie der Automobil- und Luftfahrtindustrie, in denen Präzision und Wiederholbarkeit von entscheidender Bedeutung sind, nimmt die Einführung automatisierter WIG-Schweißsysteme zu.

Roboterschweißsysteme erhöhen auch die Sicherheit, da die Bediener weniger in gefährlichen Umgebungen arbeiten müssen. Durch die Automatisierung sich wiederholender und gefährlicher Aufgaben können Unternehmen ihre Mitarbeiter schützen und strenge Sicherheitsvorschriften einhalten. Darüber hinaus ermöglicht der Einsatz von Robotern beim Schweißen eine größere Flexibilität der Produktionsprozesse, sodass sich Hersteller schnell an veränderte Anforderungen und Marktbedingungen anpassen können. Dieser Trend dürfte sich fortsetzen, da Fortschritte in der Roboter- und Automatisierungstechnologie weitere Verbesserungen bei der Schweißeffizienz und -qualität ermöglichen.

Fortschritte bei Schweißmaterialien und Verbrauchsmaterialien

Fortschritte bei Schweißmaterialien und Verbrauchsmaterialien führen zu Leistungs- und Effizienzsteigerungen beim WIG-Schweißen. Die Entwicklung neuer Füllmaterialien und Elektroden mit verbesserten Eigenschaften, wie z. B. höherer Festigkeit und Korrosionsbeständigkeit, ermöglicht eine bessere Schweißqualität und Haltbarkeit. Diese Fortschritte sind besonders wichtig in Branchen wie der Öl- und Gasindustrie, in denen Schweißnähte rauen Umgebungen ausgesetzt sind und extremen Bedingungen standhalten müssen. Der Einsatz fortschrittlicher Materialien stellt sicher, dass Schweißnähte ihre Integrität und Leistung im Laufe der Zeit beibehalten.

Innovationen bei Verbrauchsmaterialien, wie verbesserte Schutzgase und Flussmittel, tragen ebenfalls zu einer besseren Schweißqualität und -effizienz bei. Diese Verbrauchsmaterialien schützen den Schweißbereich vor Verunreinigungen und verbessern die Lichtbogenstabilität, was zu saubereren und stärkeren Schweißnähten führt. Darüber hinaus entspricht die Entwicklung umweltfreundlicher und nachhaltiger Schweißverbrauchsmaterialien der zunehmenden Bedeutung der Umweltverantwortung in der Fertigung. Durch den Einsatz fortschrittlicher Materialien und Verbrauchsmaterialien können Unternehmen qualitativ hochwertigere Schweißnähte erzielen, Abfall reduzieren und ihre Nachhaltigkeitsbemühungen verbessern.

Verbesserte Präzision und Kontrollsysteme

Verbesserte Präzisions- und Kontrollsysteme revolutionieren die WIG-Schweißtechnologie und ermöglichen es den Bedienern, ein höheres Maß an Genauigkeit und Konsistenz zu erreichen. Fortschrittliche Kontrollsysteme wie digitale Schnittstellen und programmierbare Einstellungen ermöglichen eine präzise Anpassung der Schweißparameter und gewährleisten so optimale Leistung für verschiedene Materialien und Anwendungen. Diese Systeme bieten Feedback und Überwachung in Echtzeit und helfen den Bedienern, eine gleichbleibende Schweißqualität aufrechtzuerhalten und das Risiko von Defekten zu verringern. In Branchen wie der Herstellung medizinischer Geräte, in denen Präzision von entscheidender Bedeutung ist, sind diese Fortschritte besonders wertvoll.

Die Integration intelligenter Technologien wie künstlicher Intelligenz und maschinellem Lernen verbessert die Leistungsfähigkeit von WIG-Schweißsystemen noch weiter. Diese Technologien ermöglichen es Schweißern, aus früheren Schweißungen zu lernen und Parameter automatisch zu optimieren, was die Effizienz verbessert und den Bedarf an manuellen Anpassungen reduziert. Darüber hinaus ermöglicht der Einsatz von Sensoren und Datenanalysen eine vorausschauende Wartung und Echtzeitüberwachung von Schweißgeräten, wodurch sichergestellt wird, dass potenzielle Probleme erkannt und behoben werden, bevor sie die Produktion beeinträchtigen. Durch den Einsatz verbesserter Präzisions- und Kontrollsysteme können Unternehmen qualitativ hochwertigere Schweißnähte erzielen, die Produktivität steigern und die Betriebskosten senken.

Bewertung der Gesamtbetriebskosten für WIG-Schweißgeräte

Anschaffungskosten

Die Anschaffungskosten eines WIG-Schweißgeräts sind ein wichtiger Faktor bei der Bewertung der Gesamtbetriebskosten. Diese Kosten umfassen den Preis des Schweißgeräts selbst sowie alle für den Betrieb erforderlichen Zusatzzubehörteile und Geräte. Hochwertige WIG-Schweißgeräte mit erweiterten Funktionen und Fähigkeiten haben zwar höhere Anschaffungskosten, bieten jedoch häufig eine bessere Leistung und Haltbarkeit. Die Investition in ein zuverlässiges und effizientes Schweißgerät kann zu langfristigen Einsparungen führen, da weniger häufige Reparaturen und Austausch erforderlich sind.

Bei der Bewertung der Anschaffungskosten ist es wichtig, die spezifischen Bedürfnisse und Anforderungen der beabsichtigten Anwendungen zu berücksichtigen. Beispielsweise kann für industrielle Anwendungen ein Schweißgerät mit einem höheren Arbeitszyklus und einer höheren Leistungsabgabe erforderlich sein, während für leichtere Aufgaben ein einfacheres Modell ausreichen kann. Darüber hinaus sollten die Kosten für Verbrauchsmaterialien wie Elektroden und Schutzgase in das Gesamtbudget einbezogen werden. Durch eine sorgfältige Bewertung der Anschaffungskosten und die Auswahl eines Schweißgeräts, das die erforderlichen Spezifikationen erfüllt, können Unternehmen eine kosteneffiziente Investition sicherstellen.

Betriebs- und Wartungskosten

Betriebs- und Wartungskosten sind laufende Ausgaben, die zu den Gesamtbetriebskosten eines WIG-Schweißgeräts beitragen. Diese Kosten umfassen Stromverbrauch, Verbrauchsmaterialien sowie routinemäßige Wartung und Reparaturen. Energieeffiziente Schweißgeräte mit erweiterten Energiemanagementfunktionen können zur Reduzierung der Stromkosten beitragen und sind daher für den langfristigen Einsatz eine wirtschaftlichere Wahl. Darüber hinaus sollten bei der Bewertung der Betriebskosten die Verfügbarkeit und die Kosten von Verbrauchsmaterialien wie Füllmaterialien und Schutzgasen berücksichtigt werden.

Regelmäßige Wartung ist unerlässlich, um die Langlebigkeit und Leistung eines WIG-Schweißgeräts sicherzustellen. Dazu gehören Routineinspektionen, Reinigung und Austausch abgenutzter Teile. Die Wartungskosten können je nach Komplexität und Haltbarkeit des Schweißgeräts variieren. Schweißgeräte mit robuster Konstruktion und hochwertigen Komponenten erfordern möglicherweise weniger häufige Wartung, was zu geringeren Gesamtkosten führt. Darüber hinaus können die Verfügbarkeit von Ersatzteilen und der technische Support des Herstellers die Wartungskosten beeinflussen. Durch die Wahl eines Schweißgeräts mit niedrigen Betriebs- und Wartungskosten können Unternehmen Ausfallzeiten minimieren und die Produktivität maximieren.

Energieeffizienz und langfristige Einsparungen

Die Energieeffizienz ist ein entscheidender Faktor bei der Beurteilung der Gesamtbetriebskosten eines WIG-Schweißgeräts. Energieeffiziente Schweißgeräte verbrauchen weniger Strom, was zu niedrigeren Stromrechnungen und einer geringeren Umweltbelastung führt. Inverterbasierte Schweißgeräte beispielsweise sind für ihre hohe Energieeffizienz bekannt und können im Vergleich zu herkömmlichen transformatorbasierten Modellen erhebliche langfristige Einsparungen bieten. Darüber hinaus haben energieeffiziente Schweißgeräte oft einen höheren Arbeitszyklus, was längere Schweißzeiten und eine höhere Produktivität ermöglicht.

Langfristige Einsparungen können auch durch den Einsatz moderner Funktionen und Technologien erzielt werden, die die Leistung steigern und Abfall reduzieren. Beispielsweise können Schweißgeräte mit programmierbaren Einstellungen und digitalen Steuerungen die Schweißparameter für verschiedene Anwendungen optimieren, was zu qualitativ hochwertigeren Schweißnähten und weniger Nacharbeit führt. Der Einsatz umweltfreundlicher Verbrauchsmaterialien und Materialien kann zusätzlich zu Kosteneinsparungen beitragen.

Aufrunden

WIG-Schweißgeräte sind in Branchen, in denen Präzision und Qualität gefragt sind, unverzichtbar. Angesichts der steigenden weltweiten Nachfrage sind Faktoren wie Leistungsabgabe, AC/DC-Fähigkeit und Sicherheitsfunktionen entscheidend für die Auswahl des richtigen Schweißgeräts. Innovationen in den Bereichen Automatisierung und Materialien verbessern Leistung, Effizienz und Kosteneinsparungen und machen WIG-Schweißgeräte zu einer intelligenten Investition für Unternehmen, die hochwertiges und produktives Schweißen anstreben.