Die Gießerei ist ein grundlegender Industriezweig mit einer unersetzlichen Stellung. Derzeit gibt es in China etwa 26,000 Gussunternehmen, und die jährliche Produktion von Gussteilen macht etwa die Hälfte der weltweiten Gesamtproduktion aus. Unter den vielen Gussverfahren ist Sandguss das am weitesten verbreitete Produktionsverfahren und die durch Sandguss hergestellten Produkte machen über 90 % der gesamten Gussmenge aus. Allerdings gibt es bei herkömmlichen Sandgussverfahren folgende Probleme:

- Die Arbeitsintensität ist hoch, das Arbeitsumfeld ist hart und Arbeitskräftemangel, Rekrutierungsschwierigkeiten und Bindungsschwierigkeiten sind an der Tagesordnung.

- Die Kosten für den Formenbau sind hoch und der Zyklus lang, was es schwierig macht, den Produktionsanforderungen mehrerer Sorten und kleiner Chargen gerecht zu werden.

- Bei der Herstellung von Formen mit komplexen geometrischen Formen sind Dichte und Genauigkeit gering, was die Schwierigkeit der anschließenden Verarbeitung erhöht.

Die additive Fertigungstechnologie (3D-Druck) durchbricht die Einschränkungen traditioneller Vorbereitungsprozesse mit computergestütztem Design, um das 3D-Modell eines Teils mit dem auf digitalen Modellen basierenden Diskret-/Stapelprinzip in mehrere 2D-Abschnitte zu unterteilen und die Abschnitte durch Stapeln zu 3D-Körpern zu stapeln . Derzeit ist es üblich, diese Technologie im Bereich des Sandgusses anzuwenden, die genau den Anforderungen der Industrie entspricht:

- Anstelle eines manuellen Vorgangs werden alle Formprozesse in einer relativ geschlossenen Box durchgeführt, und während des Druckvorgangs entsteht kein Staub, was das Arbeitsumfeld verbessert und schwere körperliche Arbeit reduziert.

- Der Verzicht auf die Herstellung von Formen spart nicht nur Produktionskosten, sondern verbessert auch die Geschwindigkeit und Flexibilität der Produktversuchsproduktion.

- Durch die Verbesserung der Produktgrößengenauigkeit, die Verbesserung der Kontrollfähigkeit der Sandformgröße, die Verringerung der Abhängigkeit von Unternehmen von High-Tech-Arbeitskräften und die Verbesserung der Produktqualität wird nicht nur die Produktausschussrate aufgrund von Größenproblemen in der Zukunft verringert, sondern auch die Effizienz der Folgearbeiten verbessert Gussproduktverarbeitung.

Mit der kontinuierlichen Entwicklung hin zu hoher Leistung, hoher Zuverlässigkeit und niedrigen Kosten in Bereichen wie der Luft- und Raumfahrt, dem Schiffbau und neuen Energiefahrzeugen tendieren immer mehr Teile und Komponenten zu hoher Festigkeit, geringem Gewicht und Komplexität und fördern so die Anwendung der additiven Fertigungstechnologie in vielen Bereichen.

Sharing Intelligent Equipment Co., Ltd. stützt sich auf die mehr als 50-jährige Gusserfahrung der Sharing Group und konzentriert sich seit 3 auf die industrielle Anwendungsforschung des Guss-2012D-Drucks. Bislang hat das Unternehmen mehr als zehn Gussteile unabhängig entwickelt Sandform-3D-Druckgeräte und gründete landesweit fünf intelligente Demonstrationsfabriken für den 3D-Druckguss. Im letzten Jahrzehnt der industriellen Produktion haben unsere Kunden Dienstleistungen in der Militärindustrie, Luft- und Raumfahrt, Motoren, Robotern, Kompressoren und anderen Bereichen erhalten.

Schauen wir uns nun die typischen Anwendungsfälle in verschiedenen Branchen an, in denen das Unternehmen tätig ist.

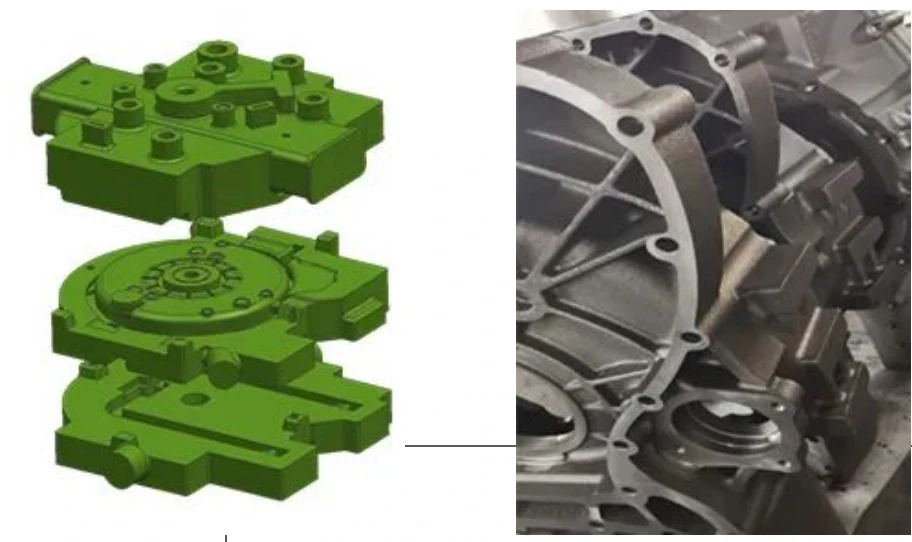

1. Motorschwungradgehäuse

Produktgewicht: 50-100 kg

Produktschwierigkeit: Die Hauptstruktur ist eine große, ebene und dünne Wand (7 mm) und teilweise dick, was anfällig für Mängel wie Blasen und Kälteisolierung ist.

Lösung: Anwendung des geneigten Gießverfahrens und der Mehrpunktauspuffung auf einer großen Ebene, um eine gute Füllung zu gewährleisten.

Lieferzyklus für 3D-Druck: 15 Tage

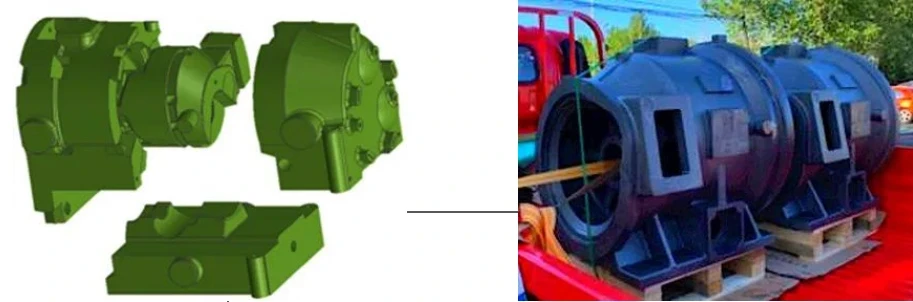

2. Kompressorgehäuse verschrauben

Produktgewicht: ca. 1 Tonne

Produktschwierigkeit: Die innere Hohlraumstruktur ist komplex, lokale Strukturen sind dick und anfällig für Schrumpfung und Lockerung, und es müssen viele Bohrteile bearbeitet werden.

Lösung: Dicke Teile isolieren und wirksame Kühlmaßnahmen anwenden; Verwenden Sie einen spezifischen Schmelzprozess (CE4.4 ~ 4.5, △T≤3), um eine gleichzeitige Erstarrung zu erreichen.

Formkosten: 700,000 Yuan für Holzformen

Formöffnungszyklus: 50 Tage

Lieferzyklus für 3D-Druck: 25 Tage

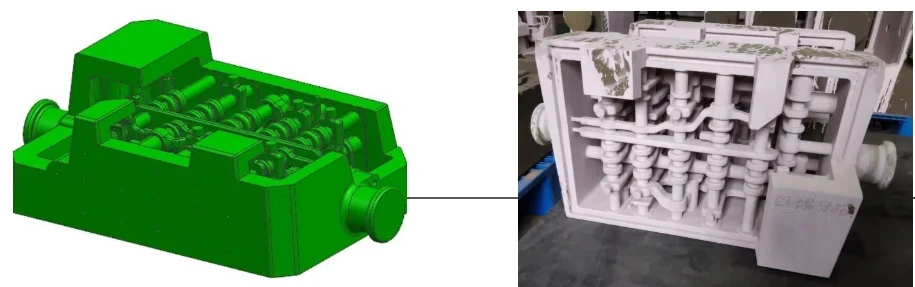

3. Mehrwegeventil

Produktgewicht: 15-400 kg

Produktschwierigkeit: Hohe Präzisionsanforderungen an die internen Abmessungen des Strömungskanals und keine Mängel wie Vorhänge; Körperprobenahme (nahe der Mitte) für metallografische Tests mit einer Sphäroidisierungsrate von ≥ 90 % und einer Graphitkugelzahl von ≥ 100

Lösung: Der Strömungskanalkern wird zu einem ganzen Kern verarbeitet, wodurch Maßgenauigkeit gewährleistet und Fehler wie Kernmontagenähte, die Verwendung von Langzeitimpfmitteln und speziellen Sphäroidisierungsmitteln zur Erfüllung metallografischer Anforderungen vermieden werden.

Formkosten: 500,000 Yuan für Metallformen

Formöffnungszyklus: 90 Tage

Lieferzyklus für 3D-Druck: 15 Tage

4. Verbrennungsmotor

Produktgewicht: 30-2000 kg

Produktschwierigkeit: Die Produktstruktur ist besonders komplex und jegliche Form von Schweißreparaturen ist nicht zulässig. Die Kosten und Schwierigkeiten beim Öffnen der Form sind hoch und der Sandkern ist groß.

Lösung: Übernahme einer 3D-Druckform für die Gesamtmodellierung, Lösung von Problemen wie Doppelschichtschläuchen, Körperinnenhohlraumkernen und komplexen Innenhohlraumstrukturen. Die komplexesten Produkte müssen nur in fünf Sandkerne aufgeteilt werden.

Kosteneinsparungen: 20–60 % der Formkosten

Formöffnungszyklus: 3–6 Monate

Lieferzyklus 3D-Druck: Lieferung des ersten Artikels innerhalb von 25-30 Tagen

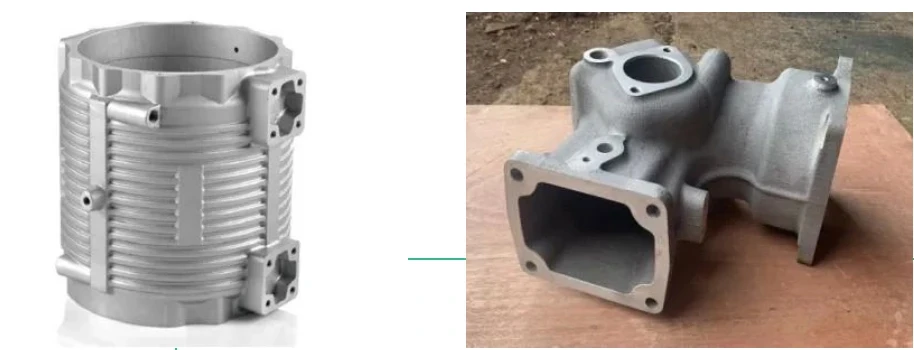

5. Guss aus Aluminiumlegierung

Produktgewicht: 2-60 kg

Produktschwierigkeit: Hohe Präzisionsanforderungen an die internen Abmessungen des Strömungskanals und keine Mängel wie Vorhänge; Komplexe Struktur, schwierige Formgebung

Lösung: Vereinfachen Sie die Komplexität, verbinden Sie mehrere Kerne zu einem, reduzieren Sie die Kernmontage, stellen Sie Maßgenauigkeit sicher und vermeiden Sie Fehler wie Kernmontagenähte

Kosteneinsparungen: 20–60 % der Formkosten

Formöffnungszyklus: 20–90 Tage

Lieferzyklus für 3D-Druck: 15–25 Tage Lieferung

Die Integration von 3D-Drucktechnologie und traditionellen Industrien ist zu einem unvermeidlichen Trend geworden. Auch im Bereich des Sandgusses hat die 3D-Drucktechnologie neue Wege für die Entwicklung und Produktion von schnellen, umweltfreundlichen, multifunktionalen, großformatigen, komplexen und stark nachgefragten Teilen eröffnet. Das Austauschtreffen wird die ursprüngliche Absicht nicht vergessen, sich weiterhin auf die Förderung der industriellen Anwendung der Gießerei-3D-Drucktechnologie konzentrieren und die Transformation und Modernisierung der Gießereiindustrie verbessern.

Quelle aus ofweek.com