Lean Manufacturing, eine Methodik, die Branchen weltweit verändert hat, legt den Schwerpunkt auf Abfallreduzierung und Effizienz. Dieser aus der japanischen Fertigungsindustrie stammende Ansatz hat sich zu einem globalen Standard für operative Exzellenz entwickelt. In diesem Artikel untersuchen wir die Grundprinzipien von Lean Manufacturing, seine Vorteile, Implementierungsstrategien und allgemeinen Herausforderungen und vermitteln Ihnen ein umfassendes Verständnis dieser zentralen Methodik.

Table of Contents:

– Was ist Lean Manufacturing?

– Die fünf Grundprinzipien der Lean Manufacturing

– Hauptvorteile der Implementierung von Lean Manufacturing

– Strategien für eine erfolgreiche Lean-Manufacturing-Implementierung

– Häufige Herausforderungen bei Lean Manufacturing

Was ist Lean Manufacturing?

Lean Manufacturing ist im Kern eine systematische Methode zur Abfallminimierung innerhalb eines Fertigungssystems ohne Einbußen bei der Produktivität. Es konzentriert sich auf den Wert aus Kundensicht und eliminiert alle Prozesse, die keinen Mehrwert schaffen. Bei diesem Konzept geht es nicht darum, mit weniger mehr zu erreichen; Es geht darum, mit weniger mehr von dem zu erreichen, was wichtig ist. Diese Philosophie fördert eine Kultur der kontinuierlichen Verbesserung, in der kleine, inkrementelle Änderungen regelmäßig zu erheblichen Verbesserungen führen.

Die Ursprünge von Lean Manufacturing lassen sich auf das Toyota-Produktionssystem zurückführen, das die Bedeutung der Optimierung des Produkt- und Dienstleistungsflusses durch den Wertstrom betonte. Dieser Ansatz wurde seitdem in verschiedenen Branchen übernommen und angepasst und hat seine Vielseitigkeit und Wirksamkeit unter Beweis gestellt.

Um Lean Manufacturing zu verstehen, muss die Denkweise gegenüber traditionellen Fertigungspraktiken geändert werden. Es handelt sich nicht nur um eine Reihe von Werkzeugen oder Techniken; Es ist eine Denkweise, bei der Effizienz, Anpassungsfähigkeit und Respekt gegenüber Menschen im Vordergrund stehen.

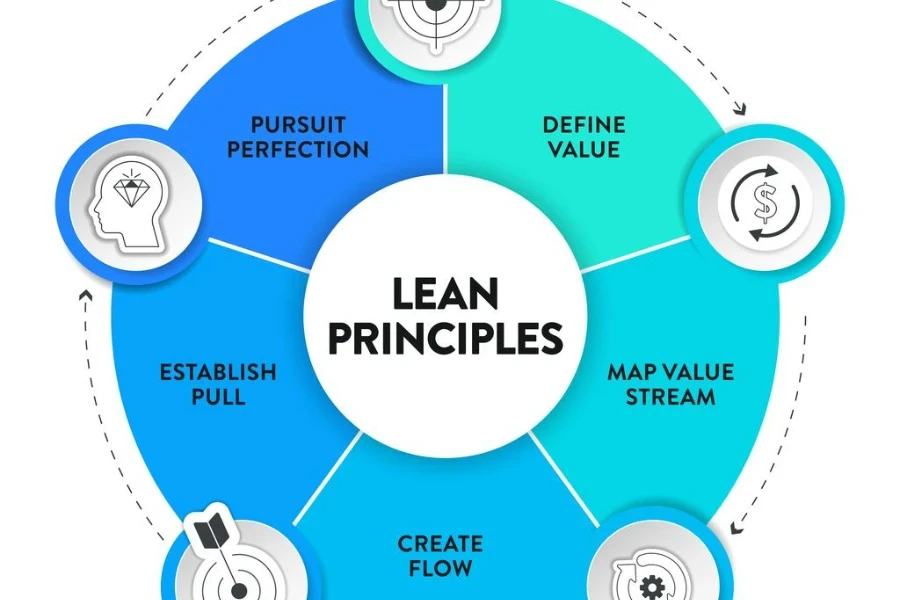

Die fünf Grundprinzipien der Lean Manufacturing

Lean Manufacturing basiert auf fünf Grundprinzipien, die Unternehmen auf ihrem Weg zu operativer Exzellenz leiten. Diese Grundsätze sind:

- Wert definieren: Der erste Schritt bei Lean Manufacturing besteht darin, den Wert aus der Sicht des Kunden zu definieren. Was genau schätzt der Kunde an Ihrem Produkt oder Ihrer Dienstleistung? Wenn Unternehmen dies verstehen, können sie ihre Bemühungen auf das konzentrieren, was wirklich wichtig ist.

- Ordnen Sie den Wertstrom zu: Sobald der Wert definiert ist, besteht der nächste Schritt darin, alle Schritte abzubilden, die zu diesem Wert beitragen, und alle Prozesse zu identifizieren und zu eliminieren, die keinen Mehrwert schaffen.

- Fluss erstellen: Nach der Beseitigung von Verschwendung verlagert sich der Fokus darauf, sicherzustellen, dass die verbleibenden Schritte reibungslos und ohne Unterbrechungen, Verzögerungen oder Engpässe ablaufen.

- Pull herstellen: Bei diesem Prinzip geht es darum, nur das zu produzieren, was benötigt wird, und zwar dann, wenn es benötigt wird, und so Überproduktion und Lagerbestände zu reduzieren.

- Streben Sie nach Perfektion: Das oberste Prinzip ist das kontinuierliche Bemühen, Prozesse, Produkte und Dienstleistungen zu perfektionieren und eine Kultur der kontinuierlichen Verbesserung zu fördern.

Hauptvorteile der Implementierung von Lean Manufacturing

Die Implementierung von Lean Manufacturing kann eine Vielzahl von Vorteilen mit sich bringen, darunter:

- Reduzierte Kosten: Durch die Eliminierung von Verschwendung können Unternehmen ihre Produktionskosten deutlich senken, was zu einer höheren Rentabilität führt.

- Verbesserte Qualität: Lean Manufacturing legt den Schwerpunkt auf die Fehlerprävention statt auf die Fehlererkennung, was zu qualitativ hochwertigeren Produkten und weniger Rücksendungen oder Reparaturen führt.

- Erhöhte Effizienz: Durch die Straffung von Prozessen und den Wegfall nicht wertschöpfender Schritte werden Effizienz und Produktivität gesteigert.

- Erhöhte Kundenzufriedenheit: Durch die Fokussierung auf den Wert aus Kundensicht können Unternehmen die Kundenbedürfnisse besser erfüllen, was zu höherer Zufriedenheit und Loyalität führt.

- Fördert eine Kultur der kontinuierlichen Verbesserung: Lean Manufacturing ermutigt Mitarbeiter auf allen Ebenen, Verbesserungsideen einzubringen, was zu einer dynamischen und anpassungsfähigen Organisation führt.

Strategien für eine erfolgreiche Lean-Manufacturing-Implementierung

Die Implementierung von Lean Manufacturing erfordert einen strategischen Ansatz, der Folgendes umfasst:

- Umfassendes Training: Die Schulung aller Mitarbeiter zu Lean-Prinzipien und -Tools ist entscheidend für die Förderung einer Kultur der kontinuierlichen Verbesserung.

- Wertstromanalyse: Die Analyse und Visualisierung von Prozessen zur Identifizierung von Verschwendung und Verbesserungsmöglichkeiten ist ein grundlegender Schritt bei der Lean-Implementierung.

- Mitarbeiter befähigen: Durch die Ermutigung der Mitarbeiter, Ineffizienzen zu erkennen und Verbesserungen vorzuschlagen, wird sichergestellt, dass Lean-Prinzipien effektiv angewendet werden.

Die Implementierung von Lean Manufacturing ist kein einmaliges Ereignis, sondern eine fortlaufende Reise. Erfolg erfordert Engagement auf allen Ebenen der Organisation und die Bereitschaft zur Anpassung und Veränderung.

Häufige Herausforderungen bei Lean Manufacturing

Trotz der Vorteile kann die Implementierung von Lean Manufacturing Herausforderungen mit sich bringen, darunter:

- Widerstand gegen Veränderungen: Langjährige Praktiken und Denkweisen zu ändern kann schwierig sein. Die Überwindung von Widerständen erfordert starke Führung und klare Kommunikation.

- Verständnismangel: Ohne ein tiefes Verständnis der Lean-Prinzipien können Bemühungen fehlgeleitet werden, was zu Frustration und begrenzten Ergebnissen führt.

- Nachhaltige Verbesserungen: Um die Dynamik aufrechtzuerhalten und sich weiter zu verbessern, sind Engagement und ein strukturierter Ansatz zur kontinuierlichen Verbesserung erforderlich.

Die Bewältigung dieser Herausforderungen ist mit einer klaren Strategie, einer starken Führung und einem Engagement für Bildung und Stärkung möglich.

Fazit:

Lean Manufacturing ist mehr als nur eine Reihe von Werkzeugen. Es handelt sich um eine transformative Philosophie, die zu erheblichen Verbesserungen der Effizienz, Qualität und Kundenzufriedenheit führen kann. Durch das Verständnis und die Anwendung seiner Grundprinzipien können Unternehmen die Herausforderungen meistern und die Vorteile dieses leistungsstarken Ansatzes nutzen. Da sich die Branchen ständig weiterentwickeln, bleibt Lean Manufacturing eine entscheidende Strategie, um wettbewerbsfähig zu bleiben und den sich ständig ändernden Anforderungen der Kunden gerecht zu werden.