Metallverarbeitende Betriebe sind auf die Verarbeitung aller Arten von Metallen spezialisiert. An jedem Metallwerkstück werden immer mehrere Arbeitsgänge durchgeführt, beispielsweise Fräsen, Drehen und Schneiden. Dieser Leitfaden konzentriert sich auf das Verständnis der für diese Arbeiten geeigneten Maschinen, ihre Auswahl und ihre Anwendung in einer metallverarbeitenden Fabrik. Daher ist dieser Leitfaden für jedes Unternehmen, das eine metallverarbeitende Fabrik gründen möchte, von wesentlicher Bedeutung.

Inhaltsverzeichnis

Metallverarbeitende Fabrik: Marktgröße und Trends

Drehmaschine

Metallschneidemaschine

Fräsmaschine

Bohrmaschine

CNC-Bearbeitungszentrum

Metallverarbeitende Fabrik: Marktgröße und Trends

Es wird erwartet, dass der Markt für metallverarbeitende Fabriken eine Größe erreichen wird 103.43 Milliarden Dollar bis 2027. Zu den aufkommenden Trends in der Branche gehört die Tendenz zu programmierten Produktionstechniken, die durch den Wegfall gefährlicher Prozesse wie Schweißen zur Herstellung zuverlässiger Fertigungsanlagen beitragen. Die gestiegene Nachfrage aus anderen Branchen, beispielsweise der Automobilindustrie, bedeutet, dass die Fertigung in den kommenden Jahren ein enormes Wachstum verzeichnen wird. Es wird erwartet, dass auch die Einführung fortschrittlicher Technologien in der Metallverarbeitung im Mittelpunkt stehen wird, um die Produktivität zu steigern und die Verschwendung von Ressourcen zu minimieren.

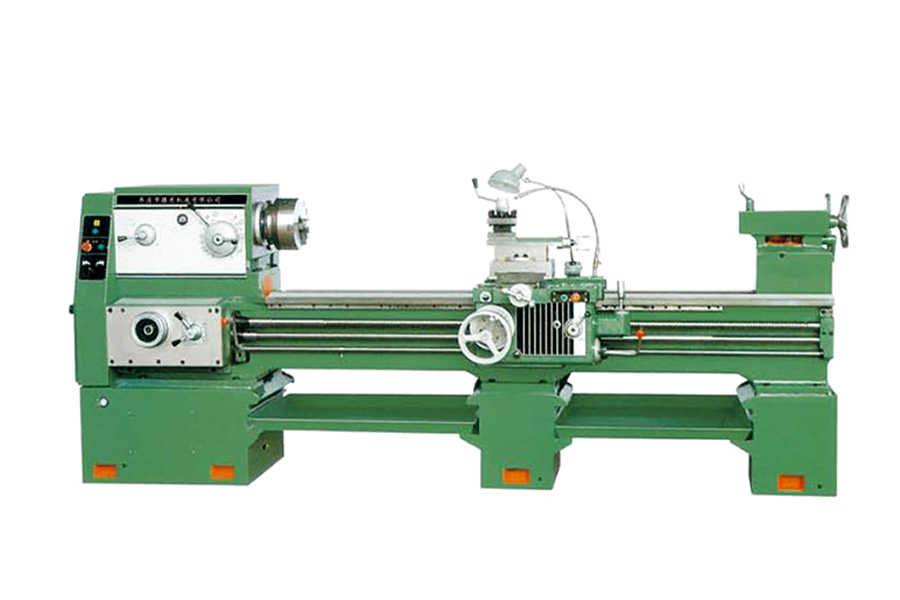

Drehmaschine

Einsatz in einem metallverarbeitenden Betrieb

Das Drehmaschine ist in metallverarbeitenden Werkstätten Standard. Es verfügt über ein rotierendes Zentrum, auf dem ein Metallwerkstück eingespannt wird. Die Drehmaschine ist hilfreich beim Formen, Bohren, Spanen, Rändeln, Drehen, Schleifen, Schneiden und Verformen des Metallwerkstücks, um die gewünschte Form zu erhalten.

So wählen Sie

Typ

Es gibt verschiedene Arten von Drehmaschinen, aus denen Unternehmen wählen können. Dazu gehören Schnelldrehmaschinen, Tischdrehmaschinen, Motordrehmaschinen, automatische Drehmaschinen und CNC-Drehmaschinen.

Größe und Gewicht

Drehmaschinen sind schwer und wiegen zwischen 700 bis 1600 kg. Mini-Drehmaschinen wiegen 15 kg, während Hobby-Drehmaschinen etwa wiegen 50 kg. Die Größe einer Drehmaschine wird durch den Abstand zwischen den beiden Spitzen bestimmt, wobei die meisten Drehmaschinen zwischen 36 und 48 Zoll liegen. Kleinere Drehmaschinen haben einen Spitzenabstand von 15 Zoll.

Cost

Drehmaschinen sind aufgrund der Menge an Arbeit, die sie leisten, nicht billig. Selbst die einfachste Drehmaschine kostet mehr als XNUMX Euro $5000, während fortschrittlichere Drehmaschinen wie CNC-Drehmaschinen bis zu kosten $40,000. Dies gibt Unternehmen einen Leitfaden dazu, welche Drehmaschine sie basierend auf ihrem Budget kaufen sollten.

Geometrische Komplexität

Die traditionelle Drehmaschine ist einfach zu bedienen. Es spannt das Werkstück mittig und bearbeitet es mit dem Werkzeug. Fortgeschrittenere Drehmaschinen wie die CNC-Drehmaschine verfügen über digitale Anzeigen. Prozesse wie Spannen und Bearbeiten sind alle automatisiert, was ihre Komplexität erhöht.

Genauigkeit erforderlich

Die Genauigkeit der Bearbeitung wird bei der Verwendung einer herkömmlichen Drehmaschine durch die Fähigkeiten des Personals bestimmt. Eine fortschrittlichere Drehmaschine wie eine CNC-Maschine wird unabhängig vom Bediener genau sein, da es automatisiert ist. Daher sollten Unternehmen bei der Anschaffung einer Drehmaschine auf die erforderliche Genauigkeit achten.

Metallschneidemaschine

Einsatz in einem metallverarbeitenden Betrieb

Metallschneidemaschinen haben ein keilförmiges Schneidwerkzeug. Abhängig von der Anzahl der Schnittpunkte können sie in Einzel-, Doppel- und Mehrpunktschnitte eingeteilt werden. Ihr Hauptzweck besteht darin, Metall zu schneiden, unerwünschte Teile aus Metallstücken zu entfernen und Metallteile herzustellen.

So wählen Sie

Art der Schneidtechnologie

Schneidtechnologien zur Auswahl stehen Laser schneiden, Autogenschneiden und Plasmaschneiden.

Kapazität und Leistung

Metallschneidemaschinen bieten unterschiedliche Leistungsmengen. Manche geben 1kW, 2kW, 4kWusw. Abhängig von den Anforderungen eines Unternehmens sollten sie eine Maschine auswählen, die ihrem Energiebedarf entspricht.

Baustelle

Metallschneidemaschinen, die in der Werkstatt verwendet werden, benötigen keine besonderen Vorkehrungen für die Stromversorgung, im Gegensatz zu Maschinen vor Ort, die außer Strom auch andere Energiequellen wie beispielsweise Gas nutzen können.

Größe des Metallschneidwerkzeugs

Dies ist ein Werkzeug aus gehärtetem Metall, das zum Schneiden, Formen und Entfernen von Material von einem Werkstück verwendet wird.

Fräsmaschine

Einsatz in einem metallverarbeitenden Betrieb

A Fräse Funktioniert durch die Drehung eines vielzahnigen Fräsers, der in das Werkstück eingeführt wird. In einer metallverarbeitenden Fabrik ist es hilfreich bei der Bearbeitung flacher Oberflächen. Es wird auch zum Bohren, Bohren und Schneiden von Zahnrädern verwendet.

So wählen Sie

Typ

Tischfräsmaschinen werden auf einem Tisch montiert. Dadurch können sie verschraubt werden, um auf jeder Oberfläche zu arbeiten. Der Tisch bewegt sich nicht vertikal. Stattdessen wird der Spindelstock vertikal verstellt. Andererseits ermöglicht die Kniemühle eine vertikale Bewegung des Tisches vor dem Fräsen.

Anzahl der Achsen und Ausrichtung

Es gibt Fräsmaschinen mit 3 und 4 Achsen. 3-Achsen-Maschinen nutzen die X-, Y- und Z-Dimensionen. Bei 4-Achsen-Maschinen ist die 4. Achse die Drehung einer der 3 Achsen. 4-Achs- und 5-Achs-Maschinen sind immer CNC-Maschinen.

Art der Fräsmaschine, CNC, traditionell.

Herkömmliche Fräsmaschinen verwenden Handräder, die in Millimeterschritten markiert sind. Sie können jeden Vorgang ausführen, sind jedoch durch die Fähigkeiten des Bedieners und die Zeit des Vorgangs begrenzt.

Spulengeschwindigkeit

Sie bezieht sich auf die Geschwindigkeit der Fräsmaschine und beeinflusst die Werkzeuggröße, Schnitttiefen und Vorschubgeschwindigkeit.

Schmier-/Kühlsystem

Neuere Fräsmaschinen verfügen über ein Schmier-/Kühlsystem. Ältere Fräsmaschinen verfügen jedoch nicht über Kühlsysteme und müssen extern gekühlt werden.

Bohrmaschine

Einsatz in einem metallverarbeitenden Betrieb

Bohrmaschinen werden zum Bohren von Löchern durch Materialien wie Metall, Holz und sogar Betonwände verwendet. Es gibt sie in zwei Modi: Akku-Bohrmaschinen ohne Stromkabel und Kabel-Bohrmaschinen mit Anschluss an eine Stromquelle.

So wählen Sie eine Bohrmaschine aus

Power

Die Leistung der Bohrmaschine ist ein wesentliches Merkmal, da sie bestimmt, wie viel Arbeit die Bohrmaschine bewältigen kann. Ob die Maschine harte Oberflächen wie Beton durchbohren kann, hängt von der Leistung ab. Materialien wie Holz benötigen etwa 450 Watt. Harte Oberflächen wie Beton und Metalle benötigen 1500 Watt und mehr.

Durchmesser

Bohrer können je nach Bedarf des Benutzers Löcher mit unterschiedlichen Durchmessern bohren. Der Bohrerdurchmesser kann durch Wechsel des Bohrers variieren. Die Bitgrößen reichen von 104 zu 12.70 mm. Bohrergröße 104 hat einen Durchmesser von 0.0031 " während Größe 12.70 mm hat einen Durchmesser von 0.5 ".

Stromspannung

Für Akku-Bohrschrauber ist Spannung erforderlich, da sie Batterien verwenden und keinen Anschluss an eine Stromquelle haben. Die Batterie reicht von 12V bis 20V. Darüber hinaus empfiehlt sich die Verwendung wiederaufladbarer Lithium-Ionen-Akkus, da die Ladezeit weniger als 60 Minuten beträgt.

CNC-Bearbeitungszentrum

Einsatz in einem metallverarbeitenden Betrieb

Das CNC-Bearbeitungszentrum ist eine hochtechnologische Maschine, mit der in der Fabrik Prototypen von Teilen und Produkten entwickelt werden. Es ermöglicht Bohr-, Fräs- und Drehfunktionen mit hoher Qualität und hoher Oberflächengüte.

So wählen Sie ein CNC-Bearbeitungszentrum aus

Erfahrung des Betreibers

Unternehmen sollten prüfen, ob sie über Personal verfügen, das über die erforderliche Erfahrung im Umgang mit der Maschine verfügt. Der CNC-Bearbeitungszentrum ist eine ziemlich komplexe Maschine, die Experten benötigt, um qualitativ hochwertige Endprodukte zu liefern.

Zu bearbeitende Materialien

CNC-Maschinen können viele Materialien wie Aluminium, Kupfer, gehärteten und unlegierten Stahl, Titan und Inconel bearbeiten. Die Art des zu bearbeitenden Materials bestimmt die zu verwendende Spindel, das Zentrum und das Design sowie die erreichbare Genauigkeit. Die physikalischen Eigenschaften der Materialien bestimmen auch Werkzeugfaktoren wie die maximale Spindeldrehzahl und das maximale Drehmoment.

Cost

CNC-Bearbeitungszentren sind aufgrund ihrer fortschrittlichen Technologie kostspielig und verursachen feste und variable Kosten. Zu den Fixkosten zählen die anfängliche Kapitalinvestition und die Abschreibung der Maschine, während es sich bei den variablen Kosten um Arbeitskosten, Wartung, Instandhaltung und Materialverbrauch handelt. Eine professionelle CNC-Fräse kostet bis zu $100,000, während eine 5-Achsen-Maschine dazwischen liegt 200,000 $ und $ 500,000.

Platz verfügbar

Aufgrund ihrer Größe müssen Unternehmen den verfügbaren Platz für die Platzierung des CNC-Bearbeitungszentrums berücksichtigen.

Fazit

Zu wissen, wie man die Ausrüstung auswählt, kann über Erfolg oder Misserfolg einer metallverarbeitenden Fabrik entscheiden. Dieser Leitfaden soll Fabriken dabei helfen, Metallbearbeitungsmaschinen auf der Grundlage verschiedener Faktoren wie Größe, Kosten, Leistung usw. auszuwählen. Leser sind jetzt möglicherweise besser informiert, um geeignete Metallbearbeitungsmaschinen zu kaufen, unabhängig davon, ob es sich um Drehmaschinen, Metallschneidemaschinen, Fräsmaschinen oder Bohrmaschinen handelt oder CNC-Bearbeitungszentren.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu