Im Jahr 2025 hat die Kristallisationsindustrie Innovationen erlebt, die die Effizienz und die ökologische Nachhaltigkeit steigern. Dieser Artikel bietet eine eingehende Analyse der Auswahl des richtigen Kristallisators und behandelt Typen, technische Spezifikationen, Leistungskennzahlen und Sicherheitsstandards. Er ist eine wertvolle Ressource für professionelle Einkäufer, die fundierte Kaufentscheidungen treffen möchten.

Table of Contents:

– Marktübersicht über Kristallisatoren

– Wichtige Faktoren bei der Auswahl eines Kristallisators

– Anwendungen von Kristallisatoren

– Technologische Fortschritte bei Kristallisatoren

– Verschiedene Kristallisatormodelle und -größen

- Abschließende Gedanken

Marktübersicht Kristallisatoren

Der globale Markt für industrielle Kristallisatoren hatte im Jahr 3.58 einen Wert von etwa 2023 Milliarden US-Dollar und soll bis 6.11 2032 Milliarden US-Dollar erreichen, was einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 6.40 % von 2024 bis 2032 entspricht. Kristallisatoren sind in Branchen wie der Chemie-, Pharma- und Lebensmittel- und Getränkeindustrie unverzichtbar, wo sie bei der Reinigung und Herstellung von Feststoffen durch kontrollierte Kristallisation helfen. Zu den wichtigsten Marktsegmenten gehören Verdampfungs-, Kühl- und Vakuumkristallisatoren, die jeweils für bestimmte Anwendungen geeignet sind.

Nordamerika, Europa und der asiatisch-pazifische Raum sind aufgrund ihrer starken industriellen Infrastruktur und Investitionen in technologische Fortschritte führend auf diesem Markt. Die Nachfrage nach gereinigten Chemikalien und Pharmazeutika sowie Innovationen bei Kristallisationstechnologien, die die Effizienz steigern und die Umweltbelastung minimieren, treiben das Marktwachstum an. Darüber hinaus stützt der Bedarf an Abwasserbehandlung, insbesondere in Regionen mit strengen Umweltvorschriften, den Markt.

Detaillierte Marktanalyse

Der Markt für industrielle Kristallisatoren ist dynamisch und wird von verschiedenen Faktoren beeinflusst. Reinheit und Umfang der Kristallisationsprozesse sind die wichtigsten Benchmarks. Zu den gängigen Kristallisatortypen gehören Zwangsumlauf-, Leitrohr- und Vakuumkristallisatoren, die jeweils spezifische Branchenanforderungen erfüllen. DTB-Kristallisatoren haben aufgrund ihrer Vielseitigkeit und Effizienz den größten Marktanteil, was sie in der Chemie- und Pharmabranche beliebt macht.

Wirtschaftliche Faktoren beeinflussen die Marktdynamik erheblich. Hohe Herstellungs- und Betriebskosten können die Marktdurchdringung behindern. Die Einführung effizienter und nachhaltiger Kristallisationsmethoden fördert jedoch Innovationen. Unternehmen integrieren Automatisierungs- und Steuerungssysteme, um die Leistung zu verbessern und Umweltvorschriften einzuhalten. Insbesondere kontinuierliche Kristallisationsprozesse bieten einen höheren Durchsatz und eine gleichbleibende Produktqualität, weshalb sie für die Produktion im großen Maßstab bevorzugt werden.

Das Verbraucherverhalten verschiebt sich in Richtung ökologische Nachhaltigkeit und betriebliche Effizienz. Dieser Trend zeigt sich in der Einführung von Zero Liquid Discharge (ZLD)-Systemen in Branchen wie der Textil- und Pharmaindustrie, wo Kristallisatoren dabei helfen, Wasser und Chemikalien zurückzugewinnen und zu recyceln. Auch die Lebensmittel- und Getränkeindustrie verlässt sich bei Prozessen wie der Zuckerraffination und Salzproduktion auf Kristallisatoren. Unternehmen wie Raízen in Brasilien und Fonterra in Neuseeland sind Beispiele für den Einsatz von Kristallisatoren zur Erzielung hoher Reinheit und Qualität.

Regionale Einblicke und Wettbewerbslandschaft

Nordamerika dominiert den Markt für industrielle Kristallisatoren, wobei die USA und Kanada aufgrund ihrer starken industriellen Basis und technologischen Kapazitäten führend sind. Strenge regulatorische Standards und erhebliche Investitionen in Forschung und Entwicklung treiben den Einsatz fortschrittlicher Kristallisationstechnologien voran. Der asiatisch-pazifische Raum ist der am schnellsten wachsende Markt, angetrieben durch die schnelle Industrialisierung in China, Indien und Südostasien. Staatliche Unterstützung für die Fertigung und zunehmende Urbanisierung steigern die Nachfrage nach effizienten Kristallisationstechnologien zusätzlich.

Das Wettbewerbsumfeld zeichnet sich durch wichtige Akteure wie GEA Group, Sulzer Ltd. und Sumitomo Heavy Industries aus, die dank ihrer Forschungs- und Entwicklungsbemühungen und strategischen Partnerschaften bedeutende Marktanteile halten. Zu den Wettbewerbsfaktoren zählen Preisgestaltung, Produktqualität und technologische Innovation. Mit dem Wachstum des Marktes wird die Wettbewerbsintensität zunehmen, wobei sich die Unternehmen auf neuartige Innovationen und strategische Wachstumstaktiken konzentrieren, um einen Vorsprung zu erlangen.

Wichtige Faktoren bei der Auswahl eines Kristallisators

Arten von Kristallisatoren

Die Auswahl eines Kristallisators beginnt mit dem Verständnis der verfügbaren Typen und ihrer spezifischen Anwendungen. Es gibt drei Haupttypen: Konzentrations-, Kühl- und Reaktions- oder Gleichgewichtsverschiebungskristallisatoren. Konzentrationskristallisatoren verarbeiten Abwasser und produzieren feste Kristalle und sauberes Wasser. Kühlkristallisatoren, die oft unter Vakuum oder mit einem Wärmetauscher betrieben werden, sind für Substanzen gedacht, die zum Kristallisieren gekühlt werden müssen. Reaktions- oder Gleichgewichtsverschiebungskristallisatoren werden verwendet, wenn die Kristallisation das Ergebnis einer chemischen Reaktion oder einer Gleichgewichtsverschiebung ist.

Wählen Sie den Kristallisatortyp basierend auf dem zu verarbeitenden Material, der erforderlichen Reinheit des Endprodukts und den Betriebsbedingungen. Beispielsweise ist ein vertikaler kontinuierlicher Kühlkristallisator (VCCC) ideal für hochviskose, langsam kristallisierende Substanzen, während ein Salzkristallisator auf salzhaltiges Abwasser zugeschnitten ist.

Technische Daten

Die technischen Spezifikationen eines Kristallisators müssen den Anwendungsanforderungen entsprechen. Zu den wichtigsten Spezifikationen gehören Kapazität, Materialverträglichkeit und Betriebseffizienz. Ein Harzkristallisator ist beispielsweise für die Kristallisation von Flocken oder amorphen Harzpellets ausgelegt und erfordert spezifische Materialverträglichkeit und Betriebsparameter.

Das Design muss auch die physikalischen und chemischen Eigenschaften des Ausgangsmaterials berücksichtigen. Faktoren wie Viskosität, Kristallisationsrate und thermische Empfindlichkeit beeinflussen die Auswahl der Ausrüstung. Effizienz in Bezug auf Energieverbrauch, Durchsatz und Rückgewinnungsrate sind bei der Auswahl eines Kristallisators entscheidend.

Leistung und Funktionalität

Die Leistung und Funktionalität eines Kristallisators wird durch seine Fähigkeit bestimmt, konstant hochreine Kristalle zu produzieren und gleichzeitig den Energieverbrauch und die Betriebskosten zu minimieren. Zu den wichtigsten Leistungskennzahlen zählen Kristallisationsrate, Produktausbeute und Reinheitsgrade.

Ein Solekonzentrator beispielsweise, der häufig in Kombination mit Kristallisatoren eingesetzt wird, kann 95 bis 99 Prozent des Abwassers zurückgewinnen und ist daher für Industrien, die eine Null-Flüssigkeits-Ableitung (ZLD) anstreben, äußerst effizient. Die Möglichkeit zur Integration mit anderen Technologien, wie z. B. Verdampfern, verbessert Funktionalität und Effizienz.

Material- und Verarbeitungsqualität

Material und Verarbeitungsqualität haben großen Einfluss auf die Haltbarkeit, den Wartungsbedarf und die Lebensdauer eines Kristallisators. Kristallisatoren werden normalerweise aus Materialien hergestellt, die der korrosiven Natur der verarbeiteten Substanzen standhalten. Zu den üblichen Materialien gehören Edelstahl und spezielle, korrosions- und verschleißfeste Legierungen.

Die hochwertige Konstruktion gewährleistet einen kontinuierlichen Betrieb unter rauen Bedingungen und reduziert den Bedarf an häufigen Reparaturen und Austausch. Diese Zuverlässigkeit ist für Branchen mit hohen Produktionsanforderungen und strengen Qualitätsstandards von entscheidender Bedeutung.

Sicherheitsstandards und Zertifizierungen

Bei der Auswahl eines Kristallisators ist die Einhaltung von Sicherheitsnormen und Zertifizierungen von entscheidender Bedeutung. Wenn sichergestellt wird, dass die Ausrüstung branchenspezifische Sicherheitsvorschriften erfüllt, schützt dies die Arbeitnehmer und gewährleistet die Betriebsintegrität. Zertifizierungen wie ISO und CE-Kennzeichnung weisen auf strenge Tests und die Einhaltung internationaler Sicherheits- und Leistungsstandards hin.

Sicherheitsfunktionen wie automatische Abschaltmechanismen, Überdruckventile und robuste Steuerungssysteme verhindern Unfälle und gewährleisten einen sicheren Betrieb. Die Einhaltung von Umweltvorschriften stellt sicher, dass der Kristallisator innerhalb der zulässigen Emissionsgrenzen arbeitet, was zu nachhaltigen industriellen Praktiken beiträgt.

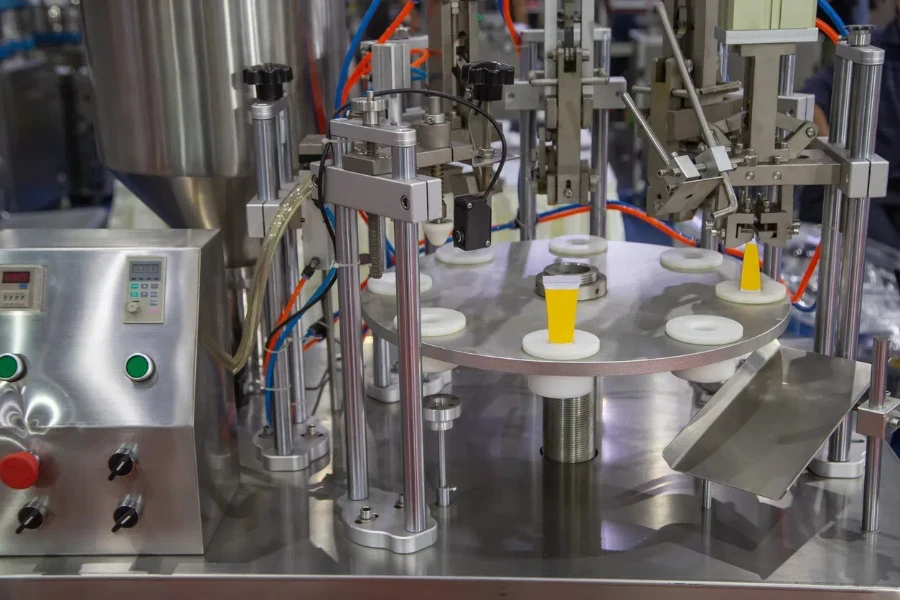

Anwendungen von Kristallisatoren

Kristallisatoren werden in verschiedenen Branchen eingesetzt, darunter in der Fertigung, der chemischen Verarbeitung, im Bergbau, in der petrochemischen Raffination und in der Elektronik. In der Fertigung gewinnen sie wertvolle Salze aus Abwasser zurück, optimieren die Ressourcennutzung und erfüllen die ZLD-Anforderungen.

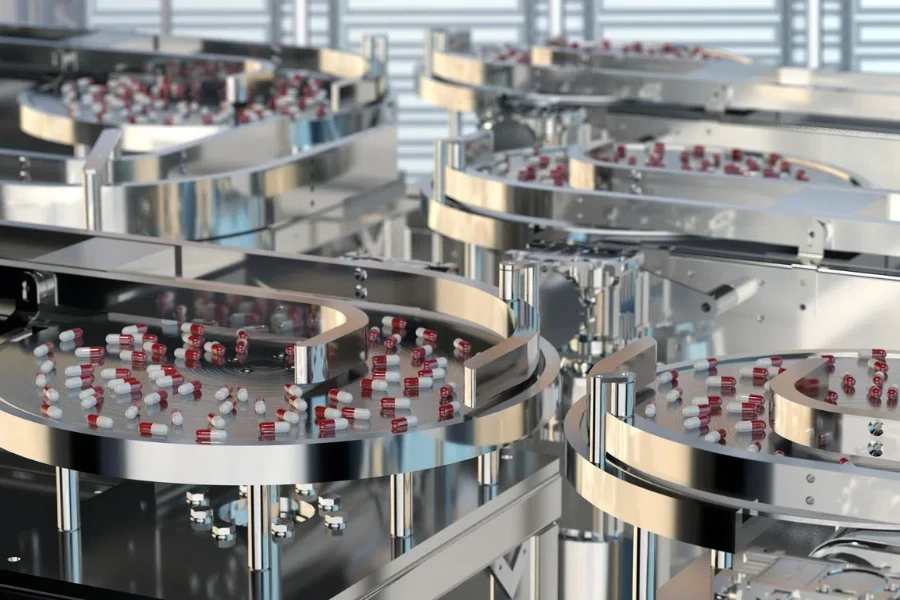

Bei der chemischen Verarbeitung produzieren Kristallisatoren hochreine Chemikalien und Zwischenprodukte, die für Pharmazeutika und Spezialchemikalien unverzichtbar sind. Die Bergbauindustrie nutzt Kristallisatoren, um Mineralien aus Erzschlämmen zu extrahieren und zu reinigen und so die Effizienz der Mineraliengewinnung zu steigern.

Petrochemische Raffinerien verwenden Kristallisatoren zur Trennung und Reinigung von Kohlenwasserstoffen und verbessern so die Qualität von Kraftstoffen und petrochemischen Produkten. In der Elektronik sind Kristallisatoren von entscheidender Bedeutung für die Herstellung hochreiner Komponenten, die für fortschrittliche elektronische Geräte erforderlich sind.

Technologische Fortschritte bei Kristallisatoren

Fortschritte in der Kristallisationstechnologie verbessern Effizienz, Automatisierung und Skalierbarkeit. Moderne Kristallisationsgeräte verfügen über fortschrittliche Steuerungssysteme zur präzisen Überwachung und Anpassung der Betriebsparameter und gewährleisten so eine optimale Leistung.

Innovationen wie kontinuierliche Kristallisationsprozesse produzieren gleichmäßige Kristalle mit gleichbleibender Qualität und reduzieren so die Chargenvariabilität. Die Integration digitaler Sensoren und IoT-Technologien ermöglicht die Datenerfassung und -analyse in Echtzeit, erleichtert die vorausschauende Wartung und reduziert Ausfallzeiten.

Energieeffiziente Konstruktionen wie Wärmerückgewinnungssysteme werden immer häufiger eingesetzt und senken den Gesamtenergieverbrauch. Diese Fortschritte machen Kristallisatoren anpassungsfähiger an sich entwickelnde industrielle Anforderungen und fördern einen nachhaltigen und kostengünstigen Betrieb.

Verschiedene Kristallisatormodelle und -größen

Kristallisatoren gibt es in verschiedenen Größen und Modellen, um den unterschiedlichen Anforderungen der Industrie gerecht zu werden. Von kleinen Laborkristallisatoren für Forschung und Entwicklung bis hin zu großen Industriekristallisatoren für die Massenproduktion gibt es für jede Anwendung eine passende Option.

Laborkristallisatoren ermöglichen es Forschern, Kristallisationsprozesse zu untersuchen und Parameter im kleinen Maßstab zu optimieren. Kristallisatoren im Pilotmaßstab schließen die Lücke zwischen Laborexperimenten und der Produktion im großen Maßstab und ermöglichen Tests unter nahezu industriellen Bedingungen.

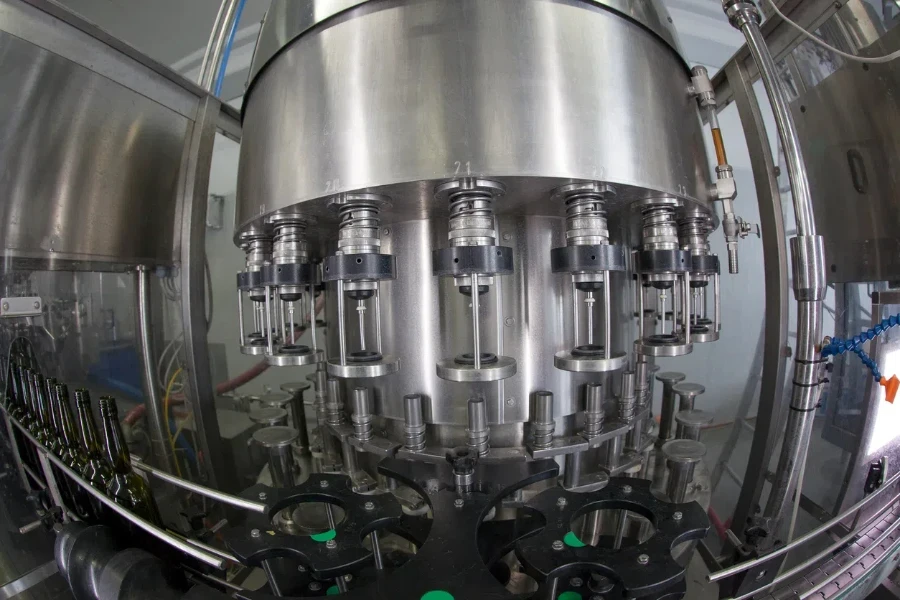

Industrielle Kristallisatoren sind für den Hochleistungsbetrieb konzipiert und verarbeiten effizient große Materialmengen. Diese Modelle sind häufig modular aufgebaut, sodass sie leicht skalierbar und in vorhandene Produktionslinien integrierbar sind und so die nötige Flexibilität für wachsende industrielle Anforderungen bieten.

Abschließende Überlegungen

Bei der Auswahl des richtigen Kristallisators müssen Faktoren wie Kristallisatortyp, technische Spezifikationen, Leistung, Materialqualität und Sicherheitsstandards bewertet werden. Das Verständnis der spezifischen Anwendungsanforderungen und das Aufrechterhalten des technologischen Fortschritts kann die Effizienz von Kristallisationsprozessen erheblich steigern.

Durch die Berücksichtigung dieser kritischen Aspekte und die Nutzung der neuesten Innovationen können Industrien ihre Kristallisationsvorgänge optimieren, eine höhere Produktqualität erzielen und zu nachhaltigen industriellen Praktiken beitragen.

Afrikaans

Afrikaans አማርኛ

አማርኛ العربية

العربية বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu