En 2025, el mercado de engranajes rectos seguirá prosperando, impulsado por las innovaciones y la creciente demanda en varios sectores. Este artículo ofrece un análisis en profundidad de los factores de selección clave para los compradores profesionales, lo que garantiza las mejores opciones para el éxito empresarial.

Índice:

- Descripción general del mercado de engranajes rectos

-Introducción y análisis detallados del mercado de engranajes rectos

- Factores clave a la hora de seleccionar engranajes rectos

-Aplicaciones de los engranajes rectos en maquinaria moderna

-Avances en las tecnologías de fabricación de engranajes rectos

-Consideraciones ambientales y sostenibilidad

-Tendencias futuras en el desarrollo de engranajes rectos

-Reflexiones finales

Descripción general del mercado de engranajes rectos

El mercado mundial de engranajes rectos ha mostrado un sólido crecimiento en los últimos años y se prevé que continúe con esta tendencia. En 2024, el mercado estaba valorado en alrededor de 6.5 millones de dólares y se prevé que alcance los 8.2 millones de dólares en 2030, con una tasa de crecimiento anual compuesta (CAGR) del 4.1%. Los engranajes rectos tienen demanda en diversas industrias, como la automotriz, la aeroespacial, la maquinaria industrial y la robótica. El sector automotriz tiene la mayor participación de mercado, y los engranajes rectos se utilizan comúnmente en sistemas de transmisión y sistemas diferenciales.

La región de Asia y el Pacífico lidera el mercado mundial de engranajes rectos, con más del 40 % de la participación. Este predominio se debe al crecimiento de los sectores automotriz e industrial en países como China, Japón e India. América del Norte y Europa también tienen participaciones de mercado significativas, impulsadas por los avances en las tecnologías de fabricación y la presencia de importantes fabricantes de maquinaria automotriz e industrial.

Introducción y análisis detallados del mercado de engranajes rectos

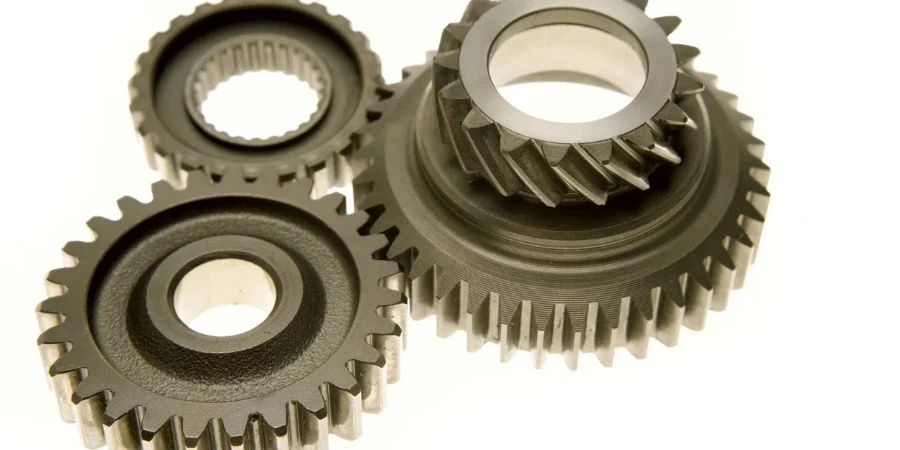

Los engranajes rectos son el tipo de engranaje más simple, caracterizados por sus dientes rectos paralelos al eje del engranaje. Transmiten movimiento y potencia entre ejes paralelos, conocidos por su eficiencia, confiabilidad y capacidad para soportar cargas de alto par. Estas características los hacen esenciales en transmisiones automotrices, maquinaria industrial y robótica.

Los parámetros de rendimiento clave para los engranajes rectos incluyen una alta capacidad de carga, precisión, durabilidad y un ruido mínimo. La dinámica del mercado está influenciada por la creciente demanda de engranajes de alto rendimiento en aplicaciones automotrices e industriales, los avances en la fabricación de engranajes y el uso creciente de la automatización y la robótica.

Las recientes innovaciones en el diseño y la fabricación de engranajes rectos han mejorado el rendimiento. Los materiales avanzados, como los compuestos de fibra de carbono y las aleaciones de alta resistencia, mejoran la resistencia y la durabilidad. Las tecnologías digitales, como el diseño asistido por computadora (CAD) y la fabricación asistida por computadora (CAM), han aumentado la precisión y la eficiencia en la producción de engranajes.

El mercado está segmentado por tipo de material, aplicación y región. Los engranajes rectos metálicos, hechos de acero, aluminio y latón, dominan debido a su resistencia y durabilidad. Los engranajes no metálicos, hechos de policarbonato y nailon, están ganando popularidad en aplicaciones donde la reducción de peso y la minimización del ruido son cruciales.

Los desafíos a los que se enfrentan los clientes incluyen el alto costo de los materiales y tecnologías avanzadas, así como la necesidad de mantenimiento y lubricación regulares. Los fabricantes están desarrollando soluciones rentables y mejorando la durabilidad y la confiabilidad mediante un diseño innovador y la selección de materiales.

Las estrategias de posicionamiento de marca en el mercado de engranajes rectos se centran en la calidad, el rendimiento y la confiabilidad. Los principales fabricantes invierten en investigación y desarrollo para crear soluciones de engranajes avanzadas que satisfagan las necesidades cambiantes de la industria. Las estrategias de diferenciación incluyen soluciones de engranajes personalizadas, soporte posventa integral y aprovechamiento de tecnologías digitales para mejorar el rendimiento y la satisfacción del cliente.

Los nichos de mercado para los engranajes rectos incluyen la industria aeroespacial y la robótica, donde la precisión y la confiabilidad son fundamentales. En estos sectores, los engranajes rectos se utilizan en actuadores, mecanismos de control y brazos robóticos. Se espera que la creciente adopción de la automatización y la robótica en varias industrias impulse la demanda de engranajes rectos de alto rendimiento en los próximos años.

Factores clave a la hora de seleccionar engranajes rectos

Composición del material

La composición del material es crucial en la selección de engranajes rectos, ya que afecta la durabilidad, el rendimiento y el costo. Los materiales comunes incluyen hierro fundido, acero aleado y plásticos. El hierro fundido es duradero y fácil de fabricar, lo que lo hace adecuado para usos intensivos. El acero aleado ofrece una durabilidad superior y resistencia a la corrosión, ideal para entornos propensos al desgaste. Los plásticos como el acetal y el nailon son livianos y resistentes a la corrosión, perfectos para operaciones más silenciosas y menor inercia.

Dimensiones y especificaciones de los engranajes

Las dimensiones de un engranaje recto afectan directamente su rendimiento. Las especificaciones clave incluyen el paso diametral (DP), el paso circular (CP) y el módulo (M). El paso diametral indica la cantidad de dientes por pulgada del diámetro del paso, donde un DP más alto indica un espaciado más fino entre los dientes. El paso circular mide la distancia entre los dientes adyacentes, mientras que el módulo es una medida métrica del tamaño del engranaje. Las dimensiones precisas garantizan un engrane adecuado y una transmisión de potencia eficiente.

Ángulo de presión y perfil del diente

El ángulo de presión, que suele ser de 14.5° o 20°, influye en la distribución de la carga del engranaje y en los niveles de ruido. Un ángulo de presión más alto da como resultado dientes más fuertes capaces de soportar cargas más altas, pero puede aumentar el ruido. El perfil del diente, incluidas las formas evolventes y cicloidales, determina la suavidad y la eficiencia. Los perfiles evolventes son comunes debido a su relación de velocidad constante y a su facilidad de fabricación.

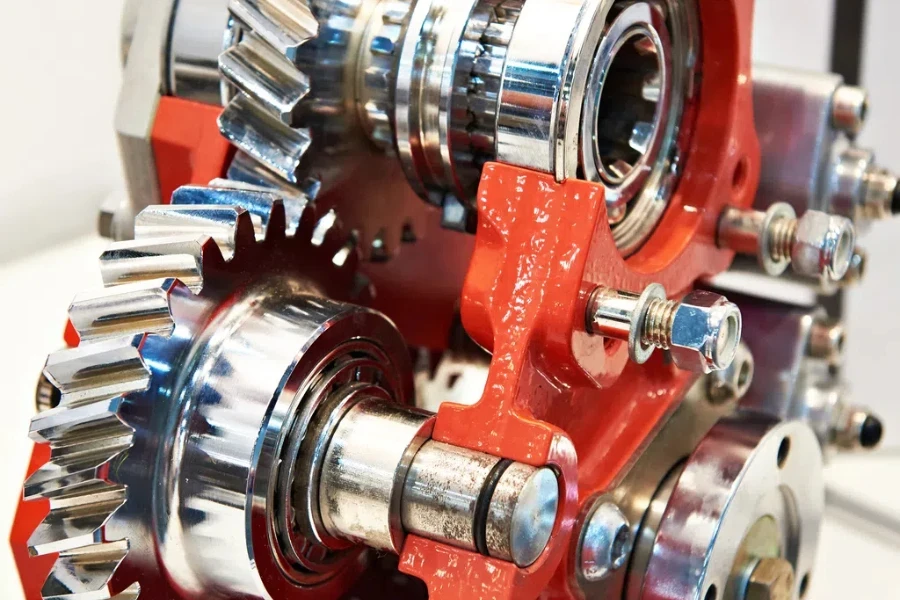

Montaje y alineación de ejes

El montaje y la alineación de ejes adecuados son esenciales para el funcionamiento confiable de los engranajes rectos. Las opciones de montaje incluyen diseños con cubo, chavetero, tornillo de fijación y divididos. El centro del engranaje, el diámetro del orificio y el diámetro del eje deben ser compatibles para una fijación segura. La desalineación puede provocar un mayor desgaste, ruido y una menor eficiencia, lo que requiere una alineación precisa durante la instalación.

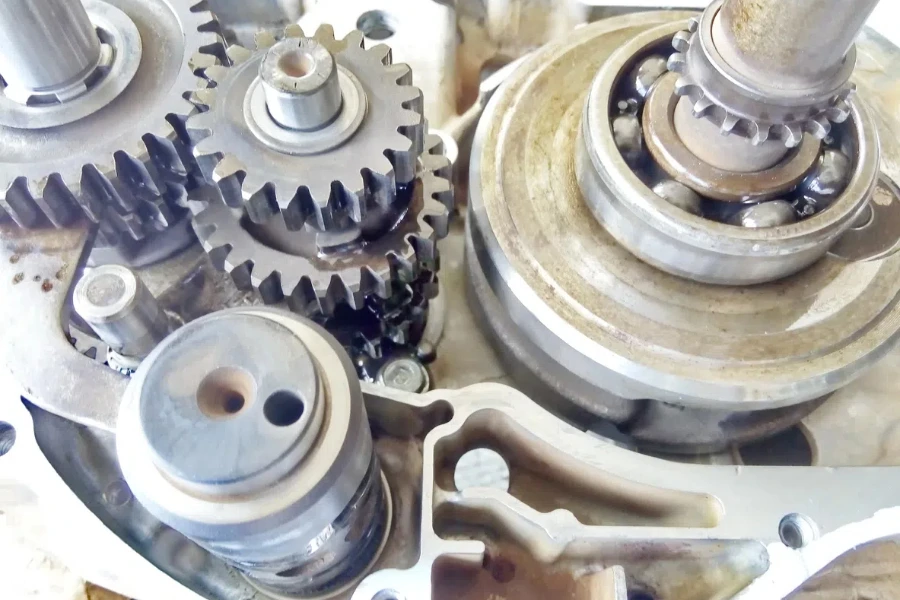

Lubricación y mantenimiento

La lubricación es vital para reducir la fricción, el desgaste y la generación de calor en los engranajes rectos. El tipo de lubricante y el método de lubricación, como baños de aceite o grasa, dependen del entorno operativo y las condiciones de carga. El mantenimiento regular, que incluye la inspección y la relubricación, extiende la vida útil del engranaje y garantiza un rendimiento óptimo. En entornos corrosivos o de alta temperatura, pueden requerirse lubricantes especializados para mantener la integridad del engranaje.

Aplicaciones de los engranajes rectos en maquinaria moderna

Los engranajes rectos se utilizan ampliamente en diversas industrias debido a su simplicidad y eficiencia. En aplicaciones automotrices, son parte integral de los sistemas de transmisión, proporcionando una transferencia de potencia confiable entre ejes paralelos. La maquinaria industrial, como los sistemas de transporte y los equipos de envasado, utiliza engranajes rectos por su capacidad para manejar cargas elevadas y un posicionamiento preciso. Además, los sistemas de robótica y automatización emplean engranajes rectos para un control de movimiento preciso y una reducción de velocidad.

Avances en las tecnologías de fabricación de engranajes rectos

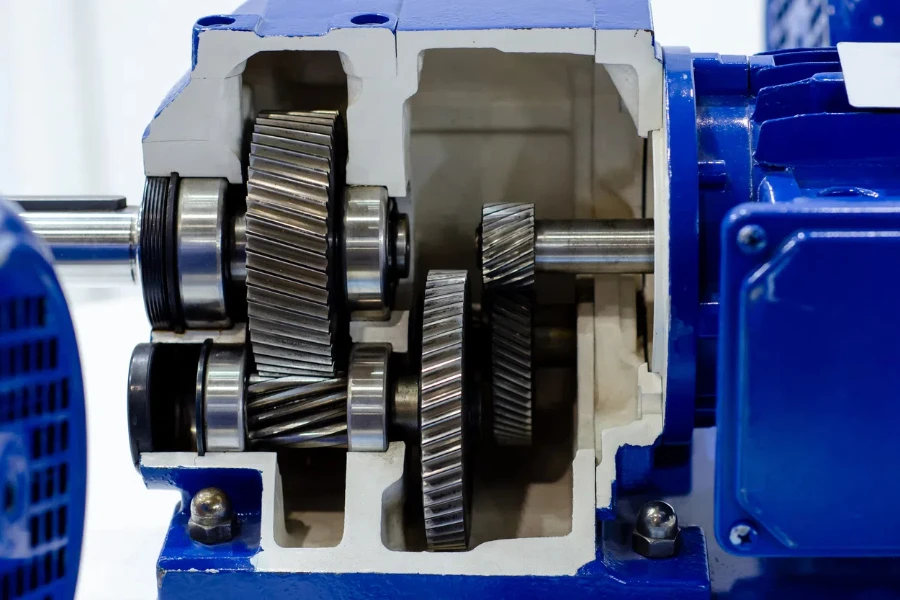

Los avances en las tecnologías de fabricación han mejorado significativamente la calidad y el rendimiento de los engranajes rectos. El diseño asistido por ordenador (CAD) y la fabricación asistida por ordenador (CAM) permiten un modelado y una producción de engranajes precisos, lo que reduce los errores y mejora la eficiencia. La fabricación aditiva, o impresión 3D, permite la creación rápida de prototipos y diseños de engranajes personalizados, que se adaptan a los requisitos de aplicaciones específicas. Los materiales avanzados, incluidos los compuestos y los plásticos de alto rendimiento, ofrecen una mayor resistencia y durabilidad a la vez que reducen el peso.

Consideraciones Ambientales y Sostenibilidad

La sostenibilidad es cada vez más importante en la fabricación de engranajes. El uso de materiales y lubricantes ecológicos, junto con procesos de producción energéticamente eficientes, reduce el impacto ambiental de la producción de engranajes. El reciclaje y reacondicionamiento de los engranajes extiende su ciclo de vida, minimizando los desechos. Los fabricantes también están explorando lubricantes y materiales biodegradables para mejorar aún más la sostenibilidad de los sistemas de engranajes.

Tendencias futuras en el desarrollo de engranajes rectos

Es probable que el futuro del desarrollo de engranajes rectos se centre en mejorar la eficiencia, la durabilidad y la personalización. Las innovaciones en la ciencia de los materiales, como el desarrollo de nanomateriales y compuestos avanzados, darán lugar a engranajes más resistentes y ligeros. Las tecnologías de fabricación inteligente, como la Internet de las cosas (IoT) y la Industria 4.0, permitirán la monitorización en tiempo real y el mantenimiento predictivo, mejorando la fiabilidad de los engranajes y reduciendo el tiempo de inactividad. La personalización mediante técnicas de fabricación avanzadas permitirá fabricar engranajes a medida de aplicaciones específicas, optimizando el rendimiento y la eficiencia.

Reflexiones Finales:

En resumen, para seleccionar el engranaje recto adecuado, es necesario tener en cuenta factores como la composición del material, las dimensiones, el ángulo de presión, el montaje y la lubricación. Comprender los requisitos específicos de su aplicación y mantenerse informado sobre los últimos avances en tecnología de engranajes garantizará un rendimiento y una longevidad óptimos. Al priorizar estos aspectos clave, puede tomar decisiones informadas que mejoren la eficiencia y la confiabilidad de sus sistemas de maquinaria.