Se prevé que, a partir de 2024, el mercado mundial de máquinas de soldadura eléctrica, incluidas las soldadoras TIG, crezca a una tasa de crecimiento anual compuesta (CAGR) del 7.81 %, alcanzando los 9.35 millones de dólares en 2030. Este crecimiento está impulsado por la creciente demanda de soldadura de precisión en diversas industrias. Para los compradores comerciales, seleccionar la soldadora TIG adecuada es crucial para satisfacer las necesidades específicas de sus clientes y garantizar soldaduras de alta calidad.

Índice:

– Comprender la importancia de los soldadores TIG en la industria de la maquinaria

Factores clave a tener en cuenta al elegir un soldador TIG

– Tipos de soldadores TIG y sus aplicaciones

– Tendencias emergentes en tecnología de soldadura TIG

– Evaluación del costo total de propiedad de los soldadores TIG

– Redondeo

Comprender la importancia de los soldadores TIG en la industria de la maquinaria

Principales aplicaciones de la soldadura TIG en diversos sectores

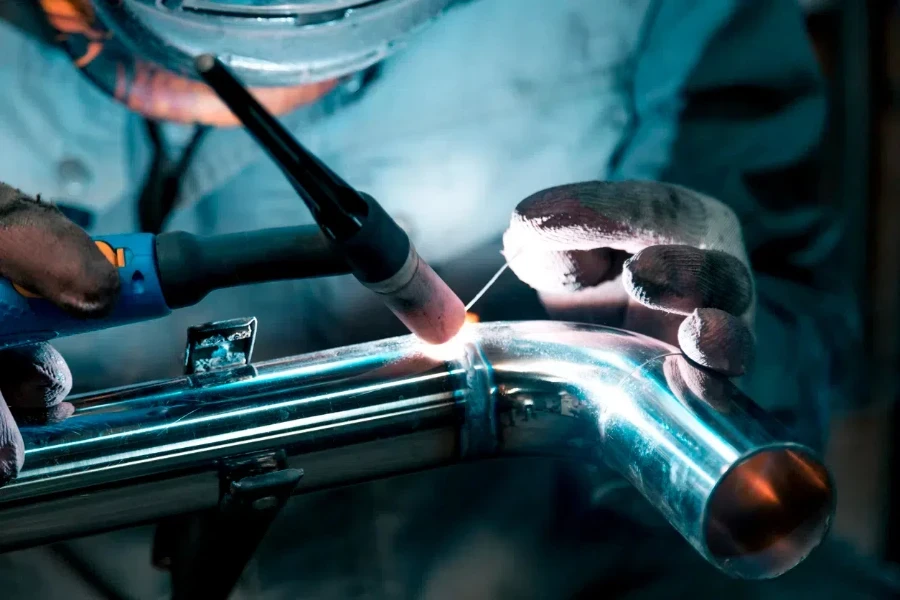

La soldadura TIG, o soldadura con gas inerte de tungsteno, es fundamental en sectores que requieren soldaduras limpias y de alta precisión. En la industria aeroespacial, la soldadura TIG se utiliza ampliamente por su capacidad de producir soldaduras de alta calidad y sin defectos en materiales delgados. Esta precisión es esencial para la integridad estructural de los componentes de las aeronaves. La industria automotriz también depende en gran medida de la soldadura TIG para ensamblar piezas críticas, como sistemas de escape y componentes de chasis, donde la resistencia y la durabilidad son primordiales.

En la industria de dispositivos médicos, la soldadura TIG es indispensable debido a su capacidad para crear soldaduras limpias y libres de contaminación. Esto es vital para garantizar la seguridad y funcionalidad de los instrumentos médicos y los implantes. Además, la industria de alimentos y bebidas utiliza la soldadura TIG para fabricar equipos de acero inoxidable, que deben cumplir con estrictos estándares de higiene. La capacidad de producir soldaduras suaves y sin grietas ayuda a prevenir el crecimiento bacteriano, lo que garantiza el cumplimiento de las normas sanitarias.

El sector de la construcción se beneficia de la versatilidad de la soldadura TIG para unir diversos metales, incluidos el aluminio y el acero inoxidable. Esta capacidad es particularmente útil en aplicaciones arquitectónicas donde la calidad estética y la integridad estructural son fundamentales. Además, la soldadura TIG se emplea en la fabricación de recipientes a presión y tuberías, donde la calidad de las soldaduras afecta directamente a la seguridad y el rendimiento.

Crecimiento y demanda de soldadores TIG a nivel mundial

La demanda mundial de soldadores TIG está en aumento, impulsada por la expansión de industrias clave y proyectos de infraestructura. Según el último análisis de mercado, el mercado de máquinas de soldadura eléctrica, que incluye soldadores TIG, creció de USD 5.52 mil millones en 2023 a USD 5.93 mil millones en 2024. Se espera que este crecimiento continúe a una tasa de crecimiento anual compuesta (CAGR) del 7.81%, alcanzando los USD 9.35 mil millones para 2030. Este aumento se atribuye a la creciente necesidad de soldadura de precisión en procesos de fabricación avanzados.

En la región Asia-Pacífico, países como China, India y Japón están experimentando un crecimiento significativo en el mercado de soldadoras TIG. Esto se ve impulsado por proyectos de infraestructura a gran escala, una industria automotriz en auge y un sector manufacturero floreciente. Las innovaciones en tecnología de soldadura y el aumento de las inversiones en investigación y desarrollo regional han llevado a la producción de soluciones de soldadura de alta eficiencia y rentables, lo que impulsa aún más el crecimiento del mercado.

El continente americano, en particular los Estados Unidos, también representa un mercado importante para los soldadores TIG. Los sectores industriales robustos, como el automotriz, la construcción y la manufactura, son impulsores clave de la demanda. La adopción de tecnologías de soldadura avanzadas, como los sistemas automatizados y semiautomatizados, está mejorando la eficiencia y la productividad, lo que contribuye a la expansión del mercado. Además, los proyectos de infraestructura y los avances del sector energético en Canadá y Brasil están impulsando la demanda de equipos de soldadura TIG.

Factores clave a tener en cuenta al elegir un soldador TIG

Potencia de salida y rango de amperaje

Al seleccionar una soldadora TIG, la potencia de salida y el rango de amperaje son factores críticos a tener en cuenta. La potencia de salida determina la capacidad de la soldadora para manejar materiales de distintos espesores. Por ejemplo, una soldadora con un rango de amperaje más alto puede soldar materiales más gruesos, lo que la hace adecuada para aplicaciones de trabajo pesado. Por el contrario, un rango de amperaje más bajo es ideal para materiales delgados, lo que garantiza precisión y control.

El rango de amperaje también afecta la versatilidad de la soldadora. Un rango de amperaje amplio permite que la soldadora se utilice para una gama más amplia de aplicaciones, desde materiales delicados y delgados hasta metales robustos y gruesos. Esta flexibilidad es particularmente beneficiosa en industrias como la aeroespacial y la automotriz, donde los diferentes componentes requieren especificaciones de soldadura variables. Además, la capacidad de ajustar el amperaje con precisión garantiza una calidad de soldadura óptima y reduce el riesgo de defectos.

Además, el tipo de fuente de alimentación, ya sea CA o CC, desempeña un papel importante en el rendimiento de la soldadora. La alimentación CA se utiliza normalmente para soldar aluminio y magnesio, mientras que la alimentación CC se prefiere para soldar acero y acero inoxidable. Comprender los requisitos específicos de los materiales que se van a soldar es esencial para elegir la potencia de salida y el rango de amperaje adecuados, lo que garantiza soldaduras eficientes y de alta calidad.

Capacidad CA/CC y sus beneficios

La capacidad de CA/CC de una soldadora TIG es una característica crucial que mejora su versatilidad y rendimiento. La CA (corriente alterna) se utiliza principalmente para soldar metales no ferrosos como el aluminio y el magnesio. La corriente alterna ayuda a romper la capa de óxido en la superficie de estos metales, lo que garantiza una soldadura limpia y resistente. Esta capacidad es esencial para aplicaciones en las industrias aeroespacial y automotriz, donde el aluminio se utiliza comúnmente.

Por otro lado, la corriente continua (CC) se utiliza para soldar metales ferrosos como el acero y el acero inoxidable. La soldadura CC proporciona un arco estable y una penetración más profunda, lo que la hace ideal para materiales más gruesos. La capacidad de cambiar entre los modos CA y CC permite a los soldadores manejar una amplia gama de materiales y aplicaciones, lo que aumenta su utilidad en diversas industrias. Esta flexibilidad es particularmente beneficiosa en la fabricación y la construcción, donde diferentes proyectos pueden requerir la soldadura de diferentes tipos de metales.

Además, la capacidad de CA/CC mejora la eficiencia y la productividad del soldador. Al utilizar el tipo de corriente adecuado para el material que se va a soldar, los operadores pueden lograr soldaduras de mayor calidad con menos defectos. Esto reduce la necesidad de realizar trabajos de retrabajo y aumenta la productividad general. Además, la capacidad de cambiar entre los modos CA y CC de forma rápida y sencilla agiliza el proceso de soldadura, lo que ahorra tiempo y esfuerzo.

El ciclo de trabajo y su impacto en la productividad

El ciclo de trabajo de una soldadora TIG es un factor crítico que afecta directamente la productividad. El ciclo de trabajo se refiere a la cantidad de tiempo que una soldadora puede funcionar de forma continua a un amperaje determinado antes de tener que enfriarse. Por ejemplo, una soldadora con un ciclo de trabajo del 60 % a 200 amperios puede soldar de forma continua durante 6 minutos de un período de 10 minutos antes de necesitar un enfriamiento de 4 minutos. Un ciclo de trabajo más alto permite períodos de soldadura más prolongados, lo que aumenta la eficiencia y reduce el tiempo de inactividad.

En aplicaciones industriales, donde los proyectos de soldadura a gran escala son habituales, un ciclo de trabajo elevado es esencial para mantener la productividad. Los soldadores con un ciclo de trabajo más elevado pueden realizar tareas más extensas y exigentes sin interrupciones frecuentes. Esto es especialmente importante en sectores como la construcción y la fabricación, donde a menudo se requiere una soldadura continua para cumplir con los plazos de los proyectos y mantener los cronogramas de producción.

Además, el ciclo de trabajo afecta el rendimiento general y la longevidad de la soldadora. Hacer funcionar una soldadora más allá de su ciclo de trabajo puede provocar un sobrecalentamiento y posibles daños al equipo. Por lo tanto, elegir una soldadora con un ciclo de trabajo adecuado para las aplicaciones previstas garantiza un rendimiento confiable y extiende la vida útil del equipo. Esta consideración es crucial para las empresas que buscan maximizar su retorno de la inversión y minimizar los costos de mantenimiento.

Consideraciones sobre portabilidad y peso

La portabilidad y el peso son factores importantes a tener en cuenta al elegir un soldador TIG, especialmente para aplicaciones que requieren movilidad. Los soldadores livianos y portátiles son ideales para trabajos de campo, trabajos de reparación y proyectos que implican trasladarse entre diferentes ubicaciones. Estos soldadores son más fáciles de transportar e instalar, lo que los hace convenientes para tareas de soldadura en el lugar en industrias como la construcción y el mantenimiento.

El peso de la soldadora también afecta su usabilidad y ergonomía. Las soldadoras más ligeras son más fáciles de manejar y maniobrar, lo que reduce la fatiga del operador y mejora la eficiencia general. Esto es particularmente beneficioso para tareas que requieren soldadura prolongada o trabajo en espacios reducidos. Además, las soldadoras portátiles suelen venir con características como asas de transporte o ruedas, lo que mejora aún más su movilidad y facilidad de uso.

Sin embargo, es importante encontrar un equilibrio entre portabilidad y rendimiento. Si bien las soldadoras livianas son convenientes, deben brindar suficiente potencia y funcionalidad para las aplicaciones previstas. Asegurarse de que la soldadora cumpla con las especificaciones requeridas en cuanto a potencia de salida, ciclo de trabajo y otros factores de rendimiento es esencial para lograr soldaduras de alta calidad y mantener la productividad. Por lo tanto, las empresas deben evaluar cuidadosamente sus necesidades específicas y elegir una soldadora que ofrezca la combinación adecuada de portabilidad y rendimiento.

Funciones de control e interfaz de usuario

Las funciones de control y la interfaz de usuario de una soldadora TIG influyen significativamente en su facilidad de uso y precisión. Las funciones de control avanzadas, como la soldadura por pulsos, permiten a los operadores controlar la entrada de calor y reducir el riesgo de deformación o quema de materiales delgados. Esto es particularmente útil en aplicaciones que requieren alta precisión, como la fabricación de dispositivos médicos y aeroespaciales. Además, las funciones como el control de gas de preflujo y posflujo ayudan a proteger el área de soldadura de la contaminación, lo que garantiza soldaduras de alta calidad.

Una interfaz fácil de usar mejora la capacidad del operador para ajustar los parámetros de forma rápida y precisa. Las pantallas digitales y los controles intuitivos facilitan la configuración y el control de parámetros como el amperaje, el voltaje y el flujo de gas. Esto reduce la curva de aprendizaje para los nuevos operadores y aumenta la eficiencia general. En entornos industriales, donde se pueden utilizar varios soldadores, una interfaz uniforme y fácil de usar garantiza que todos los operadores puedan lograr los resultados deseados con una capacitación mínima.

Además, las configuraciones programables y las funciones de memoria permiten a los operadores guardar y recuperar parámetros de soldadura específicos para diferentes aplicaciones. Esta característica es particularmente beneficiosa en entornos de producción donde la consistencia y la repetibilidad son cruciales. Al almacenar las configuraciones preferidas, los operadores pueden cambiar rápidamente entre diferentes tareas de soldadura sin la necesidad de realizar ajustes manuales, lo que ahorra tiempo y reduce el riesgo de errores. En general, las funciones de control avanzadas y una interfaz fácil de usar contribuyen a mejorar la calidad de la soldadura, la eficiencia y la satisfacción del operador.

Funciones de seguridad y estándares de cumplimiento

Las características de seguridad y los estándares de cumplimiento son primordiales al elegir un soldador TIG, ya que garantizan la protección de los operadores y el cumplimiento de las normas de la industria. Las características de seguridad clave incluyen la protección contra sobrecarga térmica, que evita que el soldador se sobrecaliente y reduce el riesgo de daños al equipo y lesiones al operador. Además, características como el arranque de alta frecuencia y la estabilidad del arco ayudan a minimizar el riesgo de descargas accidentales del arco y mejoran la seguridad general durante el funcionamiento.

El cumplimiento de las normas y certificaciones de la industria, como CE, UL e ISO, es esencial para garantizar que el soldador cumpla con los requisitos de seguridad y rendimiento. Estas normas garantizan que el equipo ha sido probado y verificado para un funcionamiento seguro en diversas condiciones. En industrias como la construcción y la fabricación, donde las normas de seguridad son estrictas, el uso de equipos certificados es crucial para mantener el cumplimiento y evitar posibles repercusiones legales y financieras.

Además, se deben utilizar equipos de protección personal (EPP) y accesorios de seguridad, como cascos de soldadura, guantes y ropa protectora, junto con el soldador para mejorar la seguridad del operador. Asegurarse de que el soldador sea compatible con estos accesorios y proporcione la protección adecuada contra peligros como la radiación ultravioleta, las chispas y los humos es esencial para crear un entorno de trabajo seguro. Al priorizar las características de seguridad y los estándares de cumplimiento, las empresas pueden proteger a su fuerza laboral, reducir el riesgo de accidentes y mantener un lugar de trabajo seguro y productivo.

Tipos de soldadores TIG y sus aplicaciones

Soldadores TIG con inversor

Las soldadoras TIG con inversor son conocidas por su eficiencia y versatilidad. Estas soldadoras utilizan componentes electrónicos avanzados para convertir la energía de manera más eficiente, lo que da como resultado un diseño compacto y liviano. Esto las hace ideales para aplicaciones que requieren portabilidad, como trabajos de campo y reparaciones in situ. Además, las soldadoras con inversor ofrecen un control preciso sobre los parámetros de soldadura, lo que permite realizar soldaduras de alta calidad en una variedad de materiales, incluidos aluminio, acero inoxidable y titanio.

La tecnología avanzada que se utiliza en las soldadoras con inversor ofrece varias ventajas, como un mayor ciclo de trabajo y una mejor estabilidad del arco. Esto permite períodos de soldadura más prolongados y un rendimiento constante, lo que las hace adecuadas para aplicaciones industriales en las que la productividad y la fiabilidad son fundamentales. En sectores como el aeroespacial y el automovilístico, donde la precisión y la calidad son primordiales, las soldadoras TIG con inversor son las preferidas por su capacidad para producir soldaduras limpias y sin defectos.

Además, las soldadoras con inversor son energéticamente eficientes, lo que reduce el consumo de energía y los costos operativos. Esto es particularmente ventajoso en operaciones de fabricación a gran escala donde el ahorro de energía puede tener un impacto significativo en el resultado final. La capacidad de operar con diferentes fuentes de energía, incluidos los generadores, mejora aún más su versatilidad y las hace adecuadas para su uso en ubicaciones remotas. En general, las soldadoras TIG con inversor ofrecen una combinación de portabilidad, precisión y eficiencia, lo que las convierte en un activo valioso en varias industrias.

Soldadores TIG basados en transformador

Las soldadoras TIG basadas en transformador son conocidas por su durabilidad y robustez. Estas soldadoras utilizan la tecnología tradicional de transformador para convertir la energía, lo que da como resultado un diseño más sustancial y pesado en comparación con las soldadoras basadas en inversor. Sin embargo, su simplicidad y confiabilidad las hacen ideales para aplicaciones y entornos de trabajo pesado donde la robustez es esencial. Industrias como la construcción naval, la construcción y la fabricación pesada a menudo prefieren las soldadoras basadas en transformador por su capacidad para manejar tareas exigentes.

Una de las principales ventajas de las soldadoras con transformador es su capacidad de ofrecer un rendimiento constante en condiciones difíciles. Son menos sensibles a las fluctuaciones de la energía y pueden funcionar de manera eficaz en entornos con suministros de energía inestables. Esto las hace adecuadas para su uso en lugares remotos y entornos industriales donde la calidad de la energía puede ser un problema. Además, su construcción robusta garantiza la confiabilidad a largo plazo y reduce la necesidad de mantenimiento y reparaciones frecuentes.

Si bien las soldadoras basadas en transformador pueden carecer de algunas de las características avanzadas de los modelos basados en inversor, ofrecen una excelente relación calidad-precio para aplicaciones que requieren alta potencia de salida y durabilidad. Su capacidad para manipular materiales gruesos y proporcionar una penetración profunda las hace ideales para soldar componentes estructurales y maquinaria pesada. Al elegir una soldadora TIG basada en transformador, las empresas pueden beneficiarse de un rendimiento confiable y una larga vida útil, lo que garantiza que sus necesidades de soldadura se satisfagan incluso en los entornos más exigentes.

Soldadores multiproceso

Los soldadores multiproceso ofrecen la versatilidad de realizar diversas técnicas de soldadura, incluidas la soldadura TIG, MIG y con electrodo revestido. Esta flexibilidad los convierte en una excelente opción para empresas que requieren diferentes procesos de soldadura para diversas aplicaciones. Los soldadores multiproceso son particularmente beneficiosos en industrias como la reparación, fabricación y mantenimiento de automóviles, donde pueden necesitarse diferentes tareas de soldadura en un solo proyecto. La capacidad de cambiar entre procesos de forma rápida y sencilla mejora la productividad y reduce la necesidad de varias máquinas.

La integración de múltiples procesos de soldadura en una sola máquina también ofrece ahorro de costes y eficiencia de espacio. En lugar de invertir en soldadoras independientes para cada proceso, las empresas pueden utilizar una soldadora multiproceso para gestionar una amplia gama de tareas. Esto reduce la inversión inicial y los costes de mantenimiento continuos, lo que la convierte en una solución rentable para pequeñas y medianas empresas. Además, el diseño compacto de las soldadoras multiproceso ahorra un valioso espacio de trabajo, lo que resulta especialmente ventajoso en talleres e instalaciones de fabricación con espacio limitado.

Además, las soldadoras multiproceso suelen incluir funciones avanzadas y controles digitales que mejoran su usabilidad y rendimiento. Funciones como el ajuste automático de parámetros, la configuración de memoria y las interfaces intuitivas facilitan a los operadores la obtención de soldaduras uniformes y de alta calidad. Esto es especialmente importante en entornos de producción donde la eficiencia y la precisión son fundamentales. Al invertir en una soldadora multiproceso, las empresas pueden beneficiarse de la versatilidad, el ahorro de costes y las capacidades avanzadas que ofrecen estas máquinas.

Tendencias emergentes en la tecnología de soldadura TIG

Integración de automatización y robótica

La integración de la automatización y la robótica en la soldadura TIG es una tendencia importante que está dando forma al futuro de la industria. Los sistemas de soldadura automatizados y los soldadores robóticos ofrecen mayor precisión, uniformidad y eficiencia, lo que los hace ideales para entornos de producción de gran volumen. Estos sistemas pueden realizar tareas de soldadura complejas con una mínima intervención humana, lo que reduce el riesgo de errores y mejora la productividad general. En industrias como la automotriz y la aeroespacial, donde la precisión y la repetibilidad son cruciales, la adopción de sistemas de soldadura TIG automatizados está en aumento.

Los sistemas de soldadura robótica también mejoran la seguridad al reducir la necesidad de que los operadores trabajen en entornos peligrosos. Al automatizar tareas repetitivas y peligrosas, las empresas pueden proteger a su fuerza laboral y cumplir con estrictas normas de seguridad. Además, el uso de la robótica en la soldadura permite una mayor flexibilidad en los procesos de producción, lo que permite a los fabricantes adaptarse rápidamente a las cambiantes demandas y condiciones del mercado. Se espera que esta tendencia continúe a medida que los avances en la robótica y la tecnología de automatización impulsen nuevas mejoras en la eficiencia y la calidad de la soldadura.

Avances en materiales y consumibles de soldadura

Los avances en los materiales y consumibles de soldadura están impulsando mejoras en el rendimiento y la eficiencia de la soldadura TIG. El desarrollo de nuevos materiales de relleno y electrodos con propiedades mejoradas, como mayor resistencia y resistencia a la corrosión, permite una mejor calidad y durabilidad de la soldadura. Estos avances son particularmente importantes en industrias como la del petróleo y el gas, donde las soldaduras están expuestas a entornos hostiles y deben soportar condiciones extremas. El uso de materiales avanzados garantiza que las soldaduras mantengan su integridad y rendimiento a lo largo del tiempo.

Las innovaciones en consumibles, como los gases de protección y los fundentes mejorados, también contribuyen a mejorar la calidad y la eficiencia de la soldadura. Estos consumibles ayudan a proteger el área de soldadura de la contaminación y mejoran la estabilidad del arco, lo que da como resultado soldaduras más limpias y más fuertes. Además, el desarrollo de consumibles de soldadura ecológicos y sostenibles se alinea con el creciente énfasis en la responsabilidad ambiental en la fabricación. Al adoptar materiales y consumibles avanzados, las empresas pueden lograr soldaduras de mayor calidad, reducir los desechos y mejorar sus esfuerzos de sostenibilidad.

Sistemas de control y precisión mejorados

Los sistemas de control y precisión mejorados están revolucionando la tecnología de soldadura TIG, permitiendo a los operadores lograr mayores niveles de precisión y consistencia. Los sistemas de control avanzados, como las interfaces digitales y los ajustes programables, permiten un ajuste preciso de los parámetros de soldadura, lo que garantiza un rendimiento óptimo para diferentes materiales y aplicaciones. Estos sistemas brindan información y monitoreo en tiempo real, lo que ayuda a los operadores a mantener una calidad de soldadura constante y reducir el riesgo de defectos. En industrias como la fabricación de dispositivos médicos, donde la precisión es fundamental, estos avances son particularmente valiosos.

La integración de tecnologías inteligentes, como la inteligencia artificial y el aprendizaje automático, está mejorando aún más las capacidades de los sistemas de soldadura TIG. Estas tecnologías permiten a los soldadores aprender de las soldaduras anteriores y optimizar los parámetros automáticamente, lo que mejora la eficiencia y reduce la necesidad de ajustes manuales. Además, el uso de sensores y análisis de datos permite el mantenimiento predictivo y el monitoreo en tiempo real de los equipos de soldadura, lo que garantiza que se identifiquen y solucionen los problemas potenciales antes de que afecten la producción. Al aprovechar los sistemas de control y precisión mejorados, las empresas pueden lograr soldaduras de mayor calidad, aumentar la productividad y reducir los costos operativos.

Evaluación del costo total de propiedad de los soldadores TIG

Costo de compra inicial

El costo inicial de compra de una soldadora TIG es un factor importante a tener en cuenta al evaluar el costo total de propiedad. Este costo incluye el precio de la soldadora en sí, así como cualquier accesorio y equipo adicional requerido para su funcionamiento. Las soldadoras TIG de alta calidad con funciones y capacidades avanzadas pueden tener un costo inicial más alto, pero a menudo brindan un mejor rendimiento y durabilidad. Invertir en una soldadora confiable y eficiente puede generar ahorros a largo plazo al reducir la necesidad de reparaciones y reemplazos frecuentes.

Al evaluar el costo de compra inicial, es importante considerar las necesidades y requisitos específicos de las aplicaciones previstas. Por ejemplo, una soldadora con un ciclo de trabajo y una potencia de salida más altos puede ser necesaria para aplicaciones industriales, mientras que un modelo más básico puede ser suficiente para tareas más livianas. Además, el costo de los consumibles, como electrodos y gases de protección, debe tenerse en cuenta en el presupuesto general. Al evaluar cuidadosamente el costo de compra inicial y seleccionar una soldadora que cumpla con las especificaciones requeridas, las empresas pueden garantizar una inversión rentable.

Costos de operación y mantenimiento

Los costos de operación y mantenimiento son gastos continuos que contribuyen al costo total de propiedad de una soldadora TIG. Estos costos incluyen el consumo de electricidad, los consumibles y el mantenimiento y las reparaciones de rutina. Las soldadoras energéticamente eficientes con funciones avanzadas de administración de energía pueden ayudar a reducir los costos de electricidad, lo que las convierte en una opción más económica para el uso a largo plazo. Además, la disponibilidad y el costo de los consumibles, como los materiales de relleno y los gases de protección, deben tenerse en cuenta al evaluar los gastos operativos.

El mantenimiento regular es esencial para garantizar la longevidad y el rendimiento de una soldadora TIG. Esto incluye inspecciones de rutina, limpieza y reemplazo de piezas desgastadas. El costo del mantenimiento puede variar según la complejidad y durabilidad de la soldadora. Las soldadoras con una construcción robusta y componentes de alta calidad pueden requerir un mantenimiento menos frecuente, lo que resulta en costos generales más bajos. Además, la disponibilidad de repuestos y soporte técnico del fabricante puede afectar los gastos de mantenimiento. Al elegir una soldadora con bajos costos operativos y de mantenimiento, las empresas pueden minimizar el tiempo de inactividad y maximizar la productividad.

Eficiencia energética y ahorro a largo plazo

La eficiencia energética es un factor crítico a la hora de evaluar el costo total de propiedad de una soldadora TIG. Las soldadoras energéticamente eficientes consumen menos energía, lo que se traduce en facturas de electricidad más bajas y un menor impacto ambiental. Las soldadoras basadas en inversores, por ejemplo, son conocidas por su alta eficiencia energética y pueden proporcionar ahorros significativos a largo plazo en comparación con los modelos tradicionales basados en transformadores. Además, las soldadoras energéticamente eficientes suelen tener un ciclo de trabajo más alto, lo que permite períodos de soldadura más prolongados y una mayor productividad.

También se pueden lograr ahorros a largo plazo mediante el uso de funciones y tecnologías avanzadas que mejoran el rendimiento y reducen los desechos. Por ejemplo, las soldadoras con configuraciones programables y controles digitales pueden optimizar los parámetros de soldadura para diferentes aplicaciones, lo que da como resultado soldaduras de mayor calidad y menos retrabajos. El uso de consumibles y materiales ecológicos puede contribuir aún más al ahorro de costos.

Redondeando

Los soldadores TIG son fundamentales en todas las industrias que requieren precisión y calidad. Con la creciente demanda mundial, factores como la potencia de salida, la capacidad de CA/CC y las características de seguridad son clave para seleccionar el soldador adecuado. Las innovaciones en automatización y materiales están mejorando el rendimiento, la eficiencia y el ahorro de costos, lo que hace que los soldadores TIG sean una inversión inteligente para las empresas que buscan una soldadura productiva y de alta calidad.