El mercado de engranajes helicoidales está evolucionando de forma dinámica, con los últimos avances en materiales y tecnologías digitales. Este artículo profundiza en aspectos críticos de la selección de engranajes helicoidales y ofrece información valiosa para que los compradores profesionales tomen decisiones informadas. Al comprender factores clave como la selección de materiales, la geometría del diseño y la eficiencia, los compradores pueden asegurarse de tener productos confiables y de alta calidad.

Índice:

– Descripción general del mercado de engranajes helicoidales

– Análisis en profundidad del mercado de engranajes helicoidales

– Factores clave a la hora de seleccionar engranajes helicoidales

– Aplicaciones avanzadas e innovaciones en engranajes helicoidales

- Pensamientos finales

Descripción general del mercado de engranajes helicoidales

Se prevé que el mercado mundial de engranajes helicoidales experimente un crecimiento sustancial en los próximos años. El mercado de fabricación de engranajes, que incluye engranajes helicoidales, alcanzó aproximadamente USD 80 mil millones en 2023. Las previsiones predicen que este mercado se expandirá a USD 131.4 mil millones para 2032, con una tasa de crecimiento anual compuesta (CAGR) del 5.7% entre 2023 y 2032. Este crecimiento está impulsado por la creciente demanda de engranajes de alto rendimiento en varias industrias, incluidas la automotriz, la automatización industrial y la energía renovable.

Los engranajes helicoidales son valorados por sus altas relaciones de reducción y multiplicación de par en una forma compacta. Se utilizan ampliamente en aplicaciones que requieren una reducción significativa de la velocidad y un par elevado, como sistemas de transporte, ascensores y maquinaria pesada. La región de Asia y el Pacífico lidera el mercado de fabricación de engranajes debido a su sólida base industrial y la rápida adopción de tecnologías de automatización. América del Norte y Europa también tienen cuotas de mercado significativas, impulsadas por los avances en los procesos de fabricación y un enfoque en la eficiencia energética.

Análisis en profundidad del mercado de engranajes helicoidales

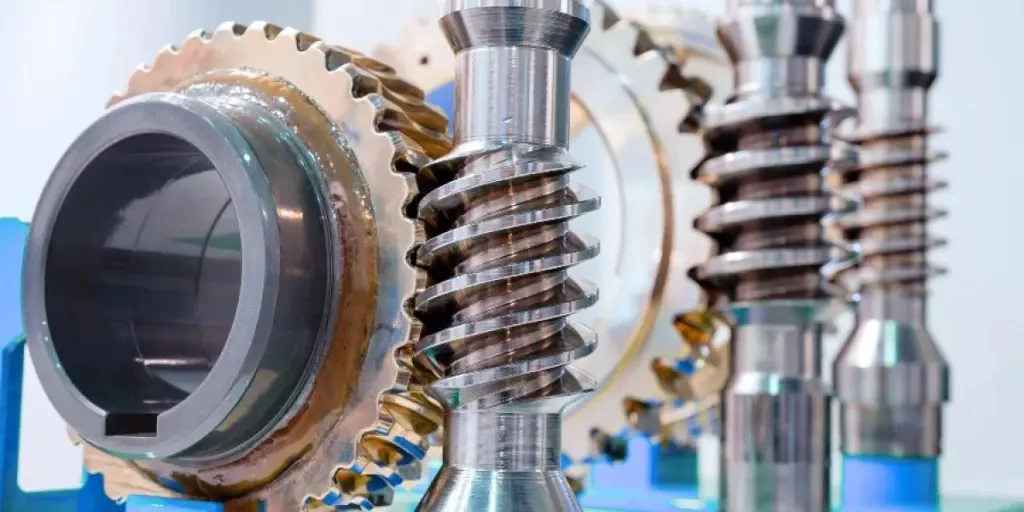

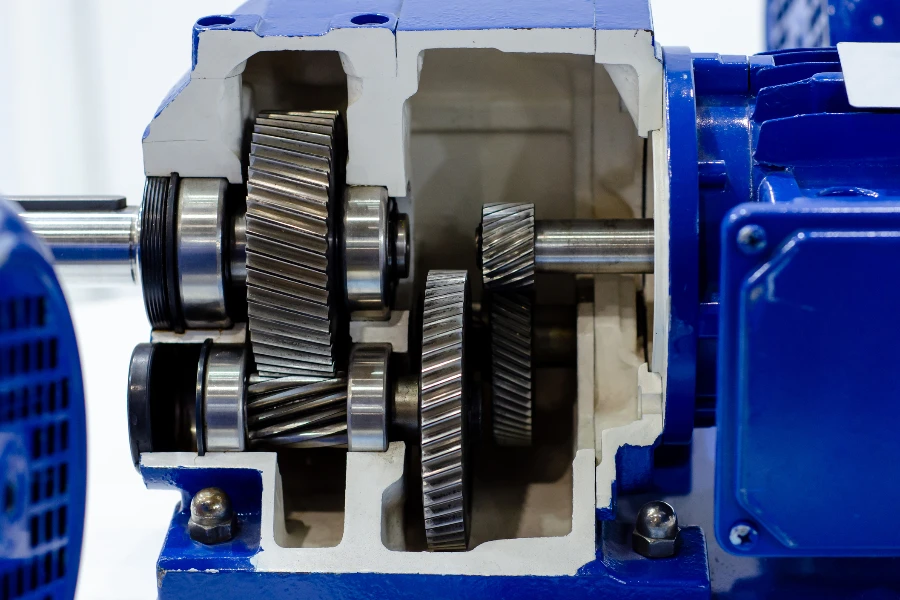

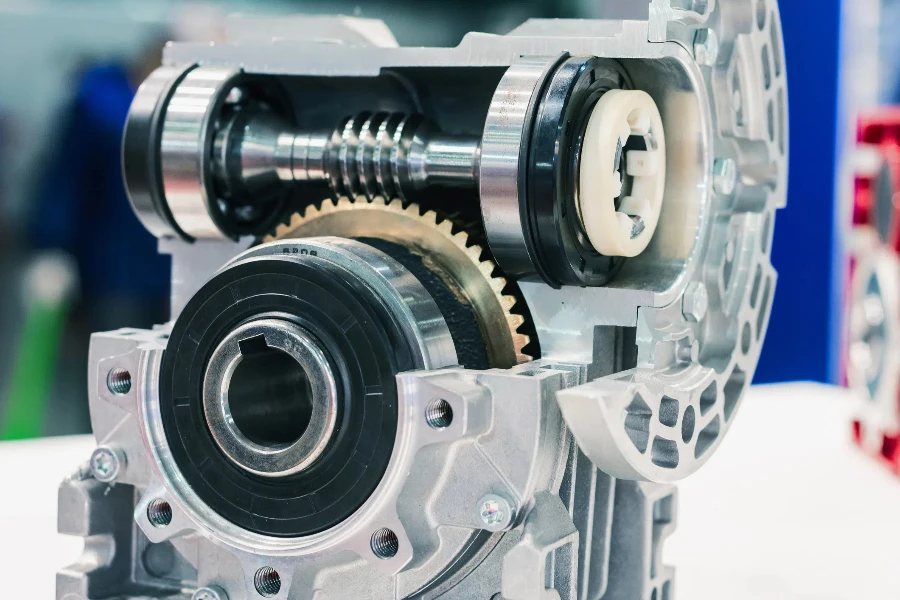

Los engranajes helicoidales son componentes cruciales en varios sistemas mecánicos, conocidos por lograr un alto par y una reducción significativa de la velocidad. Estos engranajes constan de un sinfín (un componente similar a un tornillo) y una rueda helicoidal (un engranaje engranado con el sinfín), lo que permite un funcionamiento suave y silencioso. El mercado de los engranajes helicoidales está impulsado por su amplia aplicación en industrias como la automotriz, la maquinaria industrial y la energía renovable.

Parámetros clave de rendimiento

Los engranajes helicoidales son eficientes y confiables en la transmisión de potencia y par. Los parámetros de rendimiento clave incluyen una alta capacidad de carga, un control preciso de la velocidad y un juego mínimo. Estos engranajes están diseñados para funcionar con cargas pesadas, lo que los hace adecuados para aplicaciones como manipulación de materiales, ascensores y maquinaria pesada. Además, la función de autobloqueo de los engranajes helicoidales mejora la seguridad en aplicaciones donde se debe evitar el movimiento inverso.

Dinámica de la participación en el mercado y cambios en el comportamiento del consumidor

La industria automotriz tiene una participación significativa en el mercado de engranajes helicoidales, impulsada por el aumento de la producción de vehículos y la demanda de transmisión de potencia eficiente. La automatización industrial y la robótica también contribuyen al crecimiento del mercado, ya que los engranajes helicoidales son esenciales para el control preciso del movimiento en sistemas automatizados. Los consumidores están optando por productos duraderos y energéticamente eficientes, lo que impulsa a los fabricantes a desarrollar engranajes helicoidales de alto rendimiento con materiales y revestimientos avanzados.

Innovaciones recientes y digitalización

Las innovaciones recientes en la tecnología de engranajes helicoidales incluyen el uso de materiales avanzados como aceros aleados y compuestos, que mejoran la resistencia y durabilidad de los engranajes. La integración de tecnologías digitales, como el mantenimiento predictivo y los sistemas de monitoreo habilitados para IoT, está revolucionando el mercado de los engranajes helicoidales. Estos avances permiten el monitoreo en tiempo real del rendimiento de los engranajes, lo que reduce el tiempo de inactividad y los costos de mantenimiento.

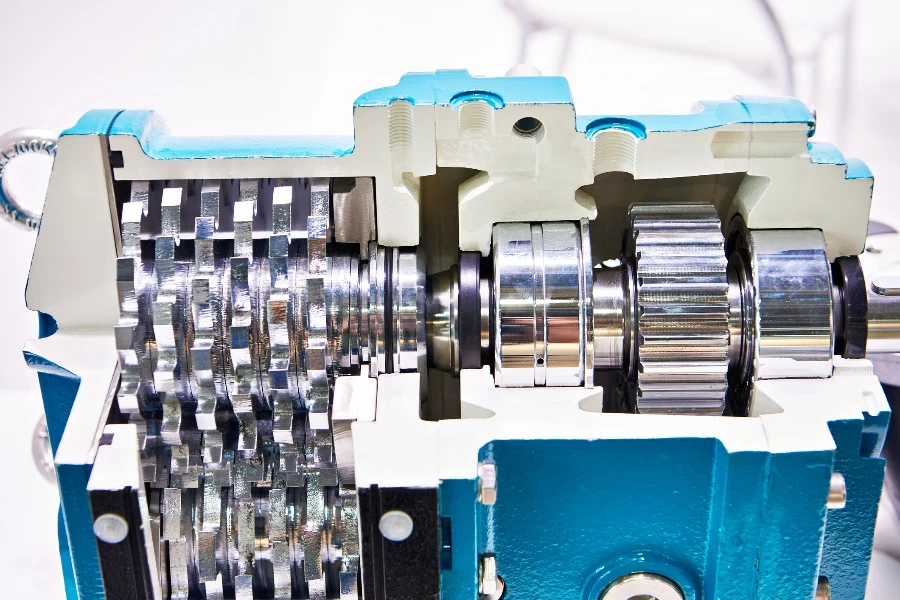

Etapas del ciclo de vida del producto y preferencias de canales de distribución

Los engranajes helicoidales suelen pasar por varias etapas en su ciclo de vida: diseño, fabricación, pruebas e implementación. La fase de diseño implica especificar las dimensiones de los engranajes, los perfiles de los dientes y la selección de materiales para cumplir con los requisitos de la aplicación. Durante la fabricación, los procesos como el tallado, el conformado y el rectificado logran la precisión y el acabado deseados de los engranajes. Las pruebas rigurosas garantizan que los engranajes cumplan con los estándares de rendimiento antes de su implementación.

Los canales de distribución de los engranajes helicoidales incluyen las ventas directas a los fabricantes de equipos originales (OEM), distribuidores y plataformas en línea. Los OEM prefieren las ventas directas para las soluciones de engranajes personalizadas, mientras que los distribuidores ofrecen una amplia gama de engranajes estándar para diversas industrias. El auge de las plataformas de comercio electrónico también ha facilitado la adquisición sencilla de engranajes helicoidales, lo que satisface la creciente demanda de las pequeñas y medianas empresas.

Problemas de los clientes y estrategias de posicionamiento de marca

Uno de los principales problemas de los clientes en el mercado de los engranajes helicoidales es la necesidad de alta precisión y confiabilidad en aplicaciones exigentes. Los fabricantes abordan este problema invirtiendo en tecnologías de fabricación avanzadas y procesos de control de calidad estrictos. Además, el alto costo inicial de los engranajes helicoidales puede ser un problema. Las empresas ofrecen soluciones rentables y destacan los beneficios a largo plazo de utilizar engranajes helicoidales de alta calidad, como un mantenimiento reducido y una vida útil prolongada.

Las estrategias de posicionamiento de marca se centran en destacar la experiencia técnica, la innovación y la fiabilidad de los productos. Las empresas líderes se diferencian por ofrecer soluciones personalizadas, servicios posventa integrales y un sólido soporte técnico. Al aprovechar su experiencia y reputación, estas marcas generan confianza y lealtad entre sus clientes.

Mercados de nicho y estrategias de diferenciación

Los nichos de mercado para los engranajes helicoidales incluyen los sectores aeroespacial, de defensa y de equipos médicos, donde la alta precisión y confiabilidad son cruciales. En estos mercados, los fabricantes ofrecen soluciones de engranajes especializados, adaptados a los requisitos de aplicaciones únicas. Por ejemplo, en el sector médico, los engranajes helicoidales se utilizan en robots quirúrgicos y dispositivos de diagnóstico por imágenes, donde el control preciso del movimiento es fundamental.

Las estrategias de diferenciación implican la innovación continua y la adopción de tecnologías de vanguardia. Las empresas invierten en investigación y desarrollo para crear diseños de engranajes avanzados, mejorar las propiedades de los materiales y optimizar los procesos de fabricación. Al mantenerse a la vanguardia de la tecnología, los fabricantes pueden ofrecer productos superiores que satisfagan las necesidades cambiantes de sus clientes.

Factores clave a la hora de seleccionar engranajes helicoidales

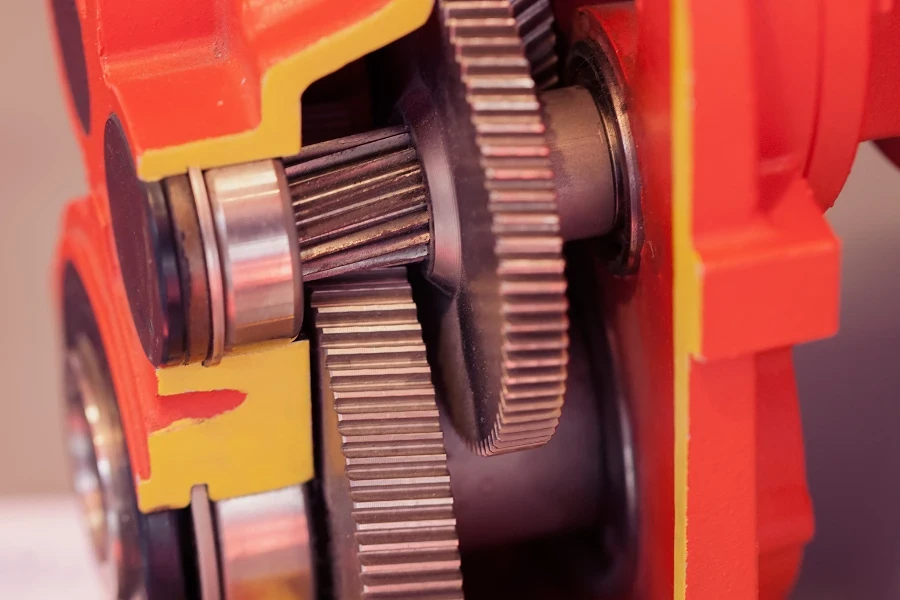

Selección de material

Elegir el material adecuado para los engranajes helicoidales es fundamental para garantizar la durabilidad, la eficiencia y el rendimiento. Los materiales más comunes son el hierro fundido, el acero aleado y el bronce.

El hierro fundido es el material preferido por su durabilidad y rentabilidad. Ofrece una excelente resistencia al desgaste y es fácil de fabricar. Sin embargo, puede no ser adecuado para aplicaciones de alta carga debido a su fragilidad.

El acero aleado ofrece una durabilidad y una resistencia a la corrosión superiores. Es ideal para aplicaciones de alto estrés, ya que puede soportar cargas significativas sin deformarse. La adición de minerales al acero aleado puede mejorar aún más su dureza y resistencia al desgaste.

El bronce es popular para aplicaciones que requieren alta resistencia al desgaste y la fricción. También ofrece buena resistencia a la corrosión, lo que lo hace adecuado para entornos hostiles. Sin embargo, las ruedas helicoidales de bronce suelen ser más caras que las fabricadas con hierro fundido o acero aleado.

Diseño y geometría de engranajes

El diseño y la geometría de los engranajes helicoidales influyen significativamente en su rendimiento. Los parámetros clave incluyen el paso diametral (DP), el paso circular (CP), el módulo (M), el ángulo de presión y el ángulo de avance.

El paso diametral (DP) es la relación entre la cantidad de dientes y el diámetro de paso de un engranaje. Un DP más alto indica un espaciado más fino entre los dientes, lo que afecta la capacidad de carga y la precisión del engranaje.

El paso circular (CP) es la medición directa de la distancia desde el centro de un diente hasta el centro del diente adyacente. En los engranajes sinfín, esto se conoce como paso axial y es fundamental para un engrane adecuado.

El módulo (M) es una medida estándar de engranajes que indica el tamaño y la cantidad de dientes. Garantiza la compatibilidad entre engranajes en sistemas basados en el sistema métrico.

El ángulo de presión es el ángulo de acción del mecanismo dentado, que afecta la distribución de la carga y la eficiencia. Los ángulos de presión habituales son 14.5° o 20°, y los ángulos más altos proporcionan una mejor capacidad de carga.

El ángulo de avance, también conocido como ángulo helicoidal, es el ángulo en el que los dientes del engranaje están alineados con respecto al eje. Este ángulo determina el patrón de contacto entre el sinfín y la rueda helicoidal, lo que influye en la eficiencia y la generación de calor.

Eficiencia y fricción

La eficiencia de los engranajes helicoidales está determinada por el ángulo de avance y la cantidad de roscas en contacto con el engranaje helicoidal. Un ángulo de avance más alto reduce las pérdidas por fricción y la generación de calor, lo que mejora la eficiencia. Por el contrario, un ángulo de avance más bajo aumenta el par, pero puede generar mayor fricción y calor.

La fricción es un problema importante en los juegos de engranajes sinfín, ya que aumenta el desgaste y reduce la vida útil. Una lubricación adecuada es esencial para minimizar la fricción y garantizar un funcionamiento sin problemas. Seleccionar el lubricante correcto y mantener un programa de lubricación apropiado puede mejorar el rendimiento y la longevidad.

Los dientes rectificados pueden ayudar a reducir la fricción y el ruido, lo que contribuye a un funcionamiento más silencioso y eficiente. La precisión en la fabricación de estos dientes garantiza un mejor engrane y una mejor distribución de la carga, lo que mejora aún más el rendimiento.

Capacidad de carga y par

Los engranajes helicoidales son conocidos por su elevada capacidad de multiplicación de par y reducción de engranajes. Al seleccionar un engranaje helicoidal, tenga en cuenta la capacidad de carga y los requisitos de par de la aplicación.

Las aplicaciones de alto par se benefician de los engranajes helicoidales debido a su capacidad de proporcionar una reducción de engranaje significativa en un formato compacto. El material, el diseño y la lubricación contribuyen a soportar cargas elevadas sin desgaste excesivo ni fallas.

Tenga en cuenta la inercia del engranaje durante la aceleración y la desaceleración. Los engranajes más pesados pueden proporcionar una mejor estabilidad y capacidad de manejo de la carga, pero pueden ser más difíciles de detener o dar marcha atrás. Equilibrar el peso del engranaje con los requisitos de rendimiento es crucial para un funcionamiento óptimo.

Ruido y vibración

El ruido y la vibración son críticos en muchas aplicaciones comerciales e industriales. Los engranajes helicoidales suelen ser más silenciosos que otros tipos de engranajes debido a su acción de engrane continuo. Sin embargo, los niveles de ruido pueden variar según el material, el diseño y la lubricación.

Para minimizar el ruido, seleccione engranajes con dientes rectificados con precisión y asegúrese de que estén bien lubricados. Los lubricantes de alta calidad pueden reducir la fricción y el ruido, lo que contribuye a un funcionamiento más suave.

La vibración puede afectar el rendimiento y la vida útil. Las cargas pesadas de la máquina o el juego pueden provocar una desalineación, lo que genera un mayor desgaste y una posible falla de los engranajes. Garantizar un montaje y una alineación adecuados y utilizar materiales resistentes a las vibraciones puede ayudar a mitigar estos problemas.

Aplicaciones avanzadas e innovaciones en engranajes helicoidales

Avances tecnológicos

La industria de los engranajes helicoidales ha experimentado avances tecnológicos significativos que han mejorado el rendimiento y la eficiencia. Las técnicas de fabricación modernas, como el mecanizado CNC y el rectificado de precisión, permiten la producción de engranajes con mayor precisión y tolerancias más estrictas.

Las innovaciones en la ciencia de los materiales han dado lugar a engranajes más resistentes y duraderos. Las aleaciones avanzadas y los materiales compuestos ofrecen una resistencia al desgaste y una capacidad de carga superiores, lo que los hace adecuados para aplicaciones exigentes.

La integración de tecnologías inteligentes, como el monitoreo de condiciones y el mantenimiento predictivo, permite monitorear en tiempo real el rendimiento de los engranajes. Estas tecnologías pueden detectar problemas potenciales antes de que provoquen fallas, lo que reduce el tiempo de inactividad y los costos de mantenimiento.

Eficiencia Energética y Sostenibilidad

La eficiencia energética es una preocupación cada vez mayor en la industria de la maquinaria y los engranajes helicoidales no son una excepción. Los fabricantes se centran en reducir la fricción y mejorar la lubricación para aumentar la eficiencia y reducir el consumo de energía.

Los lubricantes y recubrimientos de alta eficiencia pueden reducir significativamente las pérdidas por fricción, lo que reduce el consumo de energía y prolonga la vida útil de los engranajes. Los lubricantes y materiales respetuosos con el medio ambiente respaldan los esfuerzos de sustentabilidad en la industria.

El reciclaje y la remanufactura de engranajes helicoidales también están ganando terreno como prácticas sustentables. Al reacondicionar engranajes usados, los fabricantes pueden reducir los desechos y minimizar el impacto ambiental.

Aplicaciones específicas de la industria

Los engranajes helicoidales se utilizan en diversas industrias, cada una con requisitos y desafíos específicos. En la industria automotriz, los engranajes helicoidales son comunes en los sistemas de dirección y elevalunas eléctricos debido a su tamaño compacto y sus capacidades de alto par.

En la industria aeroespacial, los engranajes helicoidales se utilizan en sistemas de control, donde la precisión y la confiabilidad son fundamentales. Los materiales y recubrimientos avanzados garantizan que estos engranajes puedan soportar condiciones de funcionamiento rigurosas.

En el sector industrial, los engranajes sinfín se utilizan en cintas transportadoras, elevadores y maquinaria pesada, donde su capacidad para soportar cargas elevadas y proporcionar una reducción de engranaje significativa es esencial. Las soluciones de engranajes personalizadas y adaptadas a aplicaciones industriales específicas impulsan la innovación en este campo.

Reflexiones Finales:

En resumen, la selección de engranajes helicoidales implica evaluar diversos factores, entre ellos la elección del material, el diseño y la geometría, la eficiencia, la capacidad de carga, el ruido y la vibración. Los avances tecnológicos y los esfuerzos de sostenibilidad están impulsando mejoras en el rendimiento y la eficiencia de los engranajes, mientras que las aplicaciones específicas de la industria resaltan la versatilidad y la importancia de los engranajes helicoidales en la maquinaria moderna.