ظهور ماشینکاری خودکار با فناوری کنترل عددی (NC) در دهه 1940 و متعاقب آن اتوماسیون پیشرفته که توسط رایانه ها در دهه 1970 فعال شد، به این معنی است که تولید مدرن بر تولید دقیق و ثابت اصرار دارد. یکی از ابزارهایی که به طور مداوم تحویل می دهد و تقاضای زیادی دارد، تراش CNC است.

برای آشنایی با ماشین های تراش CNC و همچنین انواع اصلی تراش های موجود در بازار و کاربردهای کلیدی آن ها، در ادامه مطلب بخوانید تا مطمئن شوید که بهترین گزینه ها را در سال 2025 به خریداران خود ارائه خواهید داد.

فهرست مندرجات

تراش CNC چیست؟

اجزای یک تراش CNC

انواع تراش CNC

کاربردهای تراش CNC

مزایای استفاده از تراش CNC

معایب استفاده از تراش CNC

روندهای آینده در فناوری تراش CNC

نتیجه

تراش CNC چیست؟

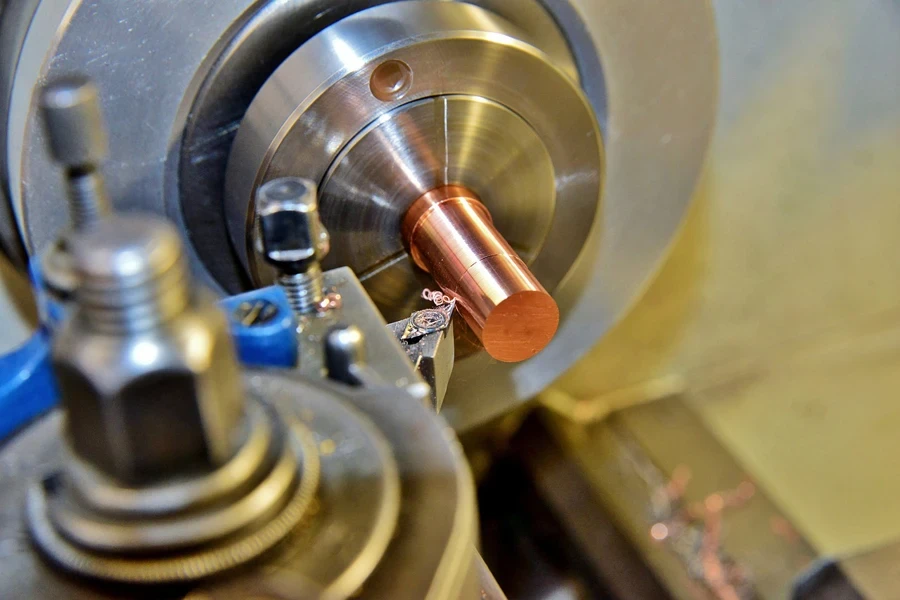

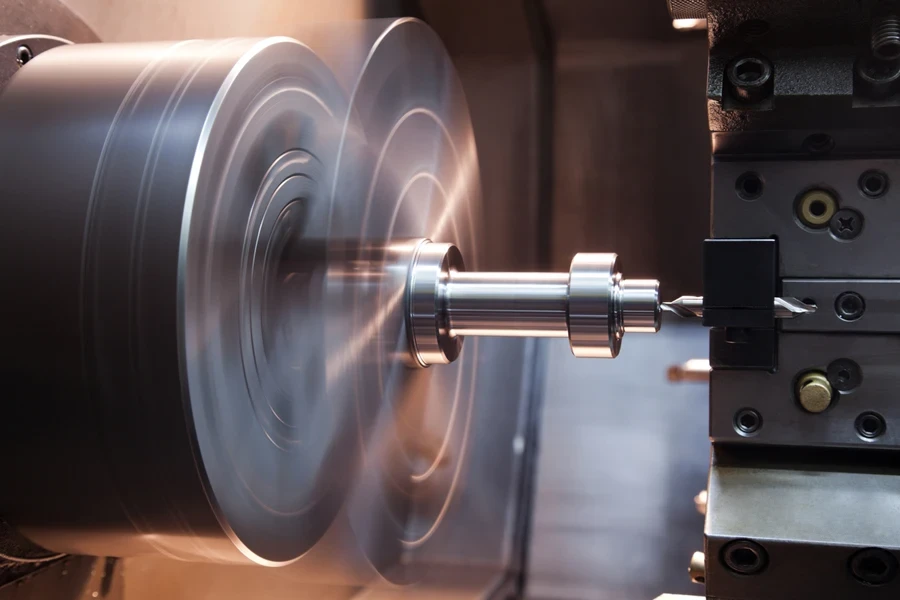

تراش های کنترل عددی کامپیوتری یا CNC ماشین های دقیقی هستند که موادی مانند پلاستیک، چوب یا فلز را در مقابل ابزار برش می چرخانند تا به آنها شکل دهند. تراش CNC تفاوت آنها با ماشین های تراش سنتی در این است که توسط برنامه های کامپیوتری کنترل می شوند و نیاز به دخالت انسان و خطای انسانی احتمالی را از بین می برند. این اتوماسیون به این معنی است که ماشین تراش CNC قادر به ایجاد طرح های دقیق، دقیق و قابل تکرار به طور موثر و مداوم است.

اجزای یک تراش CNC

ماشین تراش CNC از چند جزء کلیدی تشکیل شده است.

سرچشمه

هدستاک تراش CNC یک جزء حیاتی در دستیابی به برش دقیق قطعه کار است. سوزن دوک اصلی را نگه می دارد که قطعه کار را پشتیبانی می کند و می چرخد و همچنین مکانیزم موتور و چرخ دنده که به ترتیب دوک را به حرکت در می آورند و سرعت دوک را کنترل می کنند.

دام دم

در طرف مقابل تراش CNC به سر، دم قسمتی است که انتهای دیگر قطعه کار را به سوزن دوک نگه می دارد. اگر کار خسته کننده انجام می شود، دم استوک جایی است که مته ها قرار می گیرند.

جانم

چاک بسته به قطعه کار در اشکال و اندازههای مختلفی تولید میشود و برای نگهداشتن قطعه دوم در هنگام برش استفاده میشود.

بستر

این قطعه پایه برای تراش CNC است که به عنوان تثبیت کننده هسته عمل می کند تا برش صاف و دقیق قطعه کار را بدون تداخل ارتعاشات تضمین کند.

کالسکه

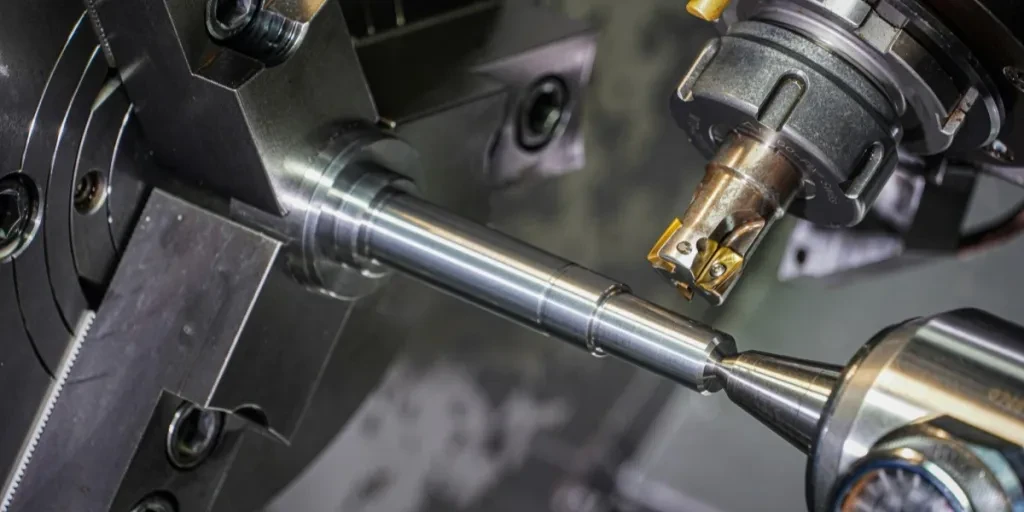

کالسکه قطعه ای است که ابزار برش را در خود جای داده و آن را روی قطعه کار به سمت بالا و پایین حرکت می دهد. علاوه بر این، کالسکه گاهی اوقات مکانیسم های دیگری را نگه می دارد که به دستکاری ابزار برش کمک می کند، از جمله اسلاید متقاطع، پیش بند و پست ابزار.

جان پناه

برجک یک جزء چرخشی است که به عنوان نگهدارنده ابزار عمل می کند و امکان تغییر سریع ابزار را با حداقل زمان خرابی فراهم می کند.

تابلوی کنترل

همانطور که از نام آن مشخص است، کنترل پنل به اپراتور اجازه می دهد تا تمام دستورات اولیه مانند سرعت برش، مسیر ابزار و نوع ماشین کاری قطعه کار را وارد کند. کنترل پنل با استفاده از نرم افزارهایی مانند G-code یا نرم افزار Computer-Aided Manufacturing (CAM) اجرا می شود تا نیازهای دستگاه تراش CNC را دیکته کند.

انواع تراش CNC

انواع مختلفی از ماشین تراش CNC وجود دارد که امکان شکل های مختلف قطعه کار و انواع مواد، الگوهای مختلف و الزامات برش و عملیات ماشینکاری متفاوت را فراهم می کند. به طور کلی تراش های CNC را می توان به دو دسته تقسیم کرد:

تراش CNC بر اساس تعداد محور

تراش CNC دو محوره

اینها رایج ترین انواع تراش CNC هستند و می توان آنها را به عنوان محدوده سطح ورودی حساب کرد و با یک محور X ساده و محور Z برای کنترل حرکت ابزار برش شمارش کرد. این تنظیمات آنها را به یکی از مقرون به صرفه ترین انواع تراش CNC تبدیل می کند و به این معنی است که برای کارهای ساده ایده آل هستند.

تراش CNC چند محوره

نوع تراش CNC کمی پیچیده تر از تراش CNC دو محورهاز تراش CNC چند محوره از محورهای X و Z به علاوه محورهای اضافی مانند محور Y یا محور C استفاده می کند. این امر امکان طرحها و الگوهای برش پیچیدهتر را فراهم میکند و در صورت انجام کارهای پیچیدهتر، زمان کلی را کاهش میدهد، زیرا از نیاز به پاسها یا نصبهای متعدد جلوگیری میکند.

تراش CNC بر اساس تراز قطعه کار

ماشین تراش CNC عمودی

ماشین تراش CNC عمودی قطعه کار را به صورت عمودی نگه دارید و به همین دلیل اغلب در صنایعی که به برش قطعات بزرگ و سنگین نیاز دارند مانند صنایع هوافضا و انرژی یافت می شوند.

تراش CNC افقی

تراش CNC افقی قطعه کار را به صورت افقی نگه دارید و رایج ترین نوع تراش CNC در بازار است. این نوع تراش CNC به دلیل نداشتن تکیه گاه مرکزی و به دنبال آن امکان خم شدن در مرکز قطعه کار برای قطعات سنگین یا بزرگ مناسب نیست.

کاربردهای تراش CNC

به لطف استفاده از اتوماسیون و کارایی آنها، تراش های CNC در بسیاری از صنایع با ارزش استفاده می شوند.

صنعت هوافضا

هوافضا به برشهای با دقت بالا نیاز دارد و تراش CNC را به ابزاری مهم برای آن صنعت تبدیل میکند. در اینجا از ماشین تراش CNC برای برش قطعات از جمله تیغه های توربین، ارابه های فرود و قطعات موتور استفاده می شود.

صنعت خودرو

صنعت خودروسازی دارای انواع ماشین آلات سنگین است که نیاز به برش باکیفیت و دقیق دارد. علاوه بر این، حجم بالای تقاضای تولید این بخش به معنای نیاز به سرعت و ثبات است - که همه اینها تراش CNC را به یک ابزار ضروری تبدیل می کند. در اینجا از تراش CNC برای تولید قطعات موتور، گیربکس و اجزای سیستم تعلیق استفاده می شود.

ساخت دستگاه های پزشکی

دستگاههای پزشکی باید بسیار دقیق باشند و به همین دلیل، تراش CNC در فرآیند تولید، بهویژه تمرکز بر ایمپلنتها، ابزار جراحی و پروتز استفاده میشود.

تولید عمومی

تراش های CNC به دلیل انعطاف پذیری در مواد قطعه کار و اندازه هایی که می توانند با آن کار کنند، ابزار ضروری در بسیاری از صنایع تولیدی هستند. برخی از بخش های تولیدی دیگر که در آن از تراش های CNC استفاده می شود، کالاهای مصرفی و ماشین آلات صنعتی هستند.

مزایای استفاده از تراش CNC

ماشینهای تراش CNC به دلیل مزایای متعددی که نسبت به ابزارهای مشابه دارند، برای طیف گستردهای از کاربردها در صنایع مختلف مناسب هستند.

دقت و صحت

تراش های CNC به دلیل ساختار ایمن، عملکرد برش خودکار و توانایی حرکت ابزار، قادر به برش قطعات کار با دقت بالا و ایجاد مداوم قطعات با کیفیت هستند. این همچنین احتمال نقص و ضایعات مواد را کاهش می دهد و آنها را بسیار کارآمد می کند.

همه کاره بودن

ماشین های تراش CNC می توانند مواد مختلفی از جمله فلزات، کامپوزیت ها و پلاستیک ها را در الگوهای مختلف برش دهند. ابزارهای موجود در تراشهای CNC امکان مرکزیت کردن، رو به رو کردن، چرخاندن، پخ زدن، برش نخ، سوراخ کردن، سوراخ کردن، چرخاندن، چرخاندن، ضربه زدن و جدا کردن و همچنین قابلیتهای اضافی را فراهم میکنند.

سرعت تولید

اتوماسیون و گزینههای چند محوره به این معنی است که ماشینهای تراش CNC میتوانند سریع و کارآمد و بدون نیاز به خرابی کار کنند. این به معنای زمان تولید سریعتر است.

کاهش هزینه های نیروی کار

جنبه دیگری که اتوماسیون بر آن تأثیر می گذارد، هزینه های نیروی کار است. از آنجایی که تراش های CNC فقط به مداخله انسانی برای تنظیم الزامات اولیه برش و تنظیمات تراش روی صفحه کنترل نیاز دارند، نیاز به پرسنل حقوق بگیر کاهش می یابد.

معایب استفاده از تراش CNC

با وجود مزایای فراوان تراش CNC، معایبی نیز وجود دارد. با این حال، می توان به راحتی بر این موارد غلبه کرد.

سرمایه گذاری اولیه بالا

ماشین تراش CNC سرمایه گذاری پرهزینه ای است و مدیریت آن برای مشاغل کوچکتر دشوار است. با این حال، پولی که در هزینههای نیروی کار و هدر رفت مواد با استفاده از تراش CNC صرفهجویی میشود، سرمایهگذاری اولیه را جبران میکند، بهویژه زمانی که در محیطهای تولیدی با حجم بالا استفاده میشود. لازم به ذکر است که اگر پروژه های مورد نیاز حجم کم و یا برای قطعه کار سفارشی باشد، ممکن است این سرمایه گذاری به نتیجه نرسد.

راه اندازی و برنامه نویسی پیچیده

یادگیری نحوه صحیح راه اندازی و برنامه ریزی یک تراش CNC برای عملکرد کارآمد و دقیق می تواند پیچیده باشد. با این حال، هنگامی که این جنبه ها آموخته شد، این مراحل را می توان به سرعت انجام داد، به این معنی که می توان از یک اپراتور برای چندین دستگاه تراش CNC استفاده کرد. علاوه بر این، تراش های CNC را می توان با رابط های ساده خریداری کرد که مستقیماً تنظیمات قابل دسترسی را به G-code برای دستگاه تبدیل می کند.

تعمیر و نگهداری و خرابی

اگرچه اتوماسیون تراش CNC به معنای خروجی مداوم با کمترین زمان خرابی است، اما این به این معنی نیست که اصلاً خرابی وجود ندارد. خاموش کردن دستگاه در فواصل زمانی روزانه برای انجام بررسیها و تعمیرات عمومی، از جمله تمیز کردن دستگاه، بازرسی چاک و برجک ابزار و بررسی سطوح روغن کاری مهم است. علاوه بر این، اپراتورها باید مرتباً هم ترازی دستگاه را بررسی کنند، سنسورها را کالیبره کنند، اجزای الکتریکی را بازرسی کنند و عیبیابی تعمیر و نگهداری را اجرا کنند. با این حال، این وظایف کوتاه هستند و طول عمر و عملکرد نرم دستگاه را تضمین می کنند که متعاقباً در زمان و هزینه صرفه جویی می کند.

روندهای آینده در فناوری تراش CNC

ماشین های تراش CNC ماشین های خودکاری هستند که به لطف ابزار و جابجایی آسان می توانند قطعات کار را سریع و دقیق شکل دهند. با این حال، همانطور که ماشینکاری به طور فزایندهای با هوش مصنوعی و فناوری هوشمند ادغام میشود، تراشهای CNC وارد فاز 4.0 صنعت خواهند شد. این به معنای خطاهای کمتر، فرآیندهای ماشینکاری بهینه، بهبود کنترل کیفیت و قابلیتهای تعمیر و نگهداری پیشبینیکننده و سایر جنبههای مثبت خواهد بود.

علاوه بر یکپارچهسازی فناوری جدید، تراشهای CNC شروع به کار با طیف وسیعتری از مواد خام و مقاومت در برابر محیطهای شدیدتر خواهند کرد. به لطف این، تراش های CNC ممکن است شروع به استفاده از آلیاژهای با دمای بالا کنند که به آنها اجازه ورود به صنایع جدید را می دهد - به عنوان مثال، به عنوان تولید کننده ماشین ابزار در بخش هایی با شرایط شدید یا فرار.

نتیجه

ماشینهای تراش CNC ماشینهایی هستند که به طور گسترده مورد استفاده قرار میگیرند که دقت، سرعت و تطبیق پذیری را در بسیاری از انواع صنعت ارائه میدهند. سطوح بالای اتوماسیون آنها باعث کاهش هزینه های نیروی کار و ضایعات مواد می شود و آنها را به گزینه های ایده آل برای مشاغلی تبدیل می کند که خطوط تولید با خروجی بالا را اجرا می کنند که به کیفیت و ثبات نیاز دارند.

در آینده، از آنجایی که ماشینهای تراش CNC با فناوریهای هوش مصنوعی ادغام میشوند، این ماشینها بهتر میتوانند مسائل را پیشبینی کنند و عیبیابی کنند و همچنین میتوانند با کیفیت بالاتر و طرحهای پیچیدهتری تولید کنند. ماشینهای تراش CNC امروزه یک ماشین اصلی تولید هستند و با ظهور تولید مدرن اهمیت بیشتری پیدا میکنند و آنها را به یک انتخاب سرمایهگذاری مناسب تبدیل میکنند.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu