در سال های اخیر، فعالیت های تولیدی به منظور پاسخگویی به تقاضای جهانی برای پلاستیک و فلز افزایش یافته است. در نتیجه، استفاده از فرآیندهای قالب گیری تزریقی و اکستروژن نیز رشد قابل توجهی داشته است. از این فرآیندها برای تولید انبوه پلاستیک با سرعت رقابتی استفاده می شود.

با این حال، این دو روش تفاوت های قابل توجهی دارند. به عنوان مثال، قالب گیری تزریقی برای اشکال سه بعدی مناسب تر است، در حالی که اکستروژن برای اشکال دو بعدی بهتر است. این وبلاگ بیشتر این فرآیندها را مقایسه میکند و کاربرد آنها در تولید پلاستیک، مزایا و معایب آنها و تفاوتهای عمده را بررسی میکند.

فهرست مندرجات

فرآیند قالب گیری تزریقی

فرآیند اکستروژن

تفاوت بین قالب گیری تزریقی و اکستروژن

نتیجه

فرآیند قالب گیری تزریقی

تولیدکنندگان در سراسر جهان از فرآیندها و نوآوری هایی استقبال می کنند که تولید انبوه کم هزینه را تسهیل می کند. در نتیجه، قالبگیری تزریقی برای اکثر تولیدکنندگان به فرآیندی تبدیل شده است که از فناوری کمهزینه برای تولید با حجم بالا و کاربردهای گسترده استفاده میکند. این امر با رشد سریع اندازه بازار تزریق جهانی، که ارزش گذاری شده بود، نشان می دهد 261.8 میلیارد دلار آمریکا در سال 2021 و پیش بینی می شود که بین سال های 4.8-2022 با CAGR 2030٪ رشد کند.

فرآیند قالب گیری تزریقی، رزین پلاستیک را با استفاده از گرما، فشار، انژکتور و قالب به محصولات پلاستیکی پیچیده تبدیل می کند. در این حالت، پلاستیک جامد در یک نقطه ذوب خاص ذوب شده و با سرعت معین به ساختار قالب تزریق می شود. را دستگاه تزریق فشار مورد نیاز را فراهم می کند، در حالی که آبراه خنک شدن را برای به دست آوردن محصول مورد نظر تسهیل می کند.

مزایای قالب گیری تزریقی

- دقت و دقت بالا

- سازگاری با اکثر پلاستیک ها

- مقرون به صرفه برای تولید در حجم بالا

- راندمان و بهره وری بالا

- عملکرد مداوم

معایب

- زمان تحویل اولیه طولانی

- نامناسب برای تولید کم حجم

- هزینه های بالای راه اندازی

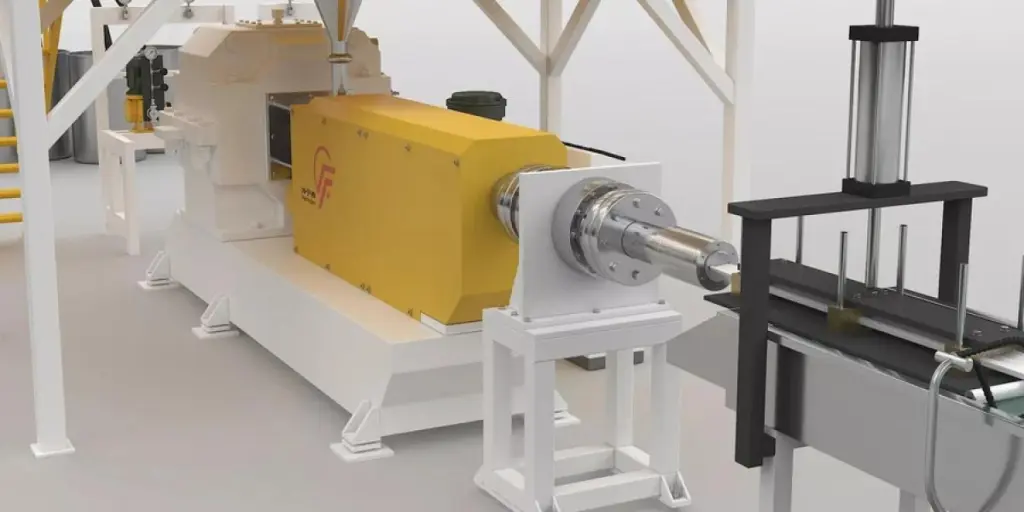

فرآیند اکستروژن

رشد در بخش تولید جهانی باعث افزایش تقاضا می شود ماشین آلات اکستروژن. این تقاضا در بازار جهانی ماشین آلات اکستروژن منعکس شده است که در آن ارزش گذاری شد 8.33 میلیارد دلار آمریکا در سال 2022 و پیش بینی می شود که بین سال های 4.3-2023 با CAGR 2030٪ رشد کند.

محصولات اکسترود شده تقاضای زیادی دارند زیرا در صنایع مختلف جهان از جمله خودروسازی، کالاهای مصرفی و بسته بندی استفاده می شوند. در حالی که فرآیند اکستروژن را می توان در فلزات و سرامیک ها استفاده کرد، در درجه اول با مواد پلاستیکی استفاده می شود. ٪۱۰۰ از سهم درآمد جهانی در سال 2022.

فرآیند اکستروژن شامل تغذیه مواد ترموپلاستیک به داخل یک مزاحم است، جایی که آنها گرم می شوند، ذوب می شوند و سپس از طریق قالب برای ایجاد یک شکل خاص و پیوسته عبور می کنند. اکسترودر معمولاً از یک پیچ دوار تشکیل شده است که مواد مذاب را به جلو می راند و فشار لازم برای اکستروژن را فراهم می کند. با خروج مواد از قالب، جامد شده و شکل مورد نظر را حفظ می کند. این فرآیند برای ایجاد محصولاتی مانند فیلم های دمیده شده، صفحات، لوله ها، میله ها و مواد شکل دار.

مزایای

- ایده آل برای تولید با حجم بالا

- بسیار متنوع

- کم هزینه

- پرداخت سطح عالی

معایب

- ناتوانی در رسیدگی به انحرافات در سطح مقطع یا اندازه

- نگرانی های زیست محیطی بالقوه

تفاوت بین قالب گیری تزریقی و اکستروژن

علیرغم شباهتهای درک شده بین فرآیندهای قالبگیری تزریقی و اکستروژن، آنها در جنبههای مختلف از جمله اصول فرآیند، سطح دقت و سازگاری متفاوت هستند.

روند

قالب گیری تزریقی و اکستروژن از فرآیندهای مختلفی برای تولید محصول نهایی استفاده می کند.

1) فرآیند قالب گیری تزریقی

فرآیند قالب گیری تزریقی با ذوب کردن مواد و تزریق آن به ساختار قالب با حفره هایی به شکل مورد نیاز آغاز می شود و سپس سرد و جامد می شود. این فرآیند در یک چرخه خاص متشکل از هفت مرحله اصلی که در زیر توضیح داده شده است رخ می دهد.

- آماده سازی قبل از قالب گیری

تولیدکنندگانی که به دنبال تولید محصولات باکیفیت هستند و هدفشان یکدست بودن است قالب تزریق پلاستیک فرآیند، فعالیت های آماده سازی مختلف را اتخاذ می کند. این موارد عبارتند از:

- پیش تصفیه مواد اولیه

- تمیز کردن بشکه

- درج را از قبل گرم کنید

- انتخاب عامل انتشار

- اضافه کردن مواد

اولین مرحله در فرآیند قالب گیری تزریقی، افزودن مواد است. مواد باید با ثابت نگه داشتن حجم به صورت کمی اضافه شوند تا از پایداری عملیاتی و یکنواختی پلاستیک شدن اطمینان حاصل شود و در نتیجه محصولات با کیفیت بالا تولید شود.

- پلاستیک کردن

بشکه در دستگاه قالب گیری تزریقی برای گرم کردن، فشار دادن و مخلوط کردن مواد قالبگیری استفاده میشود، بنابراین آن را از پودر دانهای جامد یا شل به یک مذاب همگن پیوسته تبدیل میکند.

- تزریق

پیستون یا پیچ فشار قابل توجهی را از طریق سیلندر تزریق و پیستون وارد می کند و مذاب پلاستیکی پلاستیکی را از طریق نازل جلوی بشکه و نازل قالب به حرکت در می آورد.

- خنک سازی

هنگامی که مذاب پلاستیک به داخل حفره قالب بسته تزریق می شود، مواد خنک کننده مانند آب، هوا یا روغن برای خنک کردن بیشتر قالب وارد می شوند.

- تخریب

در این مرحله، پلاستیک خنکشده با استفاده از تکنیک جهش، مانند پینهای اجکتور یا صفحات، از قالب خارج میشود. این مرحله با اطمینان از جدا شدن قسمت نهایی قالب بدون ایجاد آسیب یا اعوجاج در شکل، پایان فرآیند قالب گیری تزریقی را نشان می دهد.

- محصول پس از پردازش

این مرحله پس از پردازش شامل فعالیتهای مختلفی است، مانند حذف تنش پسماند در قطعات قالبگیری شده که در تغییرات ضخامت، ترکها یا اشکال منعکس شده است. همچنین ممکن است شامل مرطوبسازی باشد که مستلزم تثبیت رنگ، عملکرد و اندازه قطعه قالبگیری شده است.

2) فرآیند اکستروژن

در طول اکستروژن، مواد پلیمری با استفاده از یک پیچ یا پیستون تحت فشار از طریق یک قالب عبور میکنند. فرآیند اکستروژن به سه مرحله تقسیم می شود:

- پلاستیک سازی مواد و تحت فشار

این مرحله شامل تغذیه مواد خام به شکل گلوله یا گرانول به داخل می باشد اکسترودر از طریق قیف سپس از یک پیچ برای فشار دادن مواد به داخل بشکه استفاده میشود و آن را در معرض گرما و عمل مکانیکی قرار میدهد تا شروع پلاستیکسازی شود. این ماده را به حالت مذاب یا پلاستیکی تبدیل می کند. به طور همزمان، یک پیچ دوار گرما تولید میکند، اختلاط را تقویت میکند و فشار وارد میکند تا از انعطاف پذیری مواد اطمینان حاصل شود.

- شکل دادن

در این مرحله، مواد اکسترود شده از عناصر شکل دهنده قالب که شامل دهانه ها یا کانال هایی با طراحی خاص هستند، عبور می کند. اینها به مواد اکسترود شده کمک می کنند تا شکل، شکل و ابعاد دلخواه را به خود بگیرد.

- خنک سازی

همانطور که ماده اکسترود شده از قالب خارج می شود، وارد یک منطقه خنک کننده می شود و آن را در معرض مکانیسم های خنک کننده مانند هوای محیط، اسپری های آب یا حمام های خنک کننده قرار می دهد. این به کاهش دمای مواد و جامد شدن آن کمک می کند و در نتیجه آن را از حالت مذاب به حالت جامد تبدیل می کند.

سازگاری با پلاستیک

در حالی که برخی از انواع پلاستیک های مورد استفاده در قالب گیری تزریقی و اکستروژن ممکن است همپوشانی داشته باشند، برخی از مواد ممکن است به دلیل تفاوت در خواص و سازگاری، برای این یا فرآیند دیگر مناسب تر باشند. برای مثال، قالبگیری تزریقی با انواع پلاستیکها، از جمله ترموپلاستیکها و بیشتر پلاستیکهای گرماسخت، سازگار است. این سازگاری بر اساس توانایی فرآیند برای پردازش مواد با ترکیبات شیمیایی پیچیده است.

برعکس، بیشتر اکسترودرها عمدتاً با ترموپلاستیک ها با خواص جریان مذاب عالی و پایداری سازگار هستند. این به این دلیل است که این فرآیند بیشتر به جریان مداوم مواد برای اکستروژن صاف متکی است.

دقت

قالب گیری تزریقی دقت بالاتر و تحمل سخت تری نسبت به اکستروژن ارائه می دهد. این به دلیل توانایی خود در تولید قطعات بسیار دقیق و پیچیده با دقت ابعادی عالی شناخته شده است. این به این دلیل است که این فرآیند شامل تزریق مواد مذاب تحت فشار بالا به داخل یک حفره قالب بسته است، بنابراین کنترل دقیق بر شکل، اندازه و سطح محصول نهایی را تسهیل میکند.

اکستروژن شامل جریان مداوم مواد مذاب از طریق یک قالب است. در حالی که قالب های اکستروژن را می توان به طور دقیق مهندسی کرد، اما سطح دقت پایین تر از قالب گیری تزریقی است. با این حال، اکستروژن میتواند به سطوح دقت قابل قبولی دست یابد، به ویژه با اشکال سادهتر و پروژههایی که نیاز به تحملهای سختگیرانه کمتری دارند.

سیالیت مواد

سیالیت مواد یک جزء حیاتی برای هر دو فرآیند است. با این حال، قالب گیری تزریقی برای اطمینان از پر شدن مناسب قالب، به ویژه برای محصولات پیچیده و دیواره نازک، به سیالیت مواد بالاتری نیاز دارد. ماده مذاب مورد استفاده در این فرآیند باید دارای سیالیت عالی باشد تا به راحتی در خطوط پیچیده، گوشه ها و بخش های نازک حفره های قالب پخش شود.

برعکس، اکستروژن به دلیل ماهیت پیوسته و باز آن نیازمند جریان مواد سختگیرانه کمتری است. برای این فرآیند، نیازی به پر کردن حفره های پیچیده قالب نیست، به این معنی که مواد فقط به سیالیت کافی نیاز دارند تا به آرامی در قالب جریان پیدا کنند و شکل و ابعاد ثابتی در طول محصول اکسترود شده حفظ کنند.

قدرت ذوب

هر دو فرآیند به درجات متفاوتی از قدرت ذوب نیاز دارند. به عنوان مثال، قالبگیری تزریقی به استحکام ذوب بالایی نیاز ندارد زیرا پلاستیکها در قالب قالبگیری میشوند، بنابراین مشمول محدودیتهای هندسی هستند. علاوه بر این، مواد به خنک سازی کنترل شده تزریق می شوند که اجازه انجماد سریع را می دهد.

در اکستروژن، ماده آزادانه از قالب خارج می شود و ممکن است به فرآیندهای بعدی مانند شکل دهی حرارتی و قالب گیری با ضربه توخالی نیاز داشته باشد. این فرآیندها ممکن است منجر به اعوجاج هایی مانند افتادگی و کشیدگی شود که ممکن است کیفیت محصول نهایی را کاهش دهد. بنابراین استحکام فلز مورد نیاز در اکستروژن بیشتر از قالب گیری تزریقی است.

نتیجه

رشد در بخش تولید به طور قابل توجهی پذیرش قالب گیری تزریقی و اکستروژن را افزایش داده است. در حالی که هر دو فرآیند در تولید پلاستیک استفاده می شوند، تفاوت ها و ویژگی های عملکردی قابل توجهی دارند. به عنوان مثال، قالب گیری تزریقی برای محصولات سه بعدی مناسب است، در حالی که اکستروژن برای محصولات دو بعدی مناسب است. علاوه بر این، قالبگیری تزریقی در مقایسه با اکستروژن با طیف وسیعی از پلاستیکها سازگار است. بنابراین، انتخاب بین این دو باید بر اساس بررسی دقیق و برنامه ریزی فرآیند، مواد و کارایی باشد.

برای یافتن هزاران محصول و ماشین آلات مرتبط با قالب گیری تزریقی و اکستروژن به سایت مراجعه کنید Chovm.com.

Afrikaans

Afrikaans አማርኛ

አማርኛ العربية

العربية বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu