برای به دست آوردن محصول کامل، فرآیندها و عملیات ماشینکاری زیادی در فرآیند تولید انجام می شود. این فرآیندها و عملیات به حذف هرگونه مواد اضافی کمک می کند. بسیاری از این فرآیندها و عملیات ماشینکاری وجود دارد.

بخوانید تا متداول ترین فرآیندها و عملیات ماشینکاری را بیابید.

فهرست مندرجات

ماشینکاری چیست؟

محبوب ترین فرآیندها و عملیات ماشینکاری

نتیجه

ماشینکاری چیست؟

ماشینکاری فرآیندی است که در آن مواد (معمولاً فلز) توسط یک فرآیند کنترل شده برای حذف مواد به اندازه ها و شکل های مورد نیاز یا دلخواه بریده می شوند. سه فرآیند اصلی ماشینکاری وجود دارد که شامل حفاری، تراشکاری و آسیاب می شود.

محبوب ترین فرآیندها و عملیات ماشینکاری

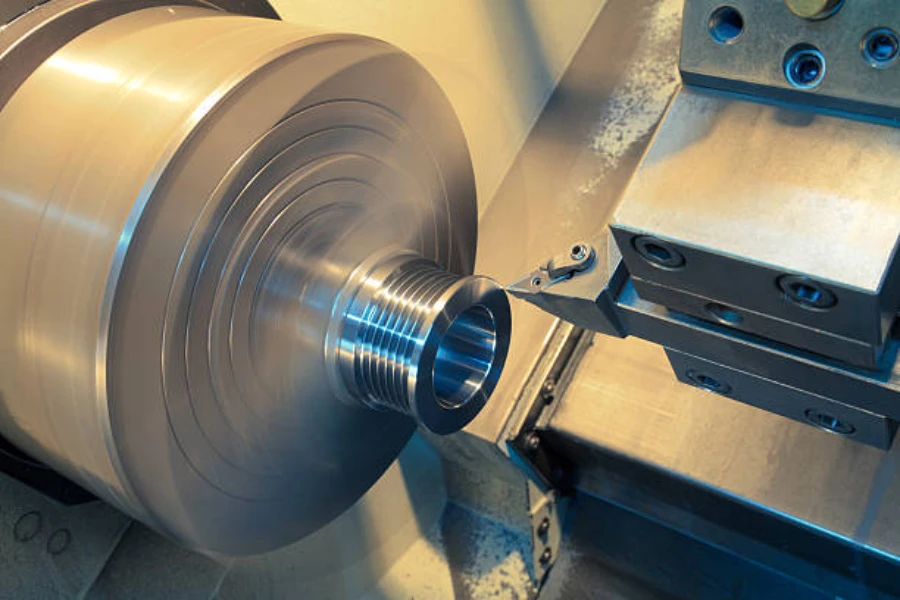

1. چرخش

تراشکاری عملیات ماشینکاری است که برای تولید اجسام گرد اعمال می شود. این فرآیند از ماشین هایی مانند ماشین تراش با اندازه کلی حدود 15 اینچ تاب و 36 تا 48 اینچ بین مراکز. ماشین تراش دارای سه عملیات اصلی است که شامل راندن، گیره و حرکت خطی می باشد. حرکت خطی در دو جهت اتفاق می افتد. یک قطعه کار در مرکز قرار دارد و ابزار برش در اطراف آن به جلو و عقب حرکت می کند. تراشکاری بیشتر در کارهای برش متحدالمرکز استفاده می شود.

این فرآیند با بستن جسم در مرکز در حالی که به صورت شعاعی رانده می شود آغاز می شود. این شی نیروی مورد نیاز برای فرآیند ماشینکاری را فراهم می کند. علاوه بر این، ابعاد ابزار برش بر اساس کاربرد متفاوت است. داخل و خارج هر دو دارای یک اسکنه برای استفاده در فرآیند ماشینکاری هستند. مرکز به صورت خطی حرکت می کند تا سوراخ هایی را در مرکز محور ایجاد کند که ابتدا با حفاری و سپس پاکسازی شروع می شود. عملکرد تراش را می توان به طور کامل خودکار کرد. به طور کلی، ماشینهای تراشکاری دارای سطح دقتی در حدود IT8-IT7 و سرعت کار 35 متر در دقیقه هستند.

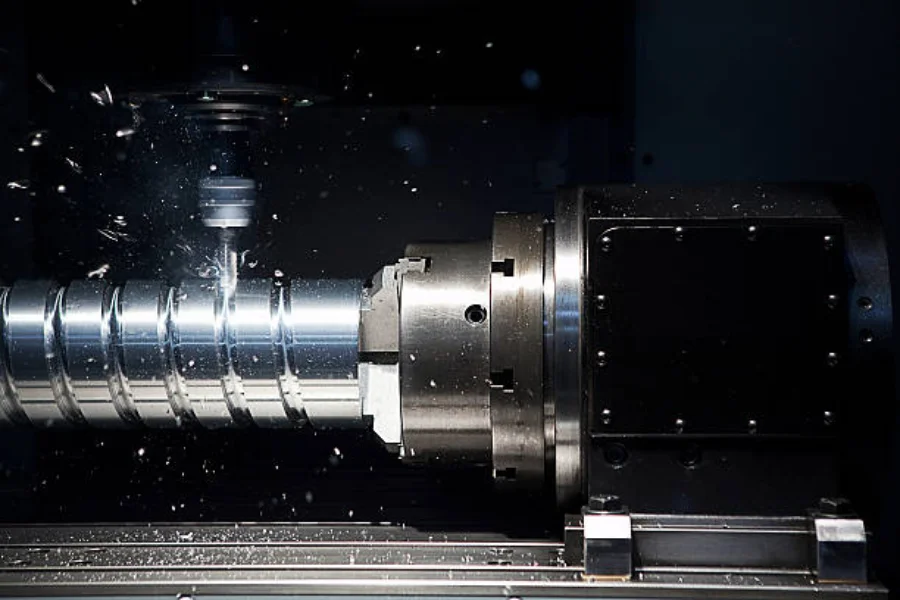

2. آسیاب

فرزکاری یک فرآیند ماشینکاری است که قطعات کار در حال حرکت شعاعی را در تماس با قطعه ای از تجهیزات برش استوانه ای که دارای دندانه های برش تیز در محیط آن است، برش می دهد. ابزار برش در یک حرکت خطی برای تماس با سطح محصول می چرخد. از طریق این حرکت، فرآیند آسیاب آغاز می شود و مواد ناخواسته از سطح قطعه کار جدا می شود.

مواد مختلف دارای اشکال هندسی دقیقی هستند که با استفاده از a به راحتی آسیاب می شوند ماشین تراش. امروزه فرآیند آسیاب با نرم افزارهای کامپیوتری ادغام شده است. بنابراین آن را به یک فرآیند خودکار تبدیل می کند. اکثر تولید کنندگان اکنون می توانند ماشین های فرز را با آن کار کرده و کنترل کنند کنترل های عددی کامپیوتری (CNC).

علاوه بر این، تجهیزات فرز با برخی از صلاحیت عملیاتی 5 محور توسعه داده شده است. این بدان معنی است که دستگاه می تواند آزادانه در پنج محور بدون کشش مجدد در طول فعالیت های ماشینکاری حرکت کند. بیشتر عملیات فرزکاری دارای عمق برش 1-4 میلی متر است در حالی که عمق فرز انتهایی بین 1 تا 2 میلی متر است. آنها دارای سطح دقتی در حدود IT8-IT7 با میانگین سرعت کاری 16.5 متر در دقیقه هستند.

3. برو

در ماشینکاری، حفاری در پالایش دقت و ابعاد یک سوراخ حفر شده استفاده می شود. ماشین های مورد استفاده برای حفاری بر اساس اندازه کار دارای چندین تغییر هستند. آسیاب های حفاری عمودی می تواند ریخته گری های سنگین و بزرگ را با چرخش کار در حالی که میله خسته کننده ثابت می ماند، ماشین کند. از طرفی جیگ بوررها و آسیاب های افقی خسته کننده کار را ثابت نگه دارید و ابزار برش را بچرخانید. با استفاده از یک نقطه در ماشینکاری، برش حفاری در کنار یک سوراخ در مقایسه با مته عمل می کند. به عنوان مثال، سوراخهای هستهدار در قطعات ریختهگری با فرآیند حفاری تکمیل میشوند. این فرآیند ماشینکاری به اندازه قطر عمومی 75 تا 150 میلی متر، سطح دقت در حدود IT7-IT6 نیاز دارد و سرعت کار ممکن است بین 60 تا 120 متر در دقیقه باشد.

4. ضربه زدن

ضربه زدن یک عملیات ماشینکاری است که شامل استفاده از نخ در داخل یک سوراخ حفر شده است. در این حالت به ابزار برشی که در ضربه زدن استفاده می شود شیر می گویند. شیر یک ابزار متقاطع شکل است که در داخل یک ساختار استوانه ای خیالی قرار گرفته است. نقطه انتهایی صلیب دارای شیارهای برشی بر روی محیط است که شکل سیم را به خود می گیرد. این شیارهای برش با افزایش عمق گل میخ عمیق تر می شوند. بنابراین اگر یک بار بچرخد کل نخ را قطع نمی کند.

گاهی اوقات ضربه زدن به دلیل سختی مواد دشوار می شود. در چنین شرایطی، فرآیند ضربه زدن را می توان به طور مکرر انجام داد. چندین فرآیند ضربه زدن را می توان با افزایش عمق شیار پس از هر ضربه اجرا کرد. این دستگاه ها به گونه ای طراحی شده اند که قطر کلی حدود 0 تا 25 میلی متر تولید می کنند و سرعت لازم برای ضربه زدن بین 150 تا 250 دور در دقیقه است. این عملیات ماشینکاری دارای سطح دقت تخمینی IT8-IT7 است.

5. حفاری

حفاری شامل یک ابزار برشی است که دارای دو لبه برشی است که به صورت شعاعی حول یک محور و به صورت خطی در جهت یک طرفه حرکت می کنند. از طریق این فرآیند ماشینکاری، سوراخ های گرد روی قطعه کار ایجاد می شود. همانطور که ماشین دریل می کند، تراشه هایی که از مواد جدا می شوند به سمت بالا حرکت می کنند. یک فرآیند حفاری فرعی وجود دارد که سوراخ هایی با قطر 35 برابر بزرگتر ایجاد می کند. این فرآیند مته سوراخ عمیق یا مته سوراخ طولانی نامیده می شود. به طور کلی، دقت ماشینکاری به IT10 می رسد. یک مته 12 میلی متری یک سوراخ 0-125 میلی متری ایجاد می کند و یک مته 22 میلی متری اندازه بیش از 0-5 میلی متر را با سرعت سوراخ کاری 5 تا 6 متر در دقیقه برای آلیاژهای با دمای بالا و 110 متر در دقیقه برای آلیاژهای منیزیم و آلومینیوم ایجاد می کند.

6- سنگ زنی

سنگ زنی فرآیند برداشتن مواد از یک سطح برای به دست آوردن سطحی تمیز و صاف است. با در نظر گرفتن سنگ زنی فلزی، مواد ناخواسته به صورت تراشه از سطح خارج می شوند. پس از آن، زبری سطح کاهش مییابد و سطح میتواند نور را به صورت عمودی و یکنواختتر منعکس کند و براقتر به نظر برسد. در میان اکثر عملیات ماشینکاری، سنگ زنی به سطح بالاتری از دقت دست می یابد.

معمولاً در طی این فرآیند از سنگ آسیاب ریزدانه استفاده می شود. دانه ها دارای سختی کافی و مشخصات شکننده مواد ساینده هستند که مانند ابزارهای برش عمل می کنند. در نهایت، دانه ها به دانه های ساینده نوک سوزنی مانند شکسته می شوند که فرآیند آسیاب را انجام می دهند. را سنگ های آسیاب سخت هستند و به راحتی نمی توان آنها را صریح کرد. بنابراین آنها به راحتی جایگزین نمی شوند. به عنوان یک عملیات تکمیلی، یک چرخ سنگ زنی 5 میلی متری ابعاد دقیقی در حدود 0.000025 میلی متر دارد. سرعت چرخ باید در محدوده 5,000 تا 6500 فوت در دقیقه حفظ شود.

7 برنامه ریزی

برنامه ریزی فرآیندی از استخراج مواد است که یک قطعه کار را در برابر یک ابزار برش ثابت که یک لایه مجسمه یا صفحه ایجاد می کند، متقابل می کند. این فرآیند شبیه به شکل دادن است فقط به این دلیل که آنها دارای حرکات مخالف قطعه کار هستند. در طول فرآیند برنامه ریزی، ابزار برش به طور مکرر به صورت خطی حرکت می کند در حالی که قطعه کار به خط حرکت ابزار برش وارد می شود. این منجر به یک سطح صاف، صاف و حجاری می شود. پس از هر ضربه، ابزارها به صورت دستی یا هیدرولیکی بالا میروند تا از بریدگی ابزار برش در حین حرکت بر روی سطح قطعه کار جلوگیری شود. فرآیند برنامه ریزی می تواند سطوح مسطح را روی طول قطعه و مقاطع عرضی با بریدگی ها و شیارها ایجاد کند. دقت ماشینکاری برای برنامهریزان از IT9-IT7 با سرعت 9000 دور در دقیقه برای تولید قطر برش عمومی از 56 تا 160 میلیمتر متغیر است.

8. بروچینگ

بروچینگ از یک ابزار دندان باز شده برای خلاص شدن از شر مواد در حرکات خطی یا چرخشی استفاده می کند. فرآيند برون كردن خطي روشي متداول است كه در آن برش به صورت خطي روي قطعه كار قرار مي گيرد تا برش ايجاد كند. از سوی دیگر، بروشینگ چرخشی با چرخاندن بروشک و فشار دادن آن به قطعه کار، یک شکل متقارن محوری را برش میدهد. براچ چرخشی را می توان در یک استفاده کرد دستگاه پیچ یا ماشین تراش بروکینگ قطر کلی 10-100 میلی متر ایجاد می کند. بنابراین برای اشکال عجیب و غریب مانند اشکال دایره ای و غیر دایره ای، کلیدهای، خطوط و سطوح صاف مورد نیاز است. سطح دقت کلی برچینگ IT7-IT8 با سرعت کلی 18 متر در دقیقه است.

9. هونگ کردن

سنگ زنی به عنوان یک فرآیند ماشینکاری از سه سنگ آسیاب در داخل یک سوراخ استفاده می کند که به سمت بیرون فشرده می شود. این یک فرآیند سنگ زنی با سرعت کم است که بین 45 تا 90 متر در دقیقه متغیر است. سطح دقت هونینگ بین 0.8 تا 2.0 میکرومتر کاهش مییابد در حالی که محدودهای از قطر 1.55-1,880 میلیمتر و طولهای تا 27,000 میلیمتر ایجاد میکند. چرخ های سنگ زنی به صورت شعاعی در حال حرکت بر روی یک محور عمودی حرکت می کنند. در این حالت شیار روی سطح استوانه ای شکل رخ می دهد. به عنوان مثال، سیلندرهای موتور با فرآیند سنگزنی صاف میشوند.

10. لپ زدن

لپینگ یک فرآیند پس از ماشینکاری است. این شامل اجسام گرد است که بین دو دیسک شیاردار چدنی چرخان قرار می گیرند. یکی از دیسک ها ثابت است و دیگری با یک جسم کروی در داخل می چرخد. افزودن ماکارونی باعث افزایش فشار برای آسیاب کردن اجسام کروی می شود. فرآیند لپینگ تضمین می کند که زبری و دقت مورد نیاز شکل حاصل می شود. در نتیجه برای دستیابی به پارامترهای ذکر شده از چندین نوع ابزار برش استفاده می شود.

برخی از اقلام تولید شده از طریق فرآیند لپینگ وینچ و بوته های بلبرینگ هستند. اندازه عملیات کلی از 300 میلی متر تا 2000 میلی متر در قطر متغیر است. به طور متوسط، سرعت چرخشی 70 دور در دقیقه سرعت 165 متر در دقیقه و سطح دقت 0.0000254 میلی متر برای صافی و 0.000254 میلی متر برای موازی ایجاد می کند.

نتیجه

عملیات ماشینکاری بسیار پیچیده است. به این دلیل که فرآیندها شامل ماشین آلات، ویژگی ها و عملکردهای مختلف برای تولید محصولات مورد نظر می شود. همه اینها باید به خوبی هماهنگ شوند تا وظیفه مورد نظر را انجام دهند. برخی از عواملی که خریداران باید در نظر بگیرند هندسه و طراحی ابزار، انتخاب مواد و میزان خوراک است. برای یافتن تجهیزات با کیفیت برای فرآیندهای مختلف ماشینکاری، به سایت مراجعه کنید Chovm.com.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu