Table des matières

- Introduction

– Mythe n°1 : Taille unique – Les AMR conviennent à tous les styles de préparation de commandes

– Mythe n°2 : Votre WMS est le meilleur outil pour gérer les flux de travail homme-robot

– Mythe n°3 : le logiciel AMR peut parfaitement optimiser la coordination des humains et des robots

– Mythe n°4 : les robots à eux seuls peuvent minimiser les déplacements des travailleurs

– Mythe n°5 : les systèmes existants sont suffisants pour orchestrer le travail homme-robot

- Conclusion

Introduction

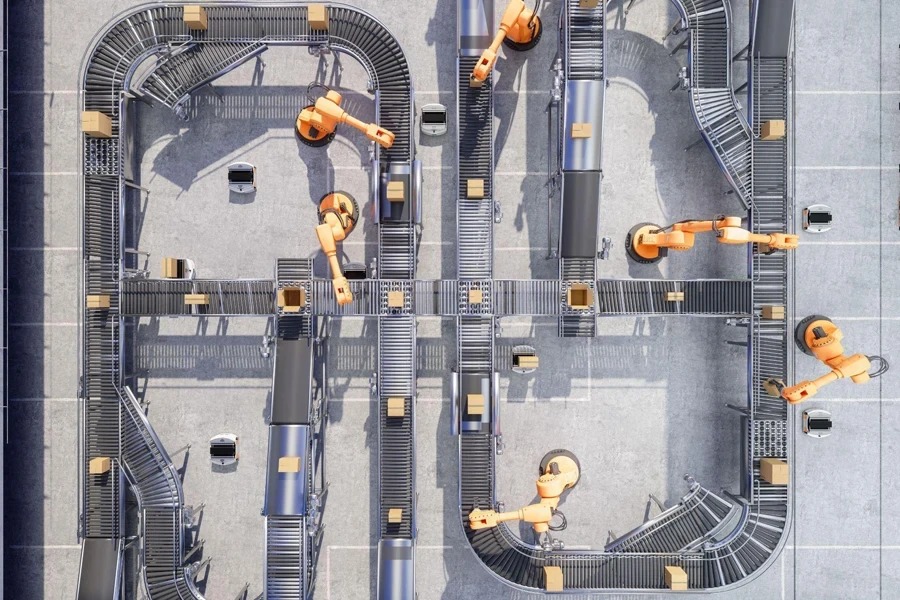

Alors que la tendance à la robotique et à l'automatisation continue de croître dans les entrepôts, avec un marché qui devrait atteindre 23.09 milliards de dollars d'ici 2027 selon une étude récente, il est crucial pour les entreprises de comprendre comment intégrer efficacement les robots et les travailleurs humains. Cependant, il existe plusieurs idées fausses courantes concernant la coordination et l’optimisation des tâches entre les humains et les robots dans l’entrepôt.

Mythe n°1 : Taille unique – Les AMR conviennent à tous les styles de préparation de commandes

Une idée fausse très répandue est que les robots mobiles autonomes (AMR) peuvent gérer aussi bien tous les styles de préparation de commandes. Cependant, la réalité est que différents AMR se spécialisent dans différents flux de travail. Certains de ces flux de travail incluent les robots vers les marchandises, les marchandises vers la personne, le suivi du robot, les robots de transit et les déplacements de palettes complètes.

Pour obtenir la meilleure combinaison de robotique dans votre centre de distribution, vous aurez peut-être besoin de différents AMR provenant de différents fournisseurs pour satisfaire chaque processus. Cela peut entraîner des complexités d'intégration, car chaque système AMR peut avoir ses propres exigences et interfaces.

La clé pour relever ce défi consiste à utiliser un partenaire d'intégration, tel qu'un logiciel intelligent et des technologies mobiles, pour orchestrer et optimiser ces processus. Cette approche logicielle peut vous aider à tirer le meilleur parti des robots et à réduire le temps et les efforts des collègues humains, souvent sans nécessiter de nouveaux systèmes d'automatisation ni de modifications de l'agencement des entrepôts ou des systèmes de stockage.

Mythe n°2 : Votre WMS est le meilleur outil pour gérer les flux de travail homme-robot

Une autre croyance répandue est que votre système de gestion d’entrepôt (WMS) existant est le meilleur outil pour gérer les flux de travail impliquant à la fois des humains et des robots. Cependant, la plupart des solutions WMS suivent une logique de base et des chemins de sélection de séquences de localisation lors de l'attribution du travail, sans tenir compte de l'optimisation des lots et des chemins dans le contexte de la collaboration homme-robot.

Pour véritablement optimiser la prise de décision et l'exécution des tâches dans un système impliquant des humains et des robots, il est essentiel de mettre en œuvre une couche supplémentaire qui synchronise les trois composants sous une seule entité de contrôle. Les solutions WMS manquent souvent de cette fonctionnalité, car elles suivent généralement une séquence d'emplacements fixes utilisant un chemin serpent autour de l'installation, ce qui n'est pas toujours optimal.

Même si un WMS dispose de chemins optimisés, ils sont souvent codés en dur et peu flexibles. Pour parvenir à une approche véritablement dynamique, une solution permettant des ajustements intuitifs en temps réel est nécessaire. Cette couche d'optimisation supplémentaire peut contribuer à garantir que les humains et les robots travaillent ensemble efficacement, minimisant ainsi le temps et les efforts perdus.

Mythe n°3 : le logiciel AMR peut parfaitement optimiser la coordination des humains et des robots

Beaucoup de gens pensent que les logiciels fournis par les fournisseurs d’AMR sont capables d’optimiser parfaitement la coordination entre les humains et les robots. Cependant, il est important de comprendre que les AMR sont conçus pour optimiser les performances des robots, pas nécessairement celles des humains.

Il existe deux processus courants impliquant les AMR : les styles de suivi du robot/cobot et la sélection de zones. Lors du prélèvement par cobot, un humain suit le robot, souvent en fonction des tâches attribuées par le WMS. La sélection de zones maintient les humains dans une zone fixe, réduisant ainsi les déplacements humains mais exigeant que les cueilleurs soient affectés aux zones appropriées et prêts pour les AMR. Les deux approches peuvent être assez statiques et ne pas optimiser pleinement les déplacements humains.

La véritable optimisation implique trois aspects clés : la priorisation du travail, l'optimisation des lots et la recherche du chemin de prélèvement le plus efficace. Dans le meilleur des cas, un système devrait prendre en compte ces priorités juste à temps, en augmentant la densité de prélèvement et en créant de meilleurs lots. À mesure que de nouvelles commandes entrent dans le système, elles doivent être automatiquement classées et hiérarchisées de manière appropriée. Les responsables et superviseurs d'entrepôt doivent avoir un contrôle total sur l'évolution de la priorité de leurs commandes, garantissant que le système fonctionne à la demande et fournit toujours un travail prioritaire lorsqu'un utilisateur le demande.

Mythe n°4 : les robots à eux seuls peuvent minimiser les déplacements des travailleurs

Une autre idée fausse très répandue est que les robots eux-mêmes peuvent minimiser les déplacements des travailleurs dans l’entrepôt. Même si le prélèvement par zone peut réduire les déplacements humains en gardant les travailleurs dans une zone spécifique, il est peu probable que le prélèvement par cobot donne le même résultat.

Dans le prélèvement cobot, le travailleur humain se déplace dans l’entrepôt avec le robot, en suivant le même chemin. Même si une trajectoire optimisée du robot peut conduire à un itinéraire plus efficace pour l'humain, le concept implique toujours que l'humain et le robot soient liés, ce qui n'est pas toujours l'approche la plus efficace.

En revanche, la sélection par zones peut réduire les déplacements humains, mais il s'agit d'un système très rigide. Dans ce scénario, les humains sont affectés à des zones spécifiques et doivent être présents lorsqu'un robot arrive pour récupérer et charger des articles. Si un travailleur doit faire une pause ou n’est pas remplacé, la solution entière peut commencer à s’effondrer. De plus, équilibrer la main-d'œuvre dans un système basé sur des zones peut s'avérer difficile, car les demandes de préparation de commandes peuvent varier considérablement d'un jour à l'autre, conduisant à un personnel sous-utilisé ou surchargé de travail dans certaines zones.

Pour minimiser réellement les déplacements des travailleurs, il est essentiel d’harmoniser les déplacements des robots et des humains. Cette approche permet aux travailleurs de se déplacer de manière dynamique vers le lieu de prélèvement le plus optimisé et d'y rencontrer l'AMR, réduisant ainsi les déplacements tout en conservant la flexibilité. En incorporant une couche d'orchestration qui minimise le temps passé par les travailleurs sur le front de prélèvement, les entreprises peuvent créer un système plus efficace et plus adaptable qui optimise les performances des humains et des robots.

Mythe n°5 : les systèmes existants sont suffisants pour orchestrer le travail homme-robot

Enfin, il existe une croyance répandue selon laquelle les systèmes existants, tels que les logiciels WMS et AMR, suffisent à orchestrer le travail des humains et des robots dans l’entrepôt. Cependant, ces systèmes manquent souvent de véritables capacités d'orchestration et se concentrent davantage sur le choix le plus simple, lorsqu'un robot est déjà présent dans la même allée.

Pour parvenir à une véritable optimisation, il est crucial d’incorporer un logiciel système et une intelligence artificielle (IA) qui fournissent l’intelligence nécessaire. L'objectif principal de l'optimisation doit être de minimiser le chemin de sélection humain, qui est souvent négligé par les systèmes AMR et WMS.

La véritable orchestration et l'optimisation ne suivent pas une approche de sélection rigide basée sur des zones. Au lieu de cela, ils utilisent un modèle hybride dans lequel le système prend des décisions dynamiques à différents moments pour réduire les déplacements humains. Cette flexibilité et cette prise de décision dynamique distinguent la véritable orchestration et l’optimisation des systèmes traditionnels.

Par exemple, dans un flux de travail de préparation pris en charge par l'AMR, un travailleur peut éviter de marcher inutilement en prélevant des articles dans un bac sur un AMR, en dirigeant l'AMR vers un système de convoyeur pour le décharger, puis en déclenchant le déplacement d'un autre robot pour que le travailleur puisse le décharger. continuer à cueillir. Les interfaces avec les robots et les travailleurs peuvent être dirigées vocalement, à l'instar des systèmes de sélection vocale conventionnels, les travailleurs confirmant leur travail à l'aide de la voix, d'un scan, de la RFID ou d'écrans ou de lumières montés sur le robot.

Conclusion

En conclusion, l’intégration de robots et de travailleurs humains dans l’entrepôt est un processus complexe qui nécessite une compréhension approfondie des différents défis et idées fausses entourant le sujet. En démystifiant ces cinq mythes courants, les entreprises peuvent mieux comprendre l’importance d’une orchestration et d’une optimisation efficaces pour tirer pleinement parti des avantages de la collaboration homme-robot.

Pour réussir l'intégration des robots et des humains dans l'entrepôt, les entreprises doivent relever les défis liés à la main-d'œuvre en incorporant des robots dans plusieurs flux de travail, en répartissant dynamiquement les travailleurs et les robots pour maximiser la productivité et en améliorant l'ergonomie et la sécurité. En utilisant des logiciels intelligents, l’IA et une approche flexible et hybride de l’orchestration, les entreprises peuvent libérer le véritable potentiel de la collaboration homme-robot et garder une longueur d’avance dans un monde de plus en plus automatisé.

Vous recherchez une solution logistique avec des prix compétitifs, une visibilité complète et un support client facilement accessible ? Vérifiez Marché de la logistique Chovm.com dès aujourd’hui.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu