L'année 2025 a vu une forte augmentation de la demande de mouleurs par injection de plastique, stimulée par les progrès réalisés dans tous les secteurs. Cet article fournit une analyse approfondie des facteurs cruciaux à prendre en compte lors de la sélection d'un mouleur par injection de plastique, offrant des informations et une assistance précieuses aux acheteurs professionnels. Lisez la suite pour découvrir comment naviguer efficacement sur ce marché florissant.

Sommaire :

– Un marché florissant pour les mouleurs par injection de plastique

– Facteurs clés à prendre en compte lors de la sélection d’un mouleur par injection de plastique

– Fonctionnalités avancées des mouleurs d’injection plastique modernes

– Tendances futures du moulage par injection plastique

– Pour conclure

Un marché florissant pour les mouleurs par injection de plastique

Aperçu du marché mondial en expansion

Le marché mondial des machines de moulage par injection de plastique connaît une croissance rapide, stimulé par une demande croissante dans divers secteurs. En 2023, le marché valait 11.7 milliards USD et devrait atteindre 17.8 milliards USD d'ici 2032, avec un TCAC de 4.77 %. Le besoin de composants en plastique dans les secteurs de l'automobile, de l'emballage, de la santé et de l'électronique grand public est un moteur de croissance clé. L'Asie-Pacifique est en tête du marché en raison d'une industrialisation rapide et d'une industrie automobile en plein essor.

La taille du marché devrait passer de 10.05 milliards USD en 2023 à 13.78 milliards USD en 2030, avec un TCAC de 5.36 %. Cette croissance est alimentée par les progrès des machines et l'utilisation croissante de matériaux respectueux de l'environnement. L'industrie automobile reste un consommateur primaire, exigeant des composants en plastique légers et durables. La dépendance du secteur de l'emballage au plastique pour son efficacité et sa polyvalence stimule également l'expansion du marché.

En 2023, les machines hydrauliques dominaient le marché en raison de leurs capacités de pression d'injection élevées et de leur rentabilité. Cependant, les machines hybrides devraient gagner du terrain entre 2024 et 2032 en raison de leur efficacité et de leur précision accrues. La catégorie de force de 201 à 500 tonnes a dominé le marché en 2023 et devrait connaître le TCAC le plus élevé au cours de la période de prévision, répondant à la demande croissante de pièces moulées de taille moyenne.

Analyse approfondie du marché et dynamiques clés

Les machines de moulage par injection de plastique sont essentielles pour la fabrication d'une large gamme de produits, des pièces automobiles aux dispositifs médicaux. La croissance du marché est soutenue par les avancées technologiques qui améliorent l'efficacité et la précision des machines. Des innovations telles que les systèmes servo-hydrauliques ont réduit la consommation d'énergie, tandis que l'intégration de l'automatisation et de la robotique a optimisé les processus de production, minimisant les temps d'arrêt et les coûts d'exploitation.

L'évolution du secteur automobile vers des composants plus légers pour améliorer l'efficacité énergétique et réduire les émissions est un facteur déterminant du marché. Le moulage par injection de plastique est idéal pour produire des pièces complexes comme les tableaux de bord, les pare-chocs et les boîtiers de batterie pour les véhicules électriques. De même, la dépendance du secteur de la santé au plastique pour les dispositifs médicaux comme les seringues et les instruments chirurgicaux stimule la demande de machines de moulage par injection, garantissant une qualité constante et des capacités de production de masse.

Le comportement des consommateurs évolue vers des produits durables, favorisant l’adoption de machines respectueuses de l’environnement et économes en énergie. Cette tendance se manifeste par l’utilisation croissante de plastiques recyclés et biodégradables. En outre, le marché assiste à une évolution vers les canaux de vente directe, permettant aux fabricants d’établir des relations plus étroites avec les clients, d’améliorer la qualité du service et de comprendre les besoins des clients. Cette évolution devrait enregistrer le TCAC le plus élevé de 2024 à 2032, car elle élimine les coûts intermédiaires et augmente potentiellement les marges bénéficiaires.

Progrès technologiques et innovations du marché

Les avancées technologiques transforment l'industrie du moulage par injection de plastique, les technologies de l'Industrie 4.0 jouant un rôle essentiel. Les capteurs intelligents, l'IoT et l'IA améliorent les performances des machines en permettant la maintenance prédictive, la surveillance en temps réel et le fonctionnement autonome. Ces technologies augmentent l'efficacité de la production, réduisent les erreurs humaines et garantissent une production de haute qualité, faisant du moulage par injection une méthode de fabrication compétitive et attrayante.

Le développement de machines de moulage par injection hybrides, combinant la précision des machines électriques à la puissance des systèmes hydrauliques, constitue une innovation notable. Ces machines offrent une efficacité, une précision et une répétabilité améliorées, ce qui les rend adaptées à des secteurs tels que l'automobile et les biens de consommation. Les machines hybrides devraient enregistrer le TCAC le plus élevé entre 2024 et 2032, en raison du besoin de solutions de fabrication économes en énergie et respectueuses de l'environnement.

La durabilité est un facteur déterminant qui influence les tendances du marché. Les fabricants s'efforcent de réduire l'empreinte carbone de leurs machines en améliorant l'efficacité énergétique et en utilisant des matériaux respectueux de l'environnement. La tendance vers un modèle d'économie circulaire dans la fabrication a mis davantage l'accent sur la durabilité des machines et la facilité d'entretien, garantissant ainsi une durée de vie plus longue et un impact environnemental moindre.

Facteurs clés à prendre en compte lors de la sélection d'un mouleur par injection de plastique

Performances et efficacité

Les performances et l'efficacité sont des éléments essentiels lors du choix d'une machine de moulage par injection de plastique. Une machine à hautes performances peut avoir un impact significatif sur la vitesse de production et la qualité du produit. Les machines de moulage par injection de plastique modernes sont souvent dotées de commandes informatiques avancées, garantissant un rendement précis et constant. Ces commandes gèrent la pression, la température et la vitesse d'injection, ce qui améliore l'efficacité et réduit les temps de cycle.

La consommation d'énergie est un facteur majeur d'efficacité. Les anciens modèles consomment plus d'énergie, ce qui augmente les coûts d'exploitation. Les modèles contemporains sont conçus avec des composants économes en énergie tels que des variateurs de fréquence (VFD) et des servomoteurs, adaptant la consommation d'énergie de la machine aux exigences de production spécifiques, réduisant ainsi la consommation globale et contribuant aux économies de coûts.

Les capacités de maintenance prédictive améliorent également l'efficacité. Les machines équipées de capteurs et de la technologie IoT peuvent prédire les pannes potentielles et les besoins de maintenance, réduisant ainsi les temps d'arrêt et prolongeant la durée de vie des équipements. Cette approche de maintenance proactive garantit une production continue et évite les interruptions coûteuses.

Spécifications techniques

Les spécifications techniques sont primordiales lors de l'évaluation des moules d'injection plastique. Les spécifications clés comprennent la force de serrage, la capacité d'injection et la taille du moule. La force de serrage, mesurée en tonnes, détermine la capacité de la machine à maintenir le moule fermé pendant le processus d'injection. Par exemple, une machine de 100 tonnes convient aux pièces de petite à moyenne taille, tandis que les pièces plus grandes peuvent nécessiter une machine avec une force de serrage de 500 tonnes ou plus.

La capacité d'injection, généralement mesurée en centimètres cubes (cc), définit le volume maximal de plastique qui peut être injecté dans le moule. Cette spécification doit correspondre aux exigences de volume de la pièce pour garantir la qualité. De plus, la taille du moule et les dimensions du plateau doivent s'adapter au moule spécifique utilisé en production.

D'autres facteurs techniques importants incluent le diamètre de la vis de la machine, qui affecte la capacité de plastification, et la pression d'injection, qui influence le flux de matière dans le moule. Les machines avec des diamètres de vis réglables et des pressions d'injection élevées offrent une plus grande flexibilité et peuvent traiter une plus large gamme de matériaux et de complexités de pièces.

Compatibilité des matériaux

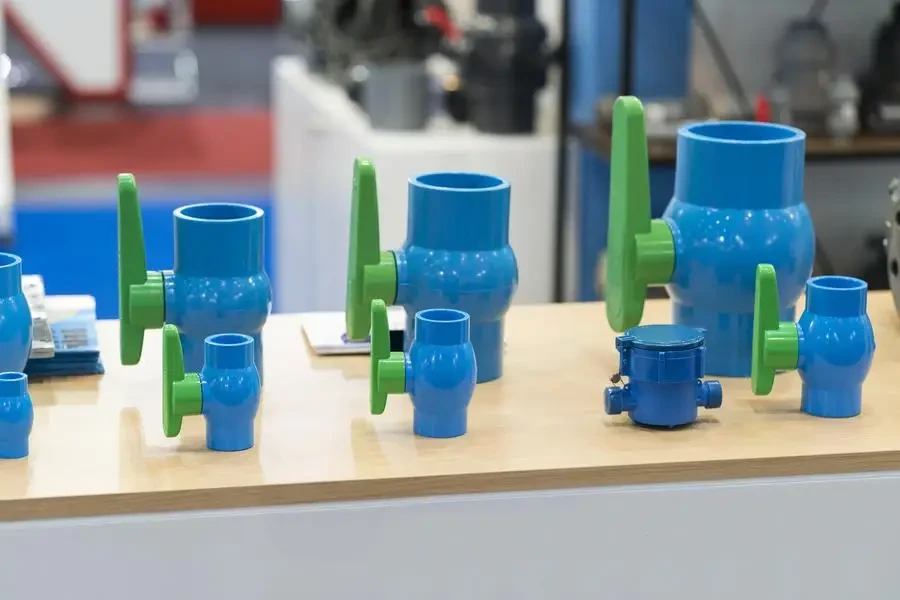

La compatibilité des matériaux est cruciale lors du choix d'un mouleur par injection de plastique. Différents plastiques ont des propriétés et des exigences de traitement uniques. Les matériaux courants comprennent les thermoplastiques comme le polypropylène (PP), le polyéthylène (PE) et l'acrylonitrile butadiène styrène (ABS).

Par exemple, le polypropylène nécessite un contrôle précis de la température en raison de son point de fusion relativement bas, tandis que l'ABS exige des températures et des pressions plus élevées pour des résultats optimaux. Les machines dotées de systèmes de contrôle de température avancés et de capacités haute pression sont mieux adaptées à la manipulation de matériaux aussi divers.

Certaines applications peuvent impliquer des matériaux composites ou des plastiques renforcés, nécessitant des machines de moulage par injection spécialisées avec une résistance à l'usure et une protection contre la corrosion améliorées. Les machines dotées de composants en acier trempé et de revêtements résistants à la corrosion sont idéales pour ces applications exigeantes, garantissant une longévité et des performances constantes.

Considérations de coût et de budget

Le coût d'une presse à injection plastique est un facteur important pour toute entreprise. Les prix varient considérablement en fonction de la taille de la machine, de ses capacités et des avancées technologiques. Les machines d'entrée de gamme peuvent coûter environ 50,000 500,000 $, tandis que les modèles avancés avec des forces de serrage élevées et des systèmes de contrôle sophistiqués peuvent dépasser XNUMX XNUMX $.

Toutefois, le prix d’achat initial n’est pas le seul coût à prendre en compte. Les coûts d’exploitation, notamment la consommation d’énergie, la maintenance et la main-d’œuvre, ont également un impact sur le budget global. Les machines économes en énergie, bien que potentiellement plus chères au départ, peuvent entraîner des économies substantielles au fil du temps grâce à une consommation d’énergie réduite.

Les entreprises doivent également tenir compte des possibilités de mises à niveau futures. Les machines offrant des composants modulaires et des mises à jour logicielles peuvent prolonger la durée de vie de l'équipement et s'adapter à l'évolution des besoins de production sans nécessiter de remplacement complet. Cette flexibilité peut être une solution rentable pour maintenir la compétitivité.

Normes de sécurité et certifications

Les normes de sécurité et les certifications ne sont pas négociables lors du choix d'une machine à injection plastique. La conformité aux normes internationales telles que la norme ISO 20430 garantit que l'équipement répond à des critères de sécurité rigoureux. Les machines conformes à ces normes sont équipées de boutons d'arrêt d'urgence, de dispositifs de protection et de systèmes de verrouillage pour protéger les opérateurs des dangers.

Les certifications d'organismes reconnus tels que CE (Conformité Européenne) et UL (Underwriters Laboratories) indiquent que la machine a été testée et certifiée pour la sécurité et les performances. Ces certifications garantissent que l'équipement est fiable et sûr pour une utilisation dans divers environnements industriels.

Des audits de sécurité et des contrôles de maintenance réguliers sont essentiels pour garantir le respect continu des normes de sécurité. Les machines équipées de systèmes de surveillance de sécurité peuvent alerter les opérateurs des problèmes potentiels, ce qui permet d'intervenir en temps opportun et d'éviter les accidents. Investir dans des équipements qui accordent la priorité à la sécurité protège les travailleurs et minimise le risque de temps d'arrêt coûteux et de responsabilités juridiques.

Fonctionnalités avancées des mouleurs d'injection plastique modernes

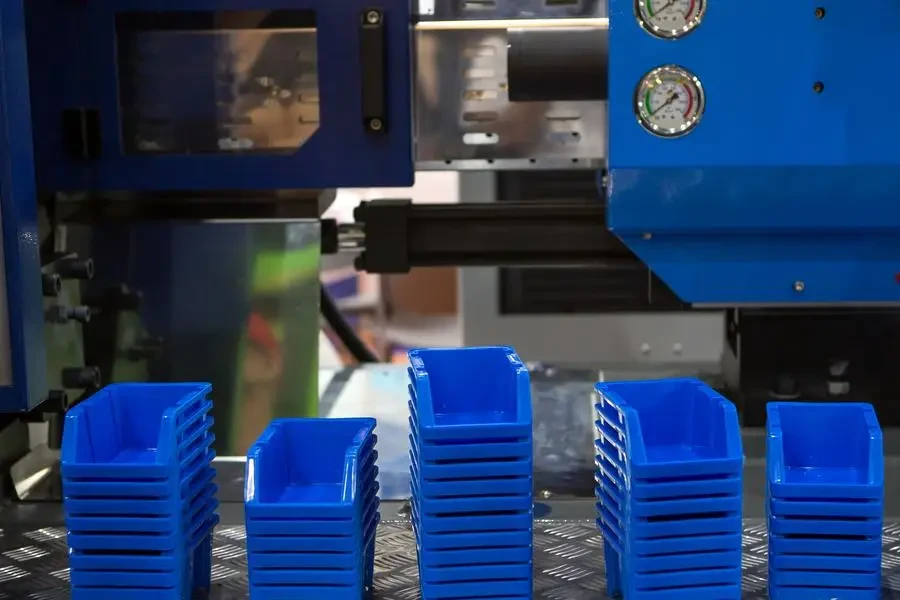

Les mouleurs d’injection plastique modernes sont dotés de fonctionnalités avancées qui améliorent la fonctionnalité, l’efficacité et la polyvalence, répondant aux demandes évolutives de l’industrie manufacturière.

Systèmes de contrôle informatisés

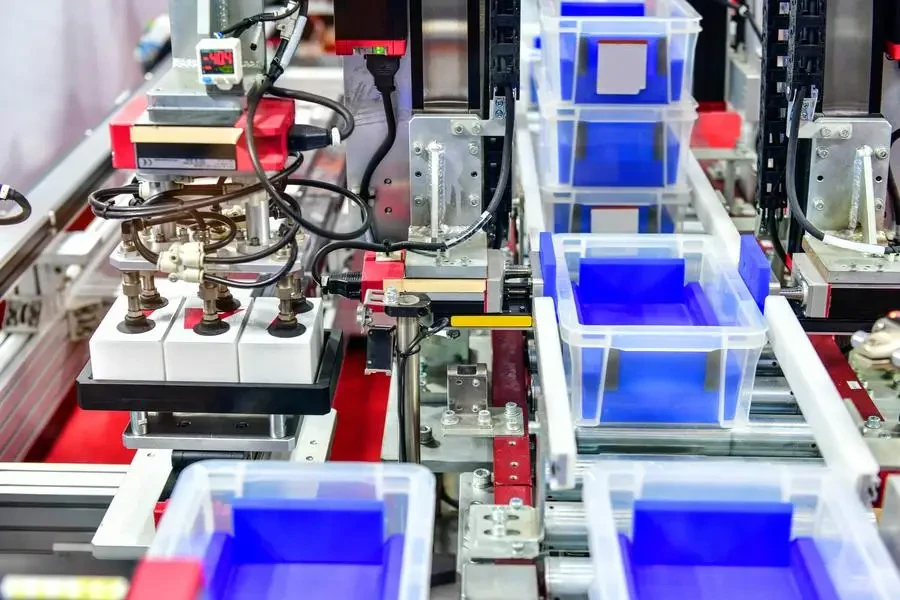

L’intégration de systèmes de contrôle informatisés constitue une avancée majeure. Ces systèmes permettent un contrôle précis du processus d’injection, notamment de la température, de la pression et de la vitesse. En utilisant des algorithmes avancés et des données en temps réel provenant de capteurs, les systèmes de contrôle informatisés garantissent une qualité de produit constante et réduisent les défauts.

Ces systèmes offrent des interfaces conviviales, permettant aux opérateurs de surveiller et d'ajuster facilement les paramètres. Des fonctionnalités telles que les automates programmables (PLC) et les interfaces homme-machine (IHM) offrent des commandes intuitives et des diagnostics détaillés, facilitant un fonctionnement et un dépannage efficaces.

Moulage multi-matériaux et multi-composants

Les capacités de moulage multi-matériaux et multi-composants sont de plus en plus importantes dans la fabrication moderne. Ces caractéristiques permettent la production de pièces complexes avec plusieurs matériaux ou couleurs en un seul cycle de moulage. Les machines dotées de plusieurs unités d'injection et de moules spécialisés peuvent combiner différents matériaux, tels que des plastiques durs et souples, créant ainsi des pièces aux fonctionnalités et à l'esthétique améliorées.

Par exemple, les composants automobiles nécessitent souvent une combinaison de matériaux rigides et flexibles pour obtenir les caractéristiques de performance souhaitées. Les machines de moulage multi-matériaux peuvent produire ces composants de manière efficace, réduisant ainsi le temps et les coûts d'assemblage tout en garantissant des résultats de haute qualité.

Systèmes de contrôle de qualité intégrés

Le contrôle de la qualité est essentiel dans le processus de moulage par injection, et les machines modernes sont équipées de systèmes de contrôle de la qualité intégrés pour garantir la précision et la cohérence. Ces systèmes utilisent des capteurs et des caméras pour surveiller les aspects du processus de moulage, tels que la température, la pression et les dimensions des pièces. Tout écart par rapport aux paramètres définis est détecté en temps réel, ce qui permet de prendre des mesures correctives immédiates.

Certaines machines avancées sont équipées de systèmes d'inspection automatisés utilisant la technologie de vision industrielle pour détecter les défauts et mesurer les dimensions critiques. Cette intégration minimise le besoin d'inspections manuelles et garantit que seules des pièces de haute qualité sont produites.

Technologies économes en énergie

L'efficacité énergétique est essentielle dans les mouleurs de plastique par injection modernes, motivée par la nécessité de réduire les coûts opérationnels et l'impact environnemental. De nombreuses machines intègrent désormais des technologies économes en énergie telles que des servomoteurs, des variateurs de fréquence et des matériaux isolants avancés. Ces technologies optimisent la consommation d'énergie en ajustant la consommation d'énergie en fonction des exigences spécifiques de chaque cycle de moulage.

Par exemple, les servomoteurs permettent un contrôle précis des mouvements de la machine, réduisant ainsi le gaspillage d'énergie et améliorant l'efficacité globale. Les variateurs de fréquence ajustent la vitesse du moteur en fonction de la charge, réduisant ainsi encore la consommation d'énergie. Des matériaux isolants avancés aident à maintenir des températures constantes dans la machine, minimisant ainsi les pertes de chaleur et la consommation d'énergie.

Maintenance prédictive et intégration IoT

La maintenance prédictive et l'intégration de l'IoT transforment la maintenance et le fonctionnement des mouleurs à injection de plastique. Les machines équipées de capteurs IoT peuvent collecter et analyser des données sur divers paramètres, tels que la température, la pression et les vibrations. Ces données prédisent les pannes potentielles et les besoins de maintenance, ce qui permet d'intervenir de manière proactive avant que les problèmes ne s'aggravent.

La maintenance prédictive réduit les temps d'arrêt et prolonge la durée de vie des équipements. En identifiant et en résolvant les problèmes à un stade précoce, les entreprises peuvent éviter des réparations et des remplacements coûteux, garantissant ainsi une production continue et des performances optimales. L'intégration IoT permet également une surveillance et un contrôle à distance, offrant aux opérateurs des informations en temps réel et la possibilité de gérer les machines depuis n'importe où.

Tendances futures du moulage par injection plastique

À mesure que la technologie évolue, l’industrie du moulage par injection de plastique est sur le point de connaître plusieurs tendances passionnantes axées sur l’amélioration de l’efficacité, de la durabilité et de la précision de la fabrication.

Industrie 4.0 et fabrication intelligente

L'industrie 4.0 et la fabrication intelligente révolutionnent le secteur du moulage par injection de plastique. L'intégration de technologies avancées telles que l'intelligence artificielle (IA), l'apprentissage automatique et l'analyse de données volumineuses permet aux fabricants d'optimiser leurs processus et d'améliorer leur productivité. Les systèmes de fabrication intelligents analysent de vastes quantités de données en temps réel, identifient des tendances et effectuent des ajustements pour améliorer l'efficacité et la qualité des produits.

Par exemple, les algorithmes d’IA peuvent optimiser les paramètres d’injection en fonction des données historiques, ce qui garantit un rendement constant et réduit les défauts. Les modèles d’apprentissage automatique peuvent prévoir les besoins de maintenance et identifier les problèmes potentiels avant qu’ils n’affectent la production. Ces avancées conduisent à des processus de fabrication plus agiles et plus réactifs, permettant aux entreprises de répondre efficacement aux demandes changeantes du marché.

Matériaux durables et respectueux de l'environnement

La durabilité est une préoccupation croissante dans l'industrie manufacturière, et le secteur du moulage par injection de plastique ne fait pas exception. On met de plus en plus l'accent sur l'utilisation de matériaux durables et écologiques pour réduire l'impact environnemental des produits en plastique. Les plastiques biodégradables, les matériaux recyclés et les polymères biosourcés gagnent en popularité comme alternatives aux plastiques traditionnels à base de pétrole.

Les machines de moulage par injection sont conçues pour traiter efficacement ces nouveaux matériaux, en garantissant qu'ils peuvent être traités sans compromettre la qualité. Les progrès de la science des matériaux conduisent à des plastiques écologiques de haute performance qui offrent des propriétés comparables à celles des matériaux conventionnels, ce qui les rend adaptés à une large gamme d'applications.

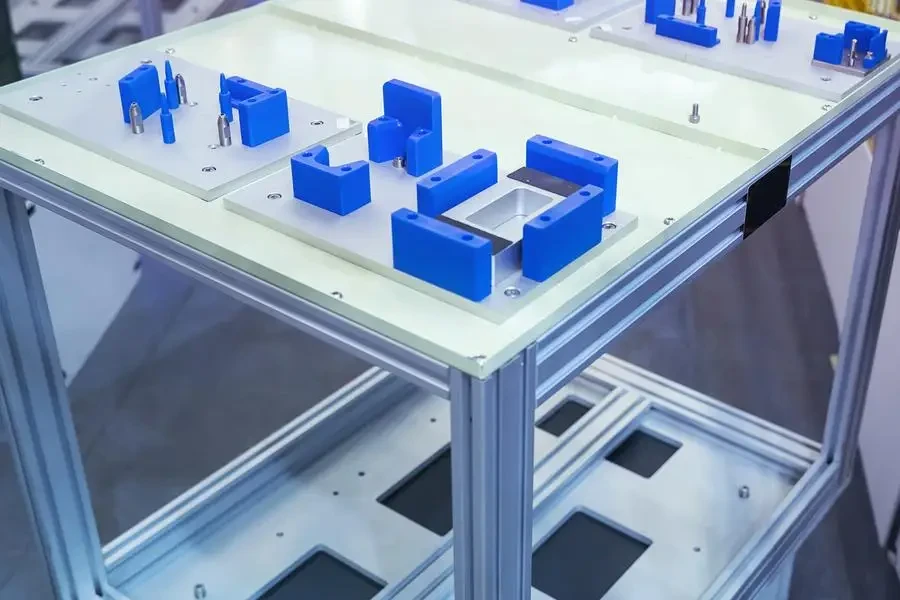

Fabrication additive et processus hybrides

La fabrication additive, également connue sous le nom d'impression 3D, complète les procédés traditionnels de moulage par injection, donnant naissance à des techniques de fabrication hybrides. Ces procédés hybrides combinent les atouts des deux technologies, permettant la production de pièces complexes et personnalisées avec une grande précision et une grande efficacité.

Par exemple, la fabrication additive permet de créer des inserts de moule ou des prototypes complexes, qui sont ensuite utilisés dans le processus de moulage par injection pour produire les pièces finales. Cette approche permet un prototypage rapide et réduit le temps et le coût associés à la fabrication des moules. La fabrication hybride est particulièrement avantageuse pour les séries de production en faible volume et les produits hautement personnalisés, offrant aux fabricants une plus grande flexibilité et des possibilités d'innovation.

Récapitulation

En résumé, le choix du bon mouleur par injection de plastique implique une prise en compte minutieuse de facteurs tels que les performances, les spécifications techniques, la compatibilité des matériaux, le coût et les normes de sécurité. Des fonctionnalités avancées telles que les systèmes de contrôle informatisés, le moulage multi-matériaux, le contrôle qualité intégré, les technologies économes en énergie et la maintenance prédictive transforment l'industrie, améliorent l'efficacité et garantissent une production de haute qualité. Alors que l'industrie évolue vers la fabrication intelligente, la durabilité et les processus hybrides, les entreprises doivent se tenir au courant de ces tendances pour rester compétitives et répondre aux demandes changeantes du marché.