En 2025, le marché des aléseuses est en plein essor, porté par les avancées technologiques et la demande industrielle croissante. Cet article fournit une analyse approfondie des facteurs de sélection clés, notamment la spécificité de l'application, les spécifications de la machine et les considérations de coût. Il offre des conseils précieux aux acheteurs professionnels pour prendre des décisions éclairées, garantissant des performances et une rentabilité optimales.

Sommaire :

-Aperçu du marché des aléseuses

-Introduction et analyse détaillées du marché des aléseuses

-Facteurs clés lors de la sélection d'une aléseuse

-Innovations dans la technologie des aléseuses

-Considérations environnementales dans les opérations d'alésage

- Tendances futures dans la technologie des aléseuses

-En conclusion

Aperçu du marché des aléseuses

Le marché mondial des aléseuses a connu une croissance significative ces dernières années. En 2023, le marché valait environ 4.4 milliards USD et devrait atteindre 6.2 milliards USD d'ici 2030, avec un TCAC de 5.0 %. Cette croissance est tirée par les progrès des technologies de fabrication et la demande croissante d'industries telles que l'automobile, l'aérospatiale et la machinerie lourde. Le segment d'utilisation finale du transport devrait connaître la croissance la plus importante, atteignant 2.9 milliards USD d'ici 2030 avec un TCAC de 5.3 %, tandis que le segment des machines générales devrait croître à un TCAC de 4.4 %.

Au niveau régional, le marché américain a été estimé à 1.2 milliard USD en 2023, et le marché chinois devrait croître à un TCAC impressionnant de 7.6 %, pour atteindre 1.4 milliard USD d'ici 2030. Les autres marchés importants comprennent le Japon, le Canada, l'Allemagne et la région Asie-Pacifique au sens large, qui devraient tous contribuer à la croissance globale du marché des aléseuses.

Introduction et analyse détaillées du marché des aléseuses

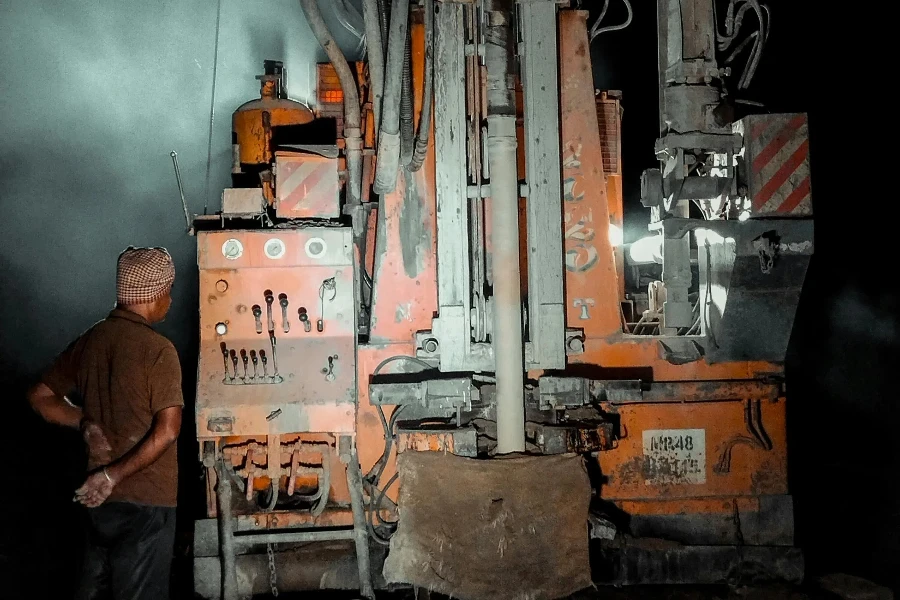

Les aléseuses sont essentielles pour l'usinage de précision, en particulier dans les industries qui nécessitent une grande précision et des finitions lisses, telles que l'automobile, l'aérospatiale et la machinerie lourde. Ces machines sont conçues pour agrandir et finir les trous pré-percés ou moulés avec une grande précision, garantissant que le diamètre, la finition de surface et la tolérance répondent à des spécifications exactes. Le marché est segmenté en types d'alésage fin et d'alésage grossier, chacun répondant à des besoins différents en fonction du matériau et des conditions de coupe.

Les progrès technologiques ont considérablement amélioré les performances et la polyvalence des aléseuses. Des innovations telles que les revêtements et matériaux avancés pour les arêtes de coupe, notamment le diamant polycristallin (PCD) et le nitrure de bore cubique (CBN), offrent une résistance à l'usure supérieure et une durée de vie de l'outil plus longue. De plus, les têtes d'alésage à commande numérique permettent des réglages en temps réel pendant l'usinage, offrant une précision inégalée et réduisant les erreurs. L'intégration de la technologie des capteurs pour la maintenance prédictive a encore optimisé le processus d'usinage et réduit les temps d'arrêt.

Malgré ces avancées, le marché des aléseuses est confronté à des défis. Maintenir la précision sur une large gamme de matériaux, gérer la génération de chaleur et répondre à la tendance à la miniaturisation dans des secteurs tels que l'électronique et les appareils médicaux sont des problèmes récurrents. Les fabricants explorent des techniques de refroidissement avancées et développent des outils plus robustes et plus polyvalents pour relever ces défis. La pression sur les coûts dans le secteur manufacturier entraîne également le besoin d'aléseuses plus efficaces, capables de fournir des performances élevées tout en minimisant les temps d'arrêt et les déchets.

Facteurs clés lors du choix d'une aléseuse

Spécificité de l'application

Lors du choix d'une aléseuse, le premier facteur à prendre en compte est l'application spécifique pour laquelle elle sera utilisée. Différentes aléseuses sont conçues pour gérer différentes tâches, telles que l'alésage de précision, l'alésage au gabarit, l'alésage au tour, l'alésage vertical et l'alésage horizontal. Par exemple, les aléseuses de précision sont idéales pour produire des surfaces cylindriques internes de haute précision, tandis que les aléseuses à gabarit sont adaptées à la création de trous aux dimensions et aux emplacements précis. Comprendre les exigences spécifiques de la tâche aidera à choisir le type de machine approprié.

Les aléseuses de précision utilisent généralement des opérations de coupe à un seul point pour atteindre une précision de ± 0.0001 pouce, ce qui les rend adaptées aux tâches de haute précision telles que la finition des surfaces de roulement internes. En revanche, les aléseuses horizontales, qui peuvent traiter des pièces plus grandes et offrent des capacités multifonctionnelles telles que le fraisage et le perçage, sont plus adaptées aux applications lourdes qui nécessitent de la polyvalence.

La complexité de la pièce, les tolérances requises et le matériau travaillé sont des éléments essentiels à prendre en compte. Par exemple, les matériaux à dureté élevée, comme l'acier inoxydable, peuvent nécessiter des machines équipées d'outils en carbure ou en diamant pour maintenir la précision et l'efficacité.

Caractéristiques de la machine

Les spécifications techniques d'une aléseuse sont essentielles pour garantir qu'elle répond aux exigences de votre application. Les spécifications clés comprennent la vitesse de broche, la vitesse d'avance, la vitesse de coupe et la puissance de la machine. La vitesse de broche, mesurée en tours par minute (RPM), détermine la vitesse de rotation de l'outil de coupe et peut affecter la qualité de la finition et l'efficacité du processus d'usinage. Des vitesses de broche plus élevées sont généralement requises pour les finitions plus fines et les matériaux plus durs.

La vitesse d'avance, souvent mesurée en pouces par minute (IPM), indique la vitesse à laquelle l'outil de coupe avance dans le matériau. Un équilibre approprié entre la vitesse de la broche et la vitesse d'avance est essentiel pour éviter l'usure de l'outil et obtenir la finition de surface souhaitée. La vitesse de coupe, la vitesse à laquelle le tranchant de l'outil se déplace le long de la surface de la pièce, joue également un rôle important dans la détermination de l'efficacité et de la qualité du processus d'alésage.

Les besoins en puissance de la machine, généralement exprimés en chevaux-vapeur (HP), doivent être adaptés au taux d'enlèvement de matière et à la dureté du matériau usiné. Par exemple, les aléseuses travaillant avec des matériaux comme l'acier inoxydable et la fonte, qui ont des besoins en puissance unitaire plus élevés, auront besoin de moteurs plus puissants pour maintenir leurs performances.

Tolérance et Précision

La tolérance et la précision sont des facteurs essentiels dans le choix d'une aléseuse, en particulier pour les applications nécessitant une grande précision. La tolérance d'une aléseuse fait référence à l'écart admissible par rapport aux dimensions spécifiées, qui peut varier en fonction du type de machine et de l'application. Les aléseuses de précision, par exemple, peuvent atteindre des tolérances aussi serrées que ±0.0001 pouce, ce qui les rend adaptées aux applications où la précision dimensionnelle est primordiale.

Les conditions environnementales, la géométrie de l'outil et l'alignement des composants et des dispositifs de la machine influencent également la précision du processus d'alésage. L'utilisation de fluides de coupe peut aider à maintenir la température de l'outil, à réduire l'usure et à permettre des vitesses de coupe et des avances plus élevées, améliorant ainsi la précision.

De plus, la rigidité de la machine, de la pièce et de l'outil est essentielle pour maintenir la précision pendant le processus d'alésage. Les machines dotées d'une construction robuste et de composants de haute qualité sont moins susceptibles de subir des déformations ou des vibrations, qui peuvent compromettre la précision.

Compatibilité des matériaux

La compatibilité de l'aléseuse avec différents matériaux est un autre élément important à prendre en compte. Les outils d'alésage sont généralement fabriqués en acier rapide (HSS), en carbure, en céramique ou en diamant, chacun étant adapté à différents matériaux et applications. Par exemple, les outils en carbure et en diamant sont préférés pour l'usinage de matériaux durs comme l'acier inoxydable, tandis que les outils HSS conviennent aux matériaux plus tendres comme l'aluminium et le laiton.

Il est essentiel de bien comprendre les propriétés des matériaux, comme la dureté et l'usinabilité, pour sélectionner la bonne aléseuse et les bons outils. Par exemple, les matériaux à dureté élevée, comme la fonte et l'acier inoxydable, nécessitent des outils avec une résistance à l'usure et des vitesses de coupe plus élevées pour maintenir l'efficacité et la précision.

De plus, le choix du fluide de coupe peut avoir un impact sur le processus d'usinage, en particulier lorsque l'on travaille avec des matériaux qui génèrent une chaleur importante. Les fluides de coupe aident à réduire l'usure des outils, à améliorer la finition de surface et à augmenter les vitesses de coupe, ce qui en fait un élément essentiel des opérations d'alésage.

Coût et budget

Enfin, il faut tenir compte du coût et du budget d'acquisition d'une aléseuse. Le prix des aléseuses varie considérablement en fonction de leur type, de leurs spécifications et de leurs caractéristiques. Les aléseuses automatisées et à commande numérique, qui offrent une précision et une efficacité supérieures, ont tendance à être plus chères que les machines manuelles ou semi-automatiques.

L'investissement dans une aléseuse doit être adapté au retour sur investissement (ROI) attendu et aux besoins spécifiques de l'opération. Pour les opérations à petite échelle ou moins fréquentes, une machine moins coûteuse avec des fonctionnalités de base peut suffire. Cependant, pour une production en grande série ou des applications nécessitant une grande précision, investir dans une machine plus avancée et plus coûteuse peut entraîner des économies de coûts à long terme grâce à une efficacité améliorée et à des temps d'arrêt réduits.

Les coûts de maintenance, le remplacement des outils et la consommation d'énergie doivent également être pris en compte dans le budget global. Les machines ayant une meilleure efficacité énergétique et des besoins de maintenance moindres peuvent réduire considérablement les coûts d'exploitation au fil du temps.

Innovations dans la technologie des aléseuses

Intégration CNC

L'intégration de la technologie de commande numérique par ordinateur (CNC) dans les aléseuses a révolutionné l'industrie en améliorant la précision, l'efficacité et l'automatisation. Les aléseuses CNC sont programmées à l'aide du code G, ce qui permet un contrôle précis du mouvement, de la vitesse et de l'avance de l'outil de coupe. Cette technologie permet d'effectuer des tâches complexes et répétitives avec une intervention humaine minimale, réduisant ainsi le risque d'erreurs et augmentant la productivité.

Les aléseuses CNC peuvent être équipées de fonctions avancées telles que des changeurs d'outils automatiques, qui permettent d'utiliser plusieurs outils en une seule opération sans intervention manuelle. Cette capacité est particulièrement avantageuse pour les applications nécessitant différents outils de coupe pour différentes étapes du processus d'alésage, telles que l'ébauche et la finition.

De plus, la technologie CNC facilite l'utilisation de logiciels de simulation pour modéliser le processus d'alésage avant l'usinage réel, en identifiant les problèmes potentiels et en optimisant les paramètres pour une efficacité et une précision améliorées. Cette capacité prédictive réduit les temps de configuration et minimise le gaspillage de matériaux, contribuant ainsi à la réduction des coûts et à la durabilité environnementale.

Matériaux d'outillage avancés

Le développement de matériaux d'outillage avancés a considérablement amélioré les performances et la durabilité des aléseuses. Les matériaux hautes performances tels que le diamant polycristallin (PCD) et le nitrure de bore cubique (CBN) offrent une dureté et une résistance à l'usure supérieures à celles des outils traditionnels en HSS et en carbure. Ces matériaux permettent des vitesses de coupe plus élevées, une durée de vie plus longue de l'outil et des finitions de surface améliorées, en particulier lors de l'usinage de matériaux durs et abrasifs.

Les outils PCD sont idéaux pour les matériaux non ferreux tels que l'aluminium et les composites, offrant une grande précision et une durée de vie prolongée. Les outils CBN, quant à eux, conviennent aux matériaux ferreux tels que l'acier trempé et la fonte, offrant une excellente stabilité thermique et une excellente résistance à l'usure.

L'utilisation de revêtements avancés, tels que le nitrure de titane (TiN) et l'oxyde d'aluminium (Al2O3), améliore encore les performances des outils en réduisant la friction et la génération de chaleur pendant le processus de coupe. Ces revêtements améliorent l'évacuation des copeaux, réduisent l'usure des outils et permettent des vitesses de coupe plus élevées, ce qui se traduit par une productivité accrue et des économies de coûts.

Automatisation et robotique

L'automatisation et la robotique jouent un rôle de plus en plus important dans l'industrie des aléseuses, améliorant l'efficacité, la précision et la sécurité. Les aléseuses automatisées peuvent effectuer des tâches complexes avec une intervention humaine minimale, réduisant ainsi les coûts de main-d'œuvre et le risque d'erreur. Des systèmes robotisés peuvent être intégrés aux aléseuses pour automatiser la manutention des matériaux, les changements d'outils et les contrôles de qualité, rationalisant ainsi davantage le processus de fabrication.

Par exemple, les bras robotisés peuvent charger et décharger des pièces, les positionner avec précision sur la machine et effectuer des opérations secondaires telles que l'ébavurage et le nettoyage. Ce niveau d'automatisation augmente non seulement la productivité, mais améliore également la sécurité sur le lieu de travail en réduisant le besoin de manutention manuelle de matériaux lourds et dangereux.

Les systèmes robotisés peuvent également être équipés de capteurs avancés et d'algorithmes d'apprentissage automatique pour surveiller le processus d'alésage en temps réel, détecter les anomalies et effectuer des ajustements pour optimiser les performances. Cette capacité améliore l'efficacité et la fiabilité globales du processus d'usinage, réduisant ainsi les temps d'arrêt et les coûts de maintenance.

Considérations environnementales dans les opérations d'alésage

L'efficacité énergétique

L'efficacité énergétique est un élément essentiel des opérations d'alésage modernes, motivé par la nécessité de réduire les coûts d'exploitation et l'impact environnemental. Les progrès de la technologie des moteurs, tels que les moteurs électriques à haut rendement et les variateurs de fréquence (VFD), ont considérablement amélioré l'efficacité énergétique des aléseuses. Ces technologies permettent un contrôle précis de la vitesse et du couple du moteur, réduisant ainsi la consommation d'énergie et optimisant les performances.

De plus, l’utilisation de composants économes en énergie, tels que l’éclairage LED et l’électronique à faible consommation, contribue également aux économies d’énergie globales. La mise en œuvre de systèmes de gestion de l’énergie pour surveiller et contrôler la consommation d’énergie en temps réel peut aider à identifier les inefficacités et à mettre en œuvre des mesures correctives, ce qui se traduit par des économies de coûts substantielles et une réduction de l’empreinte carbone.

Réduction du gaspillage

La réduction des déchets est un autre aspect important des opérations d'alésage durables. Une utilisation efficace des matériaux et des processus d'usinage optimisés peuvent minimiser les déchets de matériaux et réduire l'impact environnemental de la fabrication. Un logiciel de simulation avancé et la technologie CNC permettent un contrôle précis du processus d'alésage, réduisant ainsi les taux de rebut et améliorant le rendement des matériaux.

Le recyclage et la réutilisation des fluides de coupe, des copeaux et d'autres déchets peuvent également contribuer à la réduction des déchets. La mise en œuvre de systèmes en boucle fermée pour la gestion des fluides de coupe et le recyclage des copeaux peut minimiser les coûts d'élimination des déchets et réduire l'impact environnemental des opérations d'usinage.

Contrôle des émissions

Le contrôle des émissions provenant des opérations d'alésage est essentiel pour maintenir un lieu de travail sûr et respectueux de l'environnement. L'utilisation de systèmes de filtration avancés, tels que des collecteurs de brouillard et des épurateurs d'air, peut capturer et éliminer efficacement les contaminants en suspension dans l'air, notamment les brouillards d'huile, les vapeurs de liquide de refroidissement et les particules. Ces systèmes aident à maintenir la qualité de l'air et à se conformer aux réglementations environnementales, protégeant ainsi la santé des travailleurs et de la communauté environnante.

De plus, le choix de fluides de coupe et de lubrifiants respectueux de l'environnement peut réduire les émissions nocives et améliorer la sécurité sur le lieu de travail. Les fluides de coupe à base d'eau et biodégradables offrent une alternative plus sûre et plus durable aux fluides traditionnels à base d'huile, minimisant ainsi l'impact environnemental des opérations d'usinage.

Tendances futures dans la technologie des aléseuses

Fabrication intelligente

L'essor de l'industrie 4.0 et de la fabrication intelligente va transformer le secteur des aléseuses, avec une connectivité accrue, des analyses de données et une automatisation qui améliorent l'efficacité et la précision. Les aléseuses intelligentes équipées de capteurs et d'une connectivité IoT peuvent collecter et analyser des données en temps réel, fournissant ainsi des informations précieuses sur les performances des machines, l'usure des outils et les paramètres des processus.

Cette approche basée sur les données permet une maintenance prédictive, réduisant les temps d'arrêt et prolongeant la durée de vie des machines et des outils. En identifiant les problèmes potentiels avant qu'ils n'entraînent des pannes de machines, les fabricants peuvent optimiser les programmes de maintenance et réduire le risque de pannes inattendues, améliorant ainsi la productivité globale et la rentabilité.

Intégration de la fabrication additive

L'intégration de la fabrication additive (AM) aux processus d'alésage traditionnels offre de nouvelles possibilités de production et de personnalisation de pièces complexes. Les machines hybrides qui combinent des capacités de fabrication additive et soustractive peuvent produire des géométries complexes et des caractéristiques internes difficiles, voire impossibles à réaliser avec l'usinage conventionnel seul.

La fabrication additive permet de créer des pièces de forme quasi définitive, réduisant ainsi le gaspillage de matière et minimisant le besoin d'usinage intensif. En combinant la fabrication additive avec l'alésage de précision, les fabricants peuvent obtenir des finitions de haute qualité et des tolérances serrées sur des pièces complexes, élargissant ainsi la gamme d'applications et améliorant l'efficacité globale.

Durabilité et économie circulaire

La durabilité et l'économie circulaire sont de plus en plus importantes dans l'industrie manufacturière, ce qui favorise le développement de technologies d'aléseuses plus respectueuses de l'environnement. Les fabricants se concentrent sur la réduction de la consommation d'énergie, la minimisation des déchets et la promotion de la réutilisation et du recyclage des matériaux.

L’adoption de pratiques durables, telles que l’utilisation de sources d’énergie renouvelables, la mise en œuvre de systèmes en boucle fermée pour la gestion des fluides de coupe et la conception de machines faciles à démonter et à recycler, jouera un rôle crucial dans la réduction de l’impact environnemental des opérations d’aléseuse.

Récapitulation

En résumé, le choix de la bonne aléseuse implique une prise en compte minutieuse de la spécificité de l'application, des spécifications de la machine, de la tolérance et de la précision, de la compatibilité des matériaux et du coût. Les progrès technologiques, tels que l'intégration CNC, les matériaux d'outillage avancés et l'automatisation, améliorent l'efficacité, la précision et la durabilité. Les considérations environnementales, notamment l'efficacité énergétique, la réduction des déchets et le contrôle des émissions, deviennent de plus en plus importantes dans les opérations d'aléseuses modernes. Les tendances futures, telles que la fabrication intelligente, l'intégration de la fabrication additive et la durabilité, continueront de façonner l'industrie, offrant de nouvelles possibilités et de nouveaux défis aux fabricants.