Le perçage au laser est une méthode unique pour percer des trous dans différents matériaux à l'aide de la lumière laser. Le processus de perçage au laser présente de nombreux avantages par rapport au perçage mécanique, ce qui en fait l'une des meilleures solutions dans le processus de fabrication.

Lisez la suite pour découvrir les principaux avantages du perçage laser et les différents modèles de perçage laser.

Table des matières

Que sont les perceuses laser ?

Modes de perçage laser

Quels sont les principaux avantages du perçage laser ?

Conclusion

Que sont les perceuses laser ?

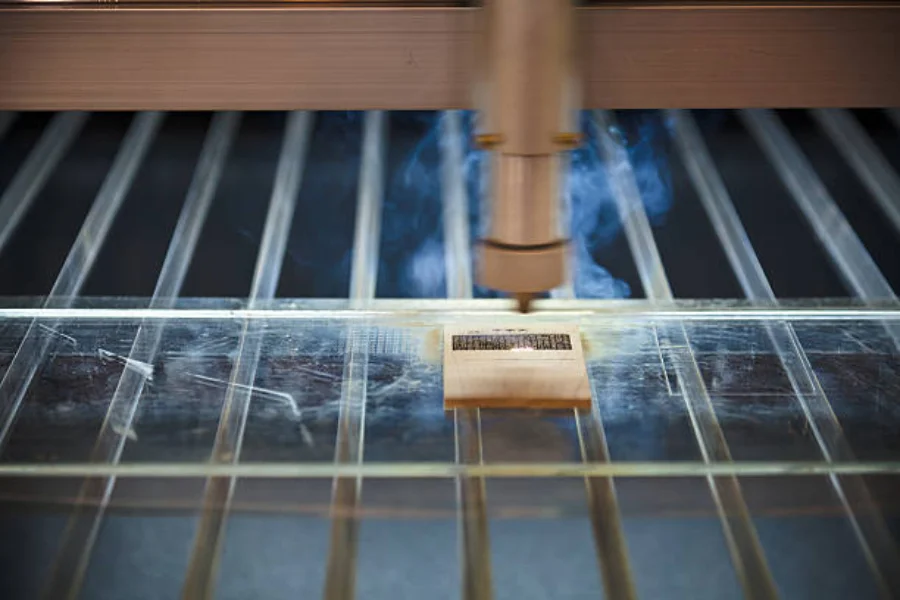

Perceuses laser sont un moyen rapide et précis de créer différents types de trous ayant des géométries différentes. Les machines forent des matériaux allant des plus fragiles aux plus durs. Le perçage au laser est un processus qui exploite l'énergie thermique de la lumière laser pour découper des trous ou d'autres formes dans des matériaux. En revanche, les autres processus de perçage utilisent une coupe de perçage physique rotative pour évider le matériau d'une pièce.

Une pièce est exposée à la lumière laser pour faire fondre le matériau et le vaporiser dans l'environnement environnant. Par conséquent, perçage laser ne produit pas de composants en forme de copeaux par rapport aux autres procédés de perçage.

Normalement, le perçage au laser n'implique pas un faisceau continu pour percer des trous dans les pièces, mais des impulsions de lumière laser. Chaque impulsion brûle et vaporise le matériau indésirable de la pièce pour obtenir le résultat souhaité sur le produit final. Machines laser percer tout type de matériau avec une extrême précision.

Modes de perçage laser

1. Forage direct

Le forage direct produit un trou en une seule impulsion laser (un seul tir). Il s'agit d'une technique rapide mais qui a une profondeur de trou réalisable limitée et donne un degré significatif de conicité du trou.

2. Forage à percussion

Le perçage par percussion déclenche un train d'impulsions à une position fixe sur la pièce. Les impulsions circulent consécutivement tout en éliminant de petites couches de matériau pour approfondir le trou. En conséquence, ce processus de forage convient aux trous de petit diamètre de haute qualité avec des rapports d'aspect élevés.

3. Trépanation

La trépanation comporte un premier trou rapidement foré pour percer la matière. Le faisceau laser est ensuite déplacé autour du périmètre pour obtenir le trou souhaité. Ce processus coupe efficacement le trou plutôt que de le percer. Le résultat est des trous de haute qualité avec de grands diamètres. Néanmoins, le processus de trépanation est plus lent par rapport à la fois à la percussion et au forage direct.

Quels sont les principaux avantages du perçage laser ?

1. Vitesse supérieure

Les vitesses les plus élevées dans tous les processus de formation de trous ont été enregistrées par perceuses laser. Il faut environ 1 seconde pour percer un trou dans de nombreuses applications. Les protons n'ont pas de masse ; ainsi aucune inertie ne vient à bout des forces de positionnement en dehors de celle du système optique. La vitesse rapide est également enregistrée par des faisceaux de haute qualité avec une excellente focalisation. Les faisceaux ont une densité d'énergie élevée avec des rafales de puissance de crête. En tant que tels, les lasers ont la capacité de pénétrer et de percer les métaux plus rapidement.

2: haute précision

Le perçage laser atteint un haut niveau de précision grâce à son automatisation. Généralement, une largeur de faisceau laser typique est d'environ un cinquième de millimètre. Le faisceau peut concentrer environ 1000 2000 à 20 XNUMX watts d'énergie et percer efficacement tout type de pièce. Il pénètre efficacement jusqu'à une profondeur d'environ XNUMX millimètres avec un précision estimée De 95.96%.

Les lasers peuvent facilement approcher des angles aussi bas que 15 degrés sans changement de processus. De plus, ils ne nécessitent aucun réglage mécanique pour basculer entre des tailles de trous variées et des trous de forme irrégulière. Par absorption, le perçage laser contrôle la profondeur dans les trous borgnes. Dans ce cas, un acheteur peut choisir la longueur d'onde souhaitée qui présente une faible absorption dans le matériau d'atterrissage et une absorption élevée dans le matériau de forage cible. De plus, un profilage spatial et temporel précis de l'émission laser peut atteindre une précision de profondeur de contrôle de quelques microns dans des matériaux homogènes.

3. Coût réduit

Malgré le coût initial élevé, il n'y a pas foret s'user ou se casser lorsqu'il s'agit de perçage au laser. De plus, il y a peu ou pas de consommables dans le laser. En conséquence, les coûts des composants sont éliminés et le temps est gagné car il n'est pas nécessaire de remplacer les consommables. Le forage au laser produit le meilleur retour sur investissement par rapport aux autres procédés de forage.

4. Versatilité

Le forage au laser a un rapport hauteur/largeur élevé, c'est-à-dire un rapport profondeur/largeur. Les poutres ne font face à aucune résistance de frottement. La profondeur du foret ne peut donc être limitée que par la configuration optique et la dynamique du matériau utilisé. Par exemple, les acheteurs peuvent facilement percer des trous avec un rapport d'aspect de 30:1 dans certains matériaux. Notamment, les lasers peuvent produire des trous 10 fois plus petits que ceux produits par les forets conventionnels.

5. Effet de chaleur minimisé

Le laser consiste à percer avec un processus photolytique. Il s'agit d'une réaction chimique dans laquelle un composé est décomposé par des protons au lieu de se couper ou de fondre par friction. Pratiquement, le processus n'a pas de couche de refonte. De plus, la technique sans contact permet au perçage laser de réduire l'effet de la chaleur produite sur la pièce. Il n'y a absolument aucun contact physique entre les pièces mobiles et la pièce à usiner. Cela évite toute possibilité de contamination de la pièce et d'usure de l'élément de perçage.

6. Applicabilité

La capacité d'un laser à retirer du matériau d'une pièce dépend principalement de l'absorption du matériau cible. Cela signifie simplement obtenir la bonne longueur d'onde. Le large éventail de matériaux percés à l'aide de lasers va du caoutchouc, du bois et de la céramique comme les diamants aux métaux à haute dureté.

Conclusion

Le perçage au laser est l'un des derniers procédés de perçage. Il implique des coûts initiaux relativement élevés par rapport aux autres procédés de forage. En conséquence, il n'est pas utilisé dans de nombreuses applications industrielles. Le forage au laser est généralement limité aux moteurs aérospatiaux, aux blocs automobiles et aux cartes de circuits imprimés (PCB). Cependant, les acheteurs ont l'avantage de produire de petits trous avec une précision extrême et un rapport d'aspect élevé. Les lasers valent l'investissement car ils offrent une efficacité et une efficience élevées dans le forage. Pour acquérir un équipement de forage laser abordable et de qualité, visitez Chovm.com.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu