हाल के वर्षों में, प्लास्टिक और धातुओं की वैश्विक मांग को पूरा करने के लिए विनिर्माण गतिविधियों में वृद्धि हुई है। परिणामस्वरूप, इंजेक्शन मोल्डिंग और एक्सट्रूज़न प्रक्रियाओं का उपयोग भी काफी बढ़ गया है। इन प्रक्रियाओं का उपयोग प्रतिस्पर्धी गति से प्लास्टिक का बड़े पैमाने पर उत्पादन करने के लिए किया जाता है।

हालाँकि, दोनों विधियों में काफी अंतर है। उदाहरण के लिए, इंजेक्शन मोल्डिंग तीन-आयामी आकृतियों के लिए अधिक उपयुक्त है, जबकि एक्सट्रूज़न दो-आयामी आकृतियों के लिए बेहतर है। यह ब्लॉग इन प्रक्रियाओं की तुलना करता है, प्लास्टिक निर्माण में उनके उपयोग, उनके फायदे और नुकसान, और प्रमुख अंतरों की खोज करता है।

विषय - सूची

इंजेक्शन मोल्डिंग प्रक्रिया

बाहर निकालना प्रक्रिया

इंजेक्शन मोल्डिंग और एक्सट्रूज़न के बीच अंतर

निष्कर्ष

इंजेक्शन मोल्डिंग प्रक्रिया

दुनिया भर के निर्माता ऐसी प्रक्रियाओं और नवाचारों को अपना रहे हैं जो कम लागत वाले बड़े पैमाने पर उत्पादन की सुविधा प्रदान करते हैं। नतीजतन, इंजेक्शन मोल्डिंग अधिकांश निर्माताओं के लिए एक पसंदीदा प्रक्रिया बन गई है क्योंकि यह उच्च मात्रा में उत्पादन और व्यापक अनुप्रयोगों को सक्षम करने के लिए कम लागत वाली तकनीक का उपयोग करती है। इसका प्रमाण तेजी से बढ़ते वैश्विक इंजेक्शन बाजार के आकार से मिलता है, जिसका मूल्यांकन किया गया था 261.8 में 2021 बिलियन अमेरिकी डॉलर और 4.8-2022 के बीच 2030% की CAGR से बढ़ने का अनुमान है।

इंजेक्शन मोल्डिंग प्रक्रिया प्लास्टिक रेजिन को गर्मी, दबाव, इंजेक्टर और मोल्ड का उपयोग करके जटिल प्लास्टिक उत्पादों में परिवर्तित करती है। इस मामले में, ठोस प्लास्टिक को एक विशिष्ट गलनांक पर पिघलाया जाता है और एक निश्चित गति से मोल्ड संरचना में इंजेक्ट किया जाता है। इंजेक्शन मशीन आवश्यक दबाव प्रदान करता है, जबकि जलमार्ग वांछित उत्पाद प्राप्त करने के लिए शीतलन की सुविधा प्रदान करता है।

इंजेक्शन मोल्डिंग के लाभ

- उच्च परिशुद्धता और सटीकता

- अधिकांश प्लास्टिक के साथ अनुकूलता

- उच्च मात्रा उत्पादन के लिए लागत प्रभावी

- उच्च दक्षता और उत्पादकता

- लगातार प्रदर्शन

नुकसान

- लंबी आरंभिक लीड समय

- कम मात्रा में उत्पादन के लिए अनुपयुक्त

- उच्च स्थापना लागत

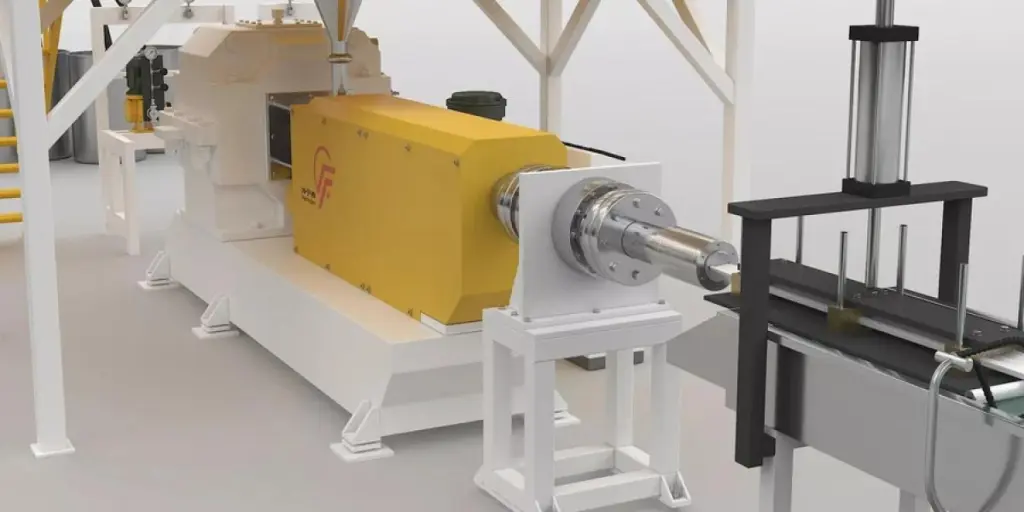

बाहर निकालना प्रक्रिया

वैश्विक विनिर्माण क्षेत्र में वृद्धि से मांग में तेजी आ रही है। बाहर निकालना मशीनरीयह मांग वैश्विक एक्सट्रूज़न मशीनरी बाज़ार में परिलक्षित होती है, जिसका मूल्यांकन किया गया था 8.33 में 2022 बिलियन अमेरिकी डॉलर और 4.3-2023 के बीच 2030% की CAGR से बढ़ने का अनुमान है।

एक्सट्रूडेड उत्पादों की भारी मांग है क्योंकि इनका उपयोग ऑटोमोटिव, उपभोक्ता वस्तुओं और पैकेजिंग सहित दुनिया भर के कई उद्योगों में किया जाता है। जबकि एक्सट्रूज़न प्रक्रिया का उपयोग धातुओं और सिरेमिक में किया जा सकता है, इसका उपयोग मुख्य रूप से प्लास्टिक सामग्री के साथ किया जाता है, जिसका उपयोग अक्सर किया जाता है। 76.9% तक 2022 में वैश्विक राजस्व हिस्सेदारी का।

एक्सट्रूज़न प्रक्रिया में थर्मोप्लास्टिक सामग्री को एक घुसपैठिए में डालना शामिल है, जहाँ उन्हें गर्म किया जाता है, पिघलाया जाता है, और फिर एक निरंतर, विशिष्ट आकार बनाने के लिए डाई के माध्यम से मजबूर किया जाता है। एक्सट्रूडर में आमतौर पर एक घूमने वाला पेंच होता है जो पिघली हुई सामग्री को आगे की ओर धकेलता है, जिससे एक्सट्रूज़न के लिए आवश्यक दबाव मिलता है। जैसे ही सामग्री डाई से बाहर निकलती है, यह जम जाती है और वांछित आकार बनाए रखती है। यह प्रक्रिया ऐसे उत्पाद बनाने के लिए उपयुक्त है जैसे उड़ा फिल्में, प्लेटें, ट्यूब, छड़, और आकार वाली सामग्री।

फायदे

- उच्च मात्रा में उत्पादन के लिए आदर्श

- अत्यधिक बहुमुखी

- कम लागत

- शानदार सतह फ़िनिश

नुकसान

- क्रॉस-सेक्शन या आकार में विचलन को संभालने में असमर्थता

- संभावित पर्यावरणीय चिंताएँ

इंजेक्शन मोल्डिंग और एक्सट्रूज़न के बीच अंतर

इंजेक्शन मोल्डिंग और एक्सट्रूज़न प्रक्रियाओं के बीच कथित समानताओं के बावजूद, वे विभिन्न पहलुओं में भिन्न हैं, जिनमें प्रक्रिया के मूल सिद्धांत, परिशुद्धता का स्तर और संगतता शामिल हैं।

प्रक्रिया

इंजेक्शन मोल्डिंग और एक्सट्रूज़न में अंतिम उत्पाद तैयार करने के लिए अलग-अलग प्रक्रियाओं का उपयोग किया जाता है।

1) इंजेक्शन मोल्डिंग प्रक्रिया

इंजेक्शन मोल्डिंग प्रक्रिया सामग्री को पिघलाने और उसे आवश्यक आकार के गुहाओं के साथ एक मोल्ड संरचना में इंजेक्ट करने से शुरू होती है, जहाँ यह ठंडा हो जाता है और जम जाता है। यह प्रक्रिया एक विशिष्ट चक्र में होती है जिसमें नीचे वर्णित सात मुख्य चरण शामिल होते हैं।

- मोल्डिंग से पूर्व की तैयारियां

निर्माता गुणवत्तापूर्ण उत्पाद बनाना चाहते हैं और सुचारू उत्पादन का लक्ष्य रखते हैं लोचक इंजेक्सन का साँचा प्रक्रिया में विभिन्न तैयारी गतिविधियाँ अपनाई जाती हैं। इनमें शामिल हैं:

- कच्चे माल का पूर्व उपचार

- बैरल की सफाई

- इन्सर्ट को पहले से गरम करना

- रिलीज एजेंट का चयन

- सामग्री जोड़ना

इंजेक्शन मोल्डिंग प्रक्रिया में पहला चरण सामग्री को जोड़ना है। परिचालन स्थिरता और प्लास्टिककरण एकरूपता सुनिश्चित करने के लिए मात्रा को स्थिर रखते हुए सामग्री को मात्रात्मक रूप से जोड़ा जाना चाहिए, जिसके परिणामस्वरूप उच्च गुणवत्ता वाले उत्पाद प्राप्त होते हैं।

- प्लास्टिकीकरण

बैरल में इंजेक्शन मोल्डिंग मशीन इसका उपयोग मोल्डिंग सामग्री को गर्म करने, दबाने और मिश्रित करने के लिए किया जाता है, जिससे यह दानेदार ठोस या ढीले पाउडर से निरंतर समरूप पिघल में परिवर्तित हो जाता है।

- इंजेक्शन

प्लंजर या स्क्रू इंजेक्शन सिलेंडर और पिस्टन के माध्यम से महत्वपूर्ण दबाव डालता है, जिससे प्लास्टिककृत प्लास्टिक पिघल कर बैरल के सामने के नोजल और मोल्ड के नोजल दोनों के माध्यम से आगे बढ़ता है।

- शीतलन

एक बार जब प्लास्टिक पिघल कर बंद सांचे में प्रवेश कर जाता है, तो सांचे को और अधिक ठंडा करने के लिए पानी, हवा या तेल जैसी शीतलन सामग्री डाली जाती है।

- डिमोल्डिंग

इस बिंदु पर, ठंडा प्लास्टिक इजेक्शन तकनीक का उपयोग करके मोल्ड से बाहर धकेल दिया जाता है, जैसे कि इजेक्टर पिन या प्लेट के माध्यम से। यह चरण इंजेक्शन मोल्डिंग प्रक्रिया के अंत को चिह्नित करता है, यह सुनिश्चित करके कि मोल्ड का तैयार हिस्सा उसके आकार को कोई नुकसान या विकृति पहुंचाए बिना अलग हो जाता है।

- उत्पाद पोस्ट-प्रोसेसिंग

इस पोस्ट-प्रोसेसिंग चरण में विभिन्न गतिविधियाँ शामिल हैं, जैसे कि मोल्ड किए गए भागों में अवशिष्ट तनाव को हटाना जो मोटाई, दरारें या विकृत आकृतियों में भिन्नताओं में परिलक्षित होता है। इसमें आर्द्रीकरण भी शामिल हो सकता है, जिसमें मोल्ड किए गए भाग के रंग, प्रदर्शन और आकार को स्थिर करना शामिल है।

2) एक्सट्रूज़न प्रक्रिया

एक्सट्रूज़न के दौरान, पॉलिमर सामग्री को दबाव में एक स्क्रू या प्लंजर का उपयोग करके डाई के माध्यम से मजबूर किया जाता है। एक्सट्रूज़न प्रक्रिया को तीन चरणों में विभाजित किया जाता है:

- सामग्री प्लास्टिकीकरण और दबाव

इस चरण में कच्चे माल को छर्रों या दानों के रूप में मिट्टी में डाला जाता है। एक्सट्रूडर हॉपर के माध्यम से। फिर एक स्क्रू का उपयोग करके सामग्री को बैरल में धकेला जाता है, जिससे प्लास्टिकीकरण शुरू करने के लिए इसे गर्मी और यांत्रिक क्रिया के संपर्क में लाया जाता है। यह सामग्री को पिघली हुई या प्लास्टिकयुक्त अवस्था में बदल देता है। साथ ही, एक घूमता हुआ स्क्रू गर्मी उत्पन्न करता है, मिश्रण को बढ़ावा देता है, और सामग्री के लगातार प्लास्टिकीकरण को सुनिश्चित करने के लिए दबाव डालता है।

- आकार देने

इस चरण में, एक्सट्रूडेड मटेरियल डाई के शेपिंग तत्वों से होकर गुजरता है, जिसमें विशेष रूप से डिज़ाइन किए गए उद्घाटन या चैनल शामिल होते हैं। ये एक्सट्रूडेड मटेरियल को वांछित रूप, आकार और आयाम लेने में मदद करते हैं।

- शीतलन

जैसे ही एक्सट्रूडेड मटीरियल डाई से बाहर निकलता है, यह कूलिंग ज़ोन में प्रवेश करता है, जो इसे परिवेशी वायु, पानी के स्प्रे या कूलिंग बाथ जैसे कूलिंग मैकेनिज्म के संपर्क में लाता है। यह सामग्री के तापमान को कम करने और इसे ठोस बनाने में मदद करता है, इस प्रकार इसे पिघली हुई अवस्था से ठोस रूप में बदल देता है।

प्लास्टिक के साथ संगतता

जबकि इंजेक्शन मोल्डिंग और एक्सट्रूज़न में इस्तेमाल किए जाने वाले कुछ प्रकार के प्लास्टिक ओवरलैप हो सकते हैं, कुछ सामग्री गुणों और संगतता में भिन्नता के कारण एक या दूसरी प्रक्रिया के लिए बेहतर अनुकूल हो सकती हैं। उदाहरण के लिए, इंजेक्शन मोल्डिंग सभी प्रकार के प्लास्टिक के साथ संगत है, जिसमें थर्मोप्लास्टिक्स और अधिकांश थर्मोसेट प्लास्टिक शामिल हैं। यह संगतता जटिल रासायनिक संरचनाओं वाली सामग्रियों को संसाधित करने की प्रक्रिया की क्षमता पर आधारित है।

इसके विपरीत, अधिकांश मुद्रास्फीति की दर मशीन मुख्य रूप से उत्कृष्ट पिघल प्रवाह गुणों और स्थिरता के साथ थर्मोप्लास्टिक्स के साथ संगत हैं। ऐसा इसलिए है क्योंकि प्रक्रिया ज्यादातर चिकनी एक्सट्रूज़न के लिए सामग्री के निरंतर प्रवाह पर निर्भर करती है।

शुद्धता

इंजेक्शन मोल्डिंग एक्सट्रूज़न की तुलना में उच्च परिशुद्धता और सख्त सहनशीलता प्रदान करता है। यह उत्कृष्ट आयामी सटीकता के साथ अत्यधिक सटीक और जटिल भागों का उत्पादन करने की अपनी क्षमता के लिए जाना जाता है। ऐसा इसलिए है क्योंकि इस प्रक्रिया में पिघली हुई सामग्री को उच्च दबाव में एक बंद मोल्ड गुहा में इंजेक्ट करना शामिल है, इस प्रकार अंतिम उत्पाद के आकार, आकार और सतह खत्म पर सटीक नियंत्रण की सुविधा मिलती है।

एक्सट्रूज़न में पिघली हुई सामग्री को डाई के माध्यम से निरंतर प्रवाहित किया जाता है। जबकि एक्सट्रूज़न डाई को सटीक रूप से इंजीनियर किया जा सकता है, लेकिन सटीकता का स्तर इंजेक्शन मोल्डिंग की तुलना में कम होता है। हालाँकि, एक्सट्रूज़न स्वीकार्य सटीकता स्तर प्राप्त कर सकता है, विशेष रूप से सरल आकृतियों और कम कठोर सहनशीलता की आवश्यकता वाली परियोजनाओं के साथ।

सामग्री तरलता

दोनों प्रक्रियाओं के लिए सामग्री की तरलता एक महत्वपूर्ण घटक है। इंजेक्शन मोल्डिंग उचित मोल्ड फिलिंग सुनिश्चित करने के लिए उच्च सामग्री तरलता की आवश्यकता होती है, विशेष रूप से जटिल और पतली दीवार वाले उत्पादों के लिए। इस प्रक्रिया में उपयोग की जाने वाली पिघली हुई सामग्री में मोल्ड कैविटी के जटिल आकृति, कोनों और पतले वर्गों में आसानी से फैलने के लिए उत्कृष्ट तरलता होनी चाहिए।

इसके विपरीत, एक्सट्रूज़न में निरंतर और खुले सिरे वाली प्रकृति के कारण कम कठोर सामग्री प्रवाह की आवश्यकता होती है। इस प्रक्रिया के लिए, जटिल मोल्ड गुहाओं को भरने की आवश्यकता नहीं होती है, जिसका अर्थ है कि सामग्री को केवल डाई के माध्यम से सुचारू रूप से प्रवाहित होने और एक्सट्रूडेड उत्पाद की लंबाई के साथ एक सुसंगत आकार और आयाम बनाए रखने के लिए पर्याप्त तरलता की आवश्यकता होती है।

पिघलने की ताकत

दोनों प्रक्रियाओं में पिघलने की शक्ति की अलग-अलग डिग्री की आवश्यकता होती है। उदाहरण के लिए, इंजेक्शन मोल्डिंग में उच्च पिघलने की शक्ति की आवश्यकता नहीं होती है क्योंकि प्लास्टिक को डाई में ढाला जाता है, इस प्रकार ज्यामितीय सीमाओं के अधीन होता है। इसके अलावा, सामग्रियों को नियंत्रित शीतलन में इंजेक्ट किया जाता है, जिससे त्वरित ठोसकरण की अनुमति मिलती है।

एक्सट्रूज़न में, सामग्री स्वतंत्र रूप से डाई से बाहर निकलती है और इसके लिए थर्मोफॉर्मिंग और खोखले ब्लो मोल्डिंग जैसी बाद की प्रक्रियाओं की आवश्यकता हो सकती है। इन प्रक्रियाओं के परिणामस्वरूप शिथिलता और खिंचाव जैसी विकृतियाँ हो सकती हैं, जो तैयार उत्पाद की गुणवत्ता को कम कर सकती हैं। इस प्रकार, इंजेक्शन मोल्डिंग की तुलना में एक्सट्रूज़न में आवश्यक धातु की ताकत अधिक होती है।

निष्कर्ष

विनिर्माण क्षेत्र में वृद्धि ने इंजेक्शन मोल्डिंग और एक्सट्रूज़न को अपनाने में उल्लेखनीय वृद्धि की है। जबकि दोनों प्रक्रियाओं का उपयोग प्लास्टिक उत्पादन में किया जाता है, उनमें काफी कार्यात्मक अंतर और विशेषताएँ हैं। उदाहरण के लिए, इंजेक्शन मोल्डिंग 3D उत्पादों के लिए उपयुक्त है, जबकि एक्सट्रूज़न 2D उत्पादों के लिए उपयुक्त है। इसके अलावा, इंजेक्शन मोल्डिंग एक्सट्रूज़न की तुलना में प्लास्टिक की एक विस्तृत श्रृंखला के साथ संगत है। इसलिए, दोनों के बीच चयन प्रक्रिया, सामग्री और दक्षता के सावधानीपूर्वक विचार और योजना पर आधारित होना चाहिए।

इंजेक्शन मोल्डिंग और एक्सट्रूज़न से संबंधित हजारों उत्पादों और मशीनों को खोजने के लिए, यहां जाएं Chovm.com.