Daftar Isi

- Pengantar

– Mitos #1: Satu ukuran cocok untuk semua – AMR cocok untuk setiap gaya pemetikan

– Mitos #2: WMS Anda adalah alat terbaik untuk mengelola alur kerja manusia-robot

– Mitos #3: Perangkat lunak AMR dapat mengoptimalkan koordinasi manusia dan robot dengan sempurna

– Mitos #4: Robot saja dapat meminimalkan perjalanan pekerja

– Mitos #5: Sistem yang ada sudah cukup untuk mengatur pekerjaan manusia-robot

- Kesimpulan

Pengantar

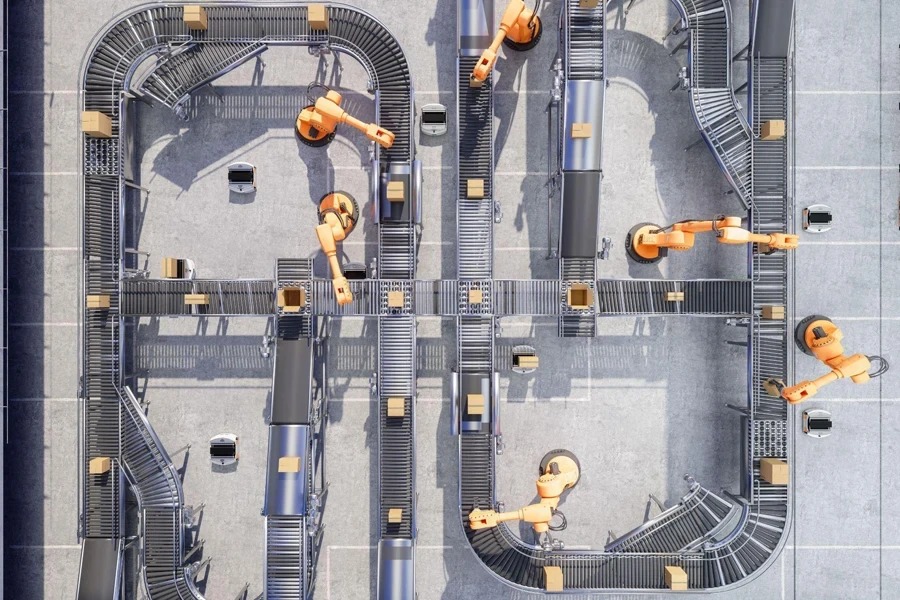

Ketika tren robotika dan otomasi terus berkembang di gudang, dengan pasar diperkirakan mencapai USD 23.09 miliar pada tahun 2027 menurut sebuah studi baru-baru ini, penting bagi bisnis untuk memahami cara mengintegrasikan robot dan pekerja manusia secara efektif. Namun, ada beberapa kesalahpahaman umum tentang koordinasi dan optimalisasi tugas antara manusia dan robot di gudang.

Mitos #1: Satu ukuran cocok untuk semua – AMR cocok untuk setiap gaya pemetikan

Salah satu kesalahpahaman umum adalah bahwa robot bergerak otonom (AMR) dapat menangani semua gaya pengambilan dengan sama baiknya. Namun, kenyataannya adalah setiap AMR berspesialisasi dalam alur kerja yang berbeda. Beberapa alur kerja ini mencakup robot-ke-barang, barang-ke-orang, mengikuti robot, robot transit, dan pergerakan palet penuh.

Untuk mendapatkan perpaduan robotika terbaik di pusat distribusi Anda, Anda mungkin memerlukan AMR berbeda dari berbagai penyedia untuk memenuhi setiap proses. Hal ini dapat menyebabkan kompleksitas integrasi, karena setiap sistem AMR mungkin memiliki persyaratan dan antarmuka uniknya sendiri.

Kunci untuk mengatasi tantangan ini adalah memanfaatkan mitra integrasi, seperti perangkat lunak cerdas dan teknologi seluler, untuk mengatur dan mengoptimalkan proses-proses ini. Pendekatan berbasis perangkat lunak ini dapat membantu Anda mendapatkan hasil maksimal dari robot dan mengurangi waktu dan tenaga untuk rekan kerja manusia, seringkali tanpa memerlukan sistem otomasi baru atau perubahan pada tata letak gudang atau sistem penyimpanan.

Mitos #2: WMS Anda adalah alat terbaik untuk mengelola alur kerja manusia-robot

Kepercayaan umum lainnya adalah bahwa Sistem Manajemen Gudang (WMS) yang Anda miliki adalah alat terbaik untuk mengelola alur kerja yang melibatkan manusia dan robot. Namun, sebagian besar solusi WMS mengikuti logika dasar dan jalur pemilihan urutan lokasi saat mengalokasikan pekerjaan, tanpa mempertimbangkan optimalisasi batch dan jalur dalam konteks kolaborasi manusia-robot.

Untuk benar-benar mengoptimalkan pengambilan keputusan dan pelaksanaan tugas dalam sistem yang melibatkan manusia dan robot, penting untuk menerapkan lapisan tambahan yang menyinkronkan ketiga komponen di bawah satu entitas pengendali. Solusi WMS sering kali tidak memiliki kemampuan ini, karena solusi tersebut biasanya mengikuti urutan lokasi tetap menggunakan jalur ular di sekitar fasilitas, yang tidak selalu optimal.

Meskipun WMS memiliki beberapa jalur yang dioptimalkan, jalur tersebut sering kali dikodekan secara keras dan tidak fleksibel. Untuk mencapai pendekatan yang benar-benar dinamis, diperlukan solusi yang memungkinkan penyesuaian intuitif secara real-time. Lapisan pengoptimalan tambahan ini dapat membantu memastikan manusia dan robot bekerja sama secara efisien, sehingga meminimalkan waktu dan tenaga yang terbuang.

Mitos #3: Perangkat lunak AMR dapat mengoptimalkan koordinasi manusia dan robot dengan sempurna

Banyak orang yang percaya bahwa software yang disediakan vendor AMR mampu mengoptimalkan koordinasi antara manusia dan robot dengan sempurna. Namun, penting untuk dipahami bahwa AMR dirancang untuk mengoptimalkan kinerja robot, bukan kinerja manusia.

Ada dua proses umum yang melibatkan AMR: gaya mengikuti robot/cobot dan pemilihan zona. Dalam pengambilan cobot, manusia mengikuti robot, seringkali berdasarkan tugas yang diberikan oleh WMS. Pengambilan zona membuat manusia tetap berada di zona tetap, sehingga mengurangi perjalanan manusia namun mengharuskan pemetik untuk dialokasikan ke zona yang benar dan siap menghadapi AMR. Kedua pendekatan ini mungkin bersifat statis dan mungkin tidak sepenuhnya mengoptimalkan perjalanan manusia.

Pengoptimalan yang sebenarnya melibatkan tiga aspek utama: prioritas kerja, pengoptimalan batch, dan menemukan jalur pengambilan yang paling efisien. Sistem skenario terbaik harus mempertimbangkan prioritas ini berdasarkan just-in-time, meningkatkan kepadatan pengambilan dan menciptakan batch yang lebih baik. Saat pesanan baru memasuki sistem, pesanan tersebut harus ditempatkan secara otomatis dan diprioritaskan dengan tepat. Pimpinan dan supervisor gudang harus memiliki kendali penuh atas perubahan prioritas pesanan mereka, memastikan sistem beroperasi sesuai permintaan dan selalu menyediakan pekerjaan dengan prioritas optimal saat pengguna memintanya.

Mitos #4: Robot saja dapat meminimalkan perjalanan pekerja

Kesalahpahaman umum lainnya adalah bahwa robot itu sendiri dapat meminimalkan perjalanan pekerja di gudang. Meskipun pengambilan zona dapat mengurangi perjalanan manusia dengan menjaga pekerja tetap berada di area tertentu, pengambilan cobot kemungkinan tidak akan mencapai hasil yang sama.

Dalam pengambilan cobot, pekerja manusia berkeliling gudang bersama robot, mengikuti jalur yang sama. Meskipun jalur robot yang dioptimalkan dapat menghasilkan rute yang lebih efisien bagi manusia, konsep tersebut tetap melibatkan manusia dan robot yang diikat bersama, yang mungkin tidak selalu merupakan pendekatan yang paling efisien.

Sebaliknya, pengambilan berdasarkan zona dapat mengurangi perjalanan manusia, namun sistemnya sangat kaku. Dalam skenario ini, manusia ditugaskan ke zona tertentu dan harus hadir saat robot datang untuk mengambil dan memuat barang. Jika seorang pekerja perlu istirahat atau tidak diganti, seluruh solusi bisa mulai berantakan. Selain itu, menyeimbangkan tenaga kerja dalam sistem berbasis zona dapat menjadi sebuah tantangan, karena permintaan pengambilan dapat bervariasi secara signifikan dari hari ke hari, sehingga menyebabkan staf kurang dimanfaatkan atau terlalu banyak bekerja di zona tertentu.

Untuk benar-benar meminimalkan perjalanan pekerja, penting untuk menyelaraskan perjalanan robot dan manusia. Pendekatan ini memungkinkan pekerja untuk secara dinamis melakukan perjalanan ke lokasi pengambilan yang paling optimal dan memenuhi AMR di sana, sehingga mengurangi perjalanan sekaligus menjaga fleksibilitas. Dengan menggabungkan lapisan orkestrasi yang meminimalkan waktu pekerja di lokasi pengambilan, bisnis dapat menciptakan sistem yang lebih efisien dan mudah beradaptasi yang mengoptimalkan kinerja manusia dan robot.

Mitos #5: Sistem yang ada sudah cukup untuk mengatur pekerjaan manusia-robot

Terakhir, ada kepercayaan umum bahwa sistem yang ada, seperti perangkat lunak WMS dan AMR, cukup untuk mengatur pekerjaan manusia dan robot di gudang. Namun, sistem ini sering kali tidak memiliki kemampuan orkestrasi yang sebenarnya, sehingga lebih fokus pada pengambilan termudah berikutnya ketika robot sudah ada di lorong yang sama.

Untuk mencapai optimalisasi sejati, sangat penting untuk menggabungkan perangkat lunak sistem dan kecerdasan buatan (AI) yang memberikan kecerdasan yang diperlukan. Fokus utama optimasi harus meminimalkan jalur pengambilan manusia, yang sering diabaikan oleh sistem AMR dan WMS.

Orkestrasi dan pengoptimalan yang sesungguhnya tidak mengikuti pendekatan pengambilan berbasis zona yang kaku. Sebaliknya, mereka menggunakan model hibrida di mana sistem secara dinamis membuat keputusan di berbagai titik untuk mengurangi perjalanan manusia. Fleksibilitas dan pengambilan keputusan yang dinamis ini membedakan orkestrasi dan optimalisasi dari sistem tradisional.

Misalnya, dalam alur kerja pengambilan yang didukung AMR, pekerja dapat menghindari berjalan kaki yang tidak perlu dengan mengambil barang ke dalam tas jinjing di AMR, mengarahkan AMR ke sistem konveyor untuk membongkar barang, dan kemudian memicu robot lain untuk pindah ke tempatnya agar pekerja dapat mengambil barang tersebut. terus memetik. Antarmuka dengan robot dan pekerja dapat diarahkan melalui suara, mirip dengan sistem pengambilan suara konvensional, dengan pekerja mengonfirmasi pekerjaan mereka menggunakan suara, pemindaian, RFID, atau layar atau lampu yang dipasang pada robot.

Kesimpulan

Kesimpulannya, mengintegrasikan robot dan pekerja manusia di gudang adalah proses kompleks yang memerlukan pemahaman mendalam tentang berbagai tantangan dan kesalahpahaman seputar topik tersebut. Dengan menghilangkan lima mitos umum ini, dunia usaha dapat lebih memahami pentingnya orkestrasi dan optimalisasi yang efektif dalam mencapai manfaat penuh dari kolaborasi manusia-robot.

Agar berhasil mengintegrasikan robot dan manusia di gudang, perusahaan harus mengatasi tantangan ketenagakerjaan dengan menggabungkan robot ke dalam berbagai alur kerja, mengalokasikan pekerja dan robot secara dinamis untuk memaksimalkan produktivitas, serta meningkatkan ergonomi dan keselamatan. Dengan memanfaatkan perangkat lunak cerdas, AI, dan pendekatan orkestrasi hibrid yang fleksibel, bisnis dapat membuka potensi sebenarnya dari kolaborasi manusia-robot dan tetap menjadi yang terdepan dalam dunia yang semakin otomatis.

Mencari solusi logistik dengan harga kompetitif, visibilitas penuh, dan dukungan pelanggan yang mudah diakses? Lihat Pasar Logistik Chovm.com hari ini.