Dalam beberapa tahun terakhir, aktivitas manufaktur telah meningkat untuk memenuhi permintaan global akan plastik dan logam. Akibatnya, penggunaan proses injection molding dan ekstrusi juga tumbuh secara signifikan. Proses ini digunakan untuk memproduksi plastik secara massal dengan kecepatan yang kompetitif.

Namun, kedua metode tersebut memiliki perbedaan yang cukup signifikan. Misalnya, cetakan injeksi lebih cocok untuk bentuk tiga dimensi, sedangkan ekstrusi lebih cocok untuk bentuk dua dimensi. Blog ini lebih lanjut membandingkan proses-proses ini, mengeksplorasi penggunaannya dalam pembuatan plastik, pro dan kontra, dan perbedaan utamanya.

Daftar Isi

Proses pencetakan injeksi

Proses ekstrusi

Perbedaan antara cetakan injeksi dan ekstrusi

Kesimpulan

Proses pencetakan injeksi

Manufaktur di seluruh dunia merangkul proses dan inovasi yang memfasilitasi produksi massal berbiaya rendah. Akibatnya, pencetakan injeksi telah menjadi proses masuk bagi sebagian besar produsen karena menggunakan teknologi berbiaya rendah untuk memungkinkan produksi volume tinggi dan aplikasi yang luas. Ini dibuktikan dengan ukuran pasar injeksi global yang berkembang pesat, yang dihargai US$261.8 miliar pada tahun 2021 dan diproyeksikan tumbuh pada CAGR sebesar 4.8% antara 2022-2030.

Proses pencetakan injeksi mengubah resin plastik menjadi produk plastik kompleks menggunakan panas, tekanan, injektor, dan cetakan. Dalam hal ini, plastik padat dilelehkan pada titik leleh tertentu dan diinjeksikan ke dalam struktur cetakan dengan kecepatan tertentu. Itu mesin injeksi memberikan tekanan yang dibutuhkan, sedangkan saluran air memfasilitasi pendinginan untuk mendapatkan produk yang diinginkan.

Keuntungan dari cetakan injeksi

- Presisi dan akurasi tinggi

- Kompatibilitas dengan sebagian besar plastik

- Hemat biaya untuk produksi volume tinggi

- Efisiensi dan produktivitas tinggi

- Kinerja yang konsisten

Kekurangan

- Lead time awal yang panjang

- Tidak cocok untuk produksi volume rendah

- Biaya pemasangan tinggi

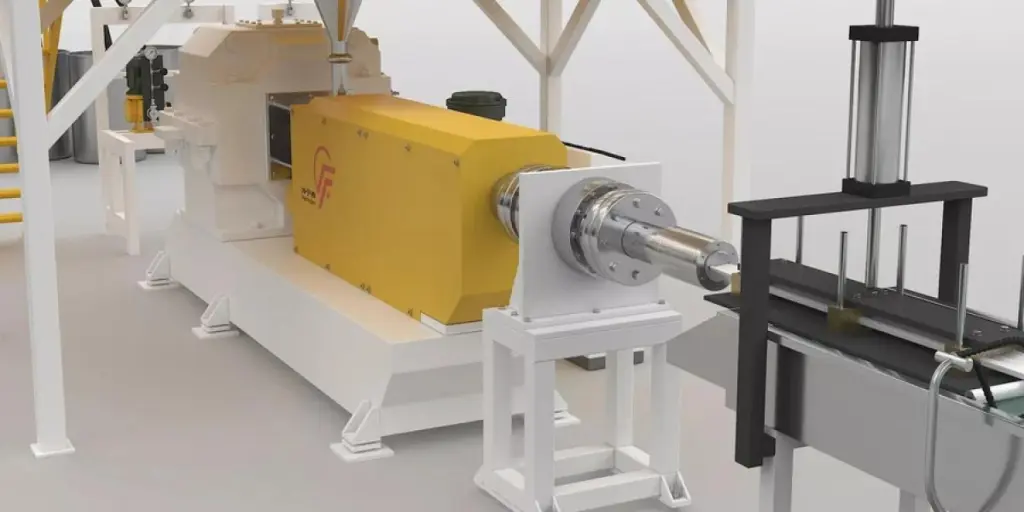

Proses ekstrusi

Pertumbuhan di sektor manufaktur global memicu permintaan untuk mesin ekstrusi. Permintaan ini tercermin dalam pasar mesin ekstrusi global, yang dihargai sebesar US$8.33 miliar pada tahun 2022 dan diproyeksikan tumbuh pada CAGR sebesar 4.3% antara 2023-2030.

Produk yang diekstrusi sangat diminati karena digunakan di berbagai industri yang mencakup dunia, termasuk otomotif, barang konsumen, dan pengemasan. Sedangkan proses ekstrusi dapat digunakan dalam logam dan keramik, terutama digunakan dengan bahan plastik, yang menyumbang 76.9% dari pangsa pendapatan global pada tahun 2022.

Proses ekstrusi melibatkan pengumpanan bahan termoplastik ke penyusup, di mana bahan tersebut dipanaskan, dilelehkan, dan kemudian dipaksa melalui cetakan untuk menciptakan bentuk spesifik yang berkelanjutan. Extruder biasanya terdiri dari sekrup berputar yang mendorong bahan cair ke depan, memberikan tekanan yang diperlukan untuk ekstrusi. Saat material keluar dari cetakan, material tersebut mengeras dan mempertahankan bentuk yang diinginkan. Proses ini cocok untuk membuat produk seperti film yang meledak, piring, tabung, batang, dan bahan berbentuk.

Kelebihan

- Ideal untuk produksi volume tinggi

- Sangat serbaguna

- Biaya rendah

- Finishing permukaan yang bagus

Kekurangan

- Ketidakmampuan untuk menangani penyimpangan dalam penampang atau ukuran

- Potensi masalah lingkungan

Perbedaan antara cetakan injeksi dan ekstrusi

Terlepas dari kesamaan yang dirasakan antara proses injection molding dan ekstrusi, mereka berbeda dalam berbagai aspek, termasuk proses fundamental, tingkat presisi, dan kompatibilitas.

Proses

Cetakan injeksi dan ekstrusi menggunakan proses yang berbeda untuk menghasilkan produk akhir.

1) Proses pencetakan injeksi

Proses pencetakan injeksi dimulai dengan melelehkan material dan menyuntikkannya ke dalam struktur cetakan dengan rongga-rongga dari bentuk yang diinginkan, kemudian mendingin dan mengeras. Proses tersebut terjadi dalam satu siklus tertentu yang terdiri dari tujuh tahapan utama yang dijelaskan di bawah ini.

- Persiapan cetakan sebelumnya

Produsen ingin menciptakan produk berkualitas dan bertujuan untuk kelancaran cetakan injeksi plastik proses mengadopsi berbagai kegiatan persiapan. Ini termasuk:

- Pretreatment bahan baku

- Membersihkan laras

- Memanaskan lebih dulu sisipan

- Memilih agen rilis

- Menambahkan materi

Langkah pertama dalam proses pencetakan injeksi adalah menambahkan bahan. Bahan harus ditambahkan secara kuantitatif dengan menjaga volume konstan untuk memastikan stabilitas operasional dan keseragaman plastisisasi, menghasilkan produk berkualitas tinggi.

- Plastisisasi

Laras di mesin cetak injeksi digunakan untuk memanaskan, menekan, dan mencampur bahan cetakan, sehingga mengubahnya dari butiran padat atau bubuk lepas menjadi lelehan homogen yang terus menerus.

- Menyuntikkan

Plunger atau sekrup memberikan tekanan yang signifikan melalui silinder injeksi dan piston, mendorong lelehan plastik plastik melalui nosel depan laras dan nosel cetakan.

- Pendinginan

Setelah lelehan plastik disuntikkan ke dalam rongga cetakan yang tertutup, bahan pendingin seperti air, udara, atau minyak dimasukkan untuk mendinginkan cetakan lebih lanjut.

- pembongkaran

Pada titik ini, plastik yang didinginkan didorong keluar dari cetakan menggunakan teknik ejeksi, seperti melalui pin atau pelat ejektor. Fase ini menandai akhir dari proses pencetakan injeksi dengan memastikan bahwa bagian cetakan yang telah selesai dipisahkan tanpa menyebabkan kerusakan atau distorsi pada bentuknya.

- Pasca-pemrosesan produk

Fase pasca-pemrosesan ini mencakup berbagai aktivitas, seperti menghilangkan tegangan sisa pada bagian cetakan yang tercermin dalam variasi ketebalan, retakan, atau bentuk yang terdistorsi. Ini mungkin juga melibatkan pelembapan, yang memerlukan stabilisasi warna, kinerja, dan ukuran bagian yang dicetak.

2) Proses ekstrusi

Selama ekstrusi, bahan polimer dipaksa melalui cetakan menggunakan sekrup atau pendorong di bawah tekanan. Proses ekstrusi dibagi menjadi tiga tahap:

- Plastisisasi material dan tekanan

Tahap ini memerlukan pemberian bahan mentah, dalam bentuk pelet atau butiran, ke dalam pengekstrusi melalui corong. Sebuah sekrup kemudian digunakan untuk mendorong material ke dalam laras, memaparkannya ke panas dan tindakan mekanis untuk memulai plastisisasi. Ini mengubah material menjadi keadaan cair atau plastis. Secara bersamaan, sekrup yang berputar menghasilkan panas, mendorong pencampuran, dan menerapkan tekanan untuk memastikan plastisisasi material yang konsisten.

- Membentuk

Pada fase ini, material yang diekstrusi melewati elemen pembentuk cetakan, yang mencakup bukaan atau saluran yang dirancang khusus. Ini membantu material yang diekstrusi mengambil bentuk, bentuk, dan dimensi yang diinginkan.

- Pendinginan

Saat bahan yang diekstrusi meninggalkan die, ia memasuki zona pendinginan, memaparkannya ke mekanisme pendinginan seperti udara sekitar, semprotan air, atau rendaman pendingin. Ini membantu mengurangi suhu material dan memadatkannya, sehingga mengubahnya dari keadaan cair menjadi bentuk padat.

Kompatibilitas dengan plastik

Sementara beberapa jenis plastik yang digunakan dalam cetakan injeksi dan ekstrusi mungkin tumpang tindih, bahan tertentu mungkin lebih cocok untuk satu proses atau lainnya karena variasi sifat dan kompatibilitas. Misalnya, cetakan injeksi kompatibel dengan semua jenis plastik, termasuk termoplastik dan sebagian besar plastik termoset. Kompatibilitas ini didasarkan pada kemampuan proses untuk mengolah bahan dengan komposisi kimia yang kompleks.

Sebaliknya, kebanyakan pengekstrusi terutama kompatibel dengan termoplastik dengan sifat dan stabilitas aliran lelehan yang sangat baik. Ini karena prosesnya sebagian besar bergantung pada aliran material yang terus menerus untuk ekstrusi yang mulus.

Ketelitian

Cetakan injeksi menawarkan presisi yang lebih tinggi dan toleransi yang lebih ketat daripada ekstrusi. Dikenal karena kemampuannya untuk menghasilkan bagian yang sangat presisi dan rumit dengan akurasi dimensi yang sangat baik. Ini karena prosesnya melibatkan penyuntikan bahan cair di bawah tekanan tinggi ke dalam rongga cetakan tertutup, sehingga memudahkan kontrol yang tepat atas bentuk, ukuran, dan permukaan akhir produk akhir.

Ekstrusi melibatkan aliran kontinyu dari bahan cair melalui cetakan. Sementara cetakan ekstrusi dapat direkayasa dengan tepat, tingkat presisinya lebih rendah daripada cetakan injeksi. Namun, ekstrusi dapat mencapai tingkat presisi yang dapat diterima, terutama dengan bentuk dan proyek yang lebih sederhana yang membutuhkan toleransi yang tidak terlalu ketat.

fluiditas bahan

Fluiditas material adalah komponen penting untuk kedua proses. Namun, injection molding membutuhkan fluiditas material yang lebih tinggi untuk memastikan pengisian cetakan yang tepat, terutama untuk produk yang rumit dan berdinding tipis. Bahan cair yang digunakan dalam proses ini harus memiliki fluiditas yang sangat baik untuk menyebar dengan mudah ke kontur, sudut, dan bagian tipis rongga cetakan yang kompleks.

Sebaliknya, ekstrusi memiliki persyaratan aliran material yang kurang ketat karena sifatnya yang terus menerus dan terbuka. Untuk proses ini, tidak perlu mengisi rongga cetakan yang rumit, artinya bahan hanya membutuhkan fluiditas yang cukup untuk mengalir dengan lancar melalui cetakan dan mempertahankan bentuk dan dimensi yang konsisten di sepanjang produk yang diekstrusi.

Kekuatan leleh

Kedua proses membutuhkan tingkat kekuatan leleh yang berbeda. Misalnya, cetakan injeksi tidak memerlukan kekuatan leleh yang tinggi karena plastik dicetak dalam cetakan, sehingga tunduk pada batasan geometris. Selain itu, material disuntikkan ke dalam pendinginan yang terkontrol, memungkinkan pemadatan yang cepat.

Dalam ekstrusi, material keluar dari die dengan bebas dan mungkin membutuhkan proses selanjutnya seperti thermoforming dan hollow blow moulding. Proses ini dapat mengakibatkan distorsi seperti kendur dan peregangan, yang dapat menurunkan kualitas produk akhir. Dengan demikian, kekuatan logam yang dibutuhkan lebih tinggi pada ekstrusi daripada cetakan injeksi.

Kesimpulan

Pertumbuhan di sektor manufaktur telah secara signifikan meningkatkan adopsi cetakan injeksi dan ekstrusi. Meskipun kedua proses tersebut digunakan dalam produksi plastik, keduanya memiliki perbedaan fungsional dan atribut yang cukup besar. Misalnya, cetakan injeksi cocok untuk produk 3D, sedangkan ekstrusi cocok untuk produk 2D. Selain itu, cetakan injeksi kompatibel dengan berbagai macam plastik dibandingkan dengan ekstrusi. Dengan demikian, memilih di antara keduanya harus didasarkan pada pertimbangan dan perencanaan proses, bahan, dan efisiensi yang cermat.

Untuk menemukan ribuan produk dan mesin yang terkait dengan cetakan injeksi dan ekstrusi, kunjungi Chovm.com.