Pada tahun 2025, industri kristalisasi telah menyaksikan inovasi yang meningkatkan efisiensi dan keberlanjutan lingkungan. Artikel ini memberikan analisis mendalam tentang pemilihan kristalisator yang tepat, yang mencakup jenis, spesifikasi teknis, metrik kinerja, dan standar keselamatan. Ini merupakan sumber informasi yang berharga bagi pembeli profesional yang ingin membuat keputusan pembelian yang tepat.

Daftar Isi:

– Tinjauan Pasar Kristalizer

– Faktor Kunci Saat Memilih Kristalizer

– Aplikasi Kristalizer

– Kemajuan Teknologi dalam Kristalizer

– Berbagai Model dan Ukuran Kristalizer

– Pikiran Terakhir

Tinjauan Pasar Kristalizer

Pasar kristalisasi industri global bernilai sekitar $3.58 miliar pada tahun 2023 dan diproyeksikan mencapai $6.11 miliar pada tahun 2032, yang menunjukkan tingkat pertumbuhan tahunan gabungan (CAGR) sebesar 6.40% dari tahun 2024 hingga 2032. Kristalisasi sangat penting dalam industri seperti bahan kimia, farmasi, serta makanan dan minuman, yang membantu pemurnian dan produksi bahan padat melalui kristalisasi terkendali. Segmen pasar utama meliputi kristalisasi evaporatif, pendinginan, dan vakum, yang masing-masing disesuaikan dengan aplikasi tertentu.

Amerika Utara, Eropa, dan Asia-Pasifik memimpin pasar ini karena infrastruktur industri yang kuat dan investasi dalam kemajuan teknologi. Permintaan akan bahan kimia dan farmasi murni, bersama dengan inovasi dalam teknologi kristalisasi yang meningkatkan efisiensi dan meminimalkan dampak lingkungan, mendorong pertumbuhan pasar. Selain itu, kebutuhan akan pengolahan air limbah, terutama di wilayah dengan peraturan lingkungan yang ketat, mendukung pasar.

Analisis Pasar Terperinci

Pasar kristalisasi industri bersifat dinamis dan dipengaruhi oleh berbagai faktor. Kemurnian dan skala proses kristalisasi merupakan tolok ukur utama. Jenis kristalisasi yang umum meliputi sirkulasi paksa, penyekat tabung draft (DTB), dan kristalisasi vakum, yang masing-masing melayani kebutuhan industri tertentu. Kristalisasi DTB memegang pangsa pasar terbesar karena keserbagunaan dan efisiensinya, sehingga membuatnya populer di sektor kimia dan farmasi.

Faktor ekonomi berdampak signifikan terhadap dinamika pasar. Biaya produksi dan operasional yang tinggi dapat menghambat penetrasi produk. Namun, penerapan metode kristalisasi yang efisien dan berkelanjutan mendorong inovasi. Perusahaan mengintegrasikan sistem otomasi dan kontrol untuk meningkatkan kinerja dan mematuhi peraturan lingkungan. Khususnya, proses kristalisasi berkelanjutan menawarkan hasil yang lebih tinggi dan kualitas produk yang konsisten, sehingga lebih disukai untuk produksi skala besar.

Perilaku konsumen beralih ke arah keberlanjutan lingkungan dan efisiensi operasional. Tren ini terbukti dalam penerapan sistem Zero Liquid Discharge (ZLD) dalam industri seperti tekstil dan farmasi, di mana kristalisator membantu memulihkan dan mendaur ulang air dan bahan kimia. Industri makanan dan minuman juga bergantung pada kristalisator untuk proses seperti penyulingan gula dan produksi garam. Perusahaan seperti Raízen di Brasil dan Fonterra di Selandia Baru merupakan contoh penggunaan kristalisator untuk mencapai kemurnian dan kualitas tinggi.

Wawasan Regional dan Lanskap Kompetitif

Amerika Utara mendominasi pasar kristalisasi industri, dengan Amerika Serikat dan Kanada memimpin karena basis industri dan kemampuan teknologi mereka yang kuat. Standar regulasi yang ketat dan investasi R&D yang signifikan mendorong penggunaan teknologi kristalisasi canggih. Kawasan Asia-Pasifik merupakan pasar dengan pertumbuhan tercepat, didorong oleh industrialisasi yang pesat di Tiongkok, India, dan Asia Tenggara. Dukungan pemerintah untuk manufaktur dan peningkatan urbanisasi semakin meningkatkan permintaan akan teknologi kristalisasi yang efisien.

Lanskap persaingan menampilkan pemain kunci seperti GEA Group, Sulzer Ltd., dan Sumitomo Heavy Industries, yang memegang pangsa pasar signifikan karena upaya R&D dan kemitraan strategis mereka. Faktor persaingan meliputi harga, kualitas produk, dan inovasi teknologi. Seiring pertumbuhan pasar, intensitas persaingan akan meningkat, dengan perusahaan berfokus pada inovasi baru dan taktik pertumbuhan strategis untuk mendapatkan keunggulan.

Faktor Kunci Saat Memilih Kristalizer

Jenis-jenis Kristalizer

Pemilihan kristalisator dimulai dengan memahami jenis-jenis yang tersedia dan aplikasi spesifiknya. Ada tiga jenis utama: kristalisator konsentrasi, kristalisator pendinginan, dan kristalisator reaksi atau perpindahan kesetimbangan. Kristalisator konsentrasi memproses air limbah, menghasilkan kristal padat dan air bersih. Kristalisator pendingin, yang sering beroperasi dalam vakum atau menggunakan penukar panas, diperuntukkan bagi zat-zat yang memerlukan pendinginan untuk mengkristal. Kristalisator reaksi atau perpindahan kesetimbangan digunakan ketika kristalisasi dihasilkan dari reaksi kimia atau pergeseran kesetimbangan.

Pilih jenis kristalisasi berdasarkan bahan yang diproses, kemurnian produk akhir yang dibutuhkan, dan kondisi pengoperasian. Misalnya, kristalisasi pendingin kontinu vertikal (VCCC) ideal untuk zat yang sangat kental dan mengkristal secara perlahan, sedangkan kristalisasi garam dirancang khusus untuk air limbah garam.

Spesifikasi teknis

Spesifikasi teknis kristalisator harus sesuai dengan persyaratan aplikasi. Spesifikasi utama meliputi kapasitas, kompatibilitas material, dan efisiensi operasional. Misalnya, kristalisator resin dirancang untuk mengkristalkan serpihan atau pelet resin amorf, yang memerlukan kompatibilitas material dan parameter operasional tertentu.

Desain juga harus mengakomodasi sifat fisik dan kimia bahan umpan. Faktor-faktor seperti viskositas, laju kristalisasi, dan sensitivitas termal memengaruhi pilihan peralatan. Efisiensi dalam konsumsi energi, hasil produksi, dan laju pemulihan sangat penting dalam memilih kristalisator.

Kinerja dan Fungsionalitas

Kinerja dan fungsi kristalisasi ditentukan oleh kemampuannya untuk secara konsisten menghasilkan kristal dengan kemurnian tinggi sekaligus meminimalkan konsumsi energi dan biaya operasional. Metrik kinerja utama meliputi laju kristalisasi, hasil produk, dan tingkat kemurnian.

Misalnya, konsentrator air garam, yang sering digunakan dengan kristalisator, dapat memulihkan 95% hingga 99% air limbah, sehingga sangat efisien untuk industri yang bertujuan mencapai pembuangan cairan nol (ZLD). Kemampuan untuk berintegrasi dengan teknologi lain, seperti evaporator, meningkatkan fungsionalitas dan efisiensi.

Bahan dan Membangun Kualitas

Bahan dan kualitas pembuatannya berdampak signifikan terhadap ketahanan, kebutuhan perawatan, dan masa pakai kristalisator. Kristalisator biasanya terbuat dari bahan yang tahan terhadap sifat korosif zat yang diproses. Bahan yang umum termasuk baja tahan karat dan paduan khusus yang tahan terhadap korosi dan keausan.

Konstruksi berkualitas tinggi memastikan pengoperasian berkelanjutan dalam kondisi sulit, sehingga mengurangi kebutuhan perbaikan dan penggantian yang sering. Keandalan ini sangat penting bagi industri dengan tuntutan produksi tinggi dan standar kualitas yang ketat.

Standar dan Sertifikasi Keamanan

Kepatuhan terhadap standar dan sertifikasi keselamatan sangat penting saat memilih kristalisator. Memastikan peralatan memenuhi peraturan keselamatan khusus industri akan melindungi pekerja dan menjaga integritas operasional. Sertifikasi seperti tanda ISO dan CE menunjukkan pengujian yang ketat dan kepatuhan terhadap standar keselamatan dan kinerja internasional.

Fitur keselamatan seperti mekanisme penghentian otomatis, katup pelepas tekanan, dan sistem kontrol yang kuat mencegah kecelakaan dan memastikan pengoperasian yang aman. Kepatuhan terhadap peraturan lingkungan memastikan kristalisasi beroperasi dalam batas emisi yang diizinkan, yang berkontribusi pada praktik industri yang berkelanjutan.

Aplikasi Kristalizer

Kristalizer digunakan di berbagai industri, termasuk manufaktur, pemrosesan kimia, pertambangan, penyulingan petrokimia, dan elektronik. Dalam manufaktur, kristalizer memulihkan garam berharga dari air limbah, mengoptimalkan pemanfaatan sumber daya, dan memenuhi persyaratan ZLD.

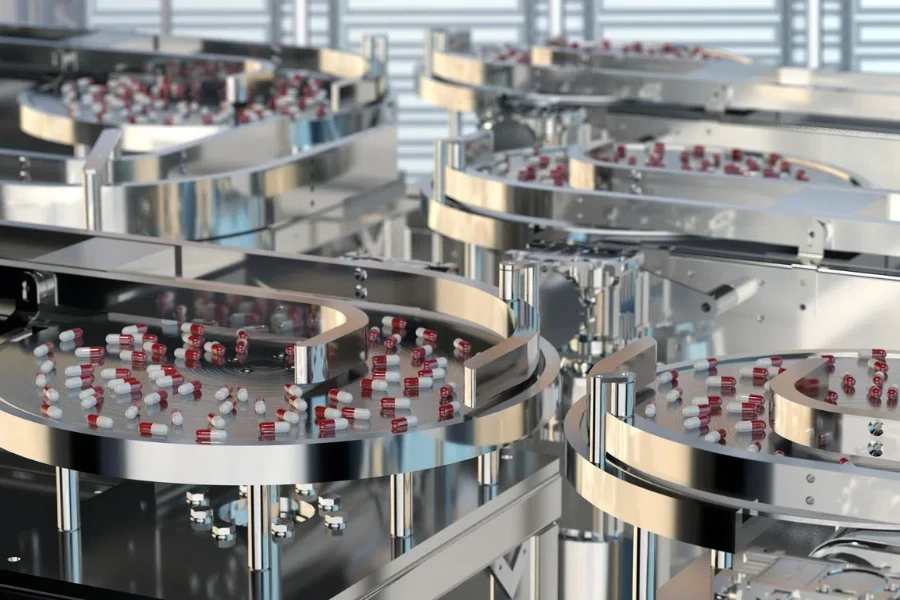

Dalam pemrosesan kimia, kristalisator menghasilkan bahan kimia dan zat antara dengan kemurnian tinggi yang penting untuk farmasi dan bahan kimia khusus. Industri pertambangan menggunakan kristalisator untuk mengekstrak dan memurnikan mineral dari bubur bijih, sehingga meningkatkan efisiensi pemulihan mineral.

Kilang petrokimia menggunakan kristalisator untuk memisahkan dan memurnikan hidrokarbon, sehingga meningkatkan kualitas bahan bakar dan produk petrokimia. Dalam bidang elektronik, kristalisator sangat penting untuk membuat komponen dengan kemurnian tinggi yang dibutuhkan untuk perangkat elektronik canggih.

Kemajuan Teknologi dalam Kristalizer

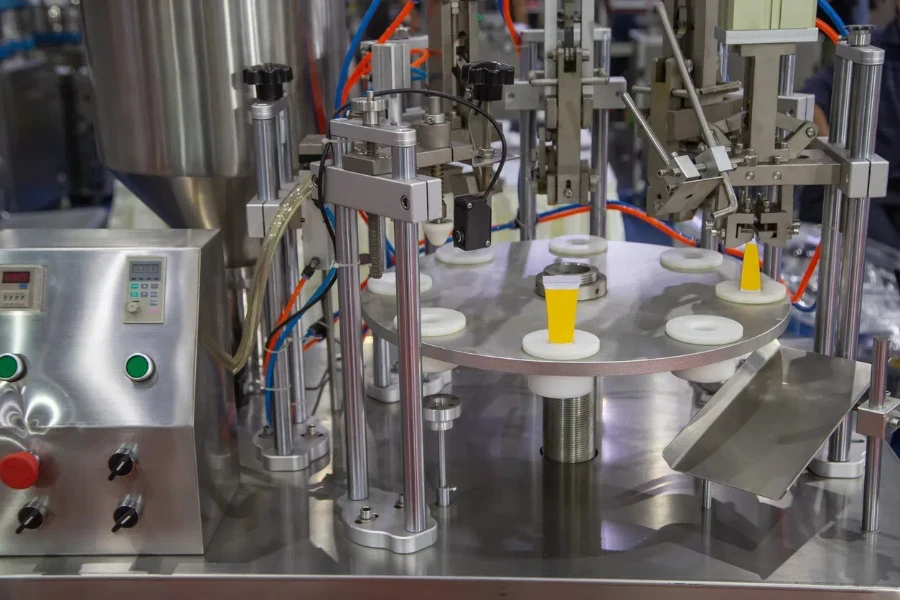

Kemajuan dalam teknologi kristalisasi meningkatkan efisiensi, otomatisasi, dan skalabilitas. Kristalisasi modern dilengkapi sistem kontrol canggih untuk pemantauan dan penyesuaian parameter operasional yang tepat, guna memastikan kinerja yang optimal.

Inovasi seperti proses kristalisasi berkelanjutan menghasilkan kristal yang seragam dengan kualitas yang konsisten, sehingga mengurangi variabilitas batch. Integrasi sensor digital dan teknologi IoT memungkinkan pengumpulan dan analisis data secara real-time, sehingga memudahkan pemeliharaan prediktif dan mengurangi waktu henti.

Desain hemat energi, seperti sistem pemulihan panas, menjadi semakin umum, sehingga mengurangi konsumsi energi secara keseluruhan. Kemajuan ini membuat kristalisator lebih mudah beradaptasi dengan kebutuhan industri yang terus berkembang, sehingga mendorong operasi yang berkelanjutan dan hemat biaya.

Berbagai Model dan Ukuran Kristalizer

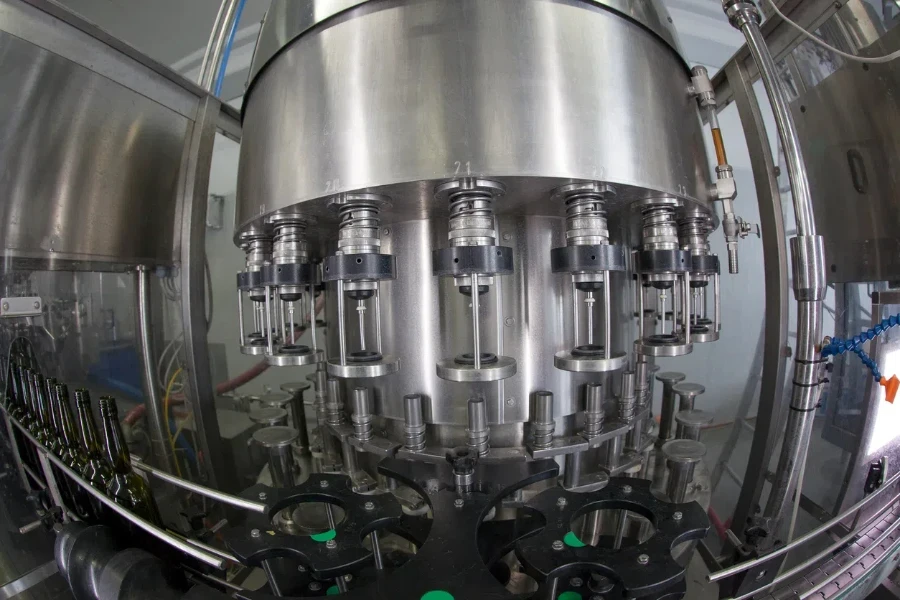

Kristalizer tersedia dalam berbagai ukuran dan model untuk memenuhi berbagai kebutuhan industri. Mulai dari kristalizer laboratorium skala kecil untuk penelitian dan pengembangan hingga kristalizer industri skala besar untuk produksi massal, ada pilihan yang sesuai untuk setiap aplikasi.

Kristalizer laboratorium memungkinkan peneliti mempelajari proses kristalisasi dan mengoptimalkan parameter dalam skala kecil. Kristalizer skala pilot menjembatani kesenjangan antara eksperimen laboratorium dan produksi skala penuh, yang memungkinkan pengujian kondisi mendekati industri.

Kristalizer industri dirancang untuk operasi berkapasitas tinggi, yang secara efisien memproses material dalam jumlah besar. Model-model ini sering kali memiliki desain modular untuk skalabilitas dan integrasi yang mudah dengan lini produksi yang ada, sehingga memberikan fleksibilitas untuk memenuhi kebutuhan industri yang terus berkembang.

Final Thoughts

Pemilihan kristalisasi yang tepat melibatkan evaluasi faktor-faktor seperti jenis kristalisasi, spesifikasi teknis, kinerja, kualitas material, dan standar keselamatan. Memahami persyaratan aplikasi spesifik dan mengikuti perkembangan teknologi dapat meningkatkan efisiensi proses kristalisasi secara signifikan.

Dengan mempertimbangkan aspek-aspek penting ini dan memanfaatkan inovasi terbaru, industri dapat mengoptimalkan operasi kristalisasi mereka, mencapai kualitas produk yang lebih tinggi, dan berkontribusi pada praktik industri yang berkelanjutan.

Afrikaans

Afrikaans አማርኛ

አማርኛ العربية

العربية বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu