目次

-はじめに

– 神話その1: XNUMXつのサイズですべてに対応 – AMRはあらゆるピッキングスタイルに適しています

– 誤解その2: WMSは人間とロボットのワークフローを管理するのに最適なツールです

– 誤解その3: AMRソフトウェアは人間とロボットの連携を完璧に最適化できる

– 誤解その4: ロボットだけで労働者の移動を最小限に抑えられる

– 神話5: 既存のシステムは人間とロボットの作業を調整するのに十分である

- 結論

概要

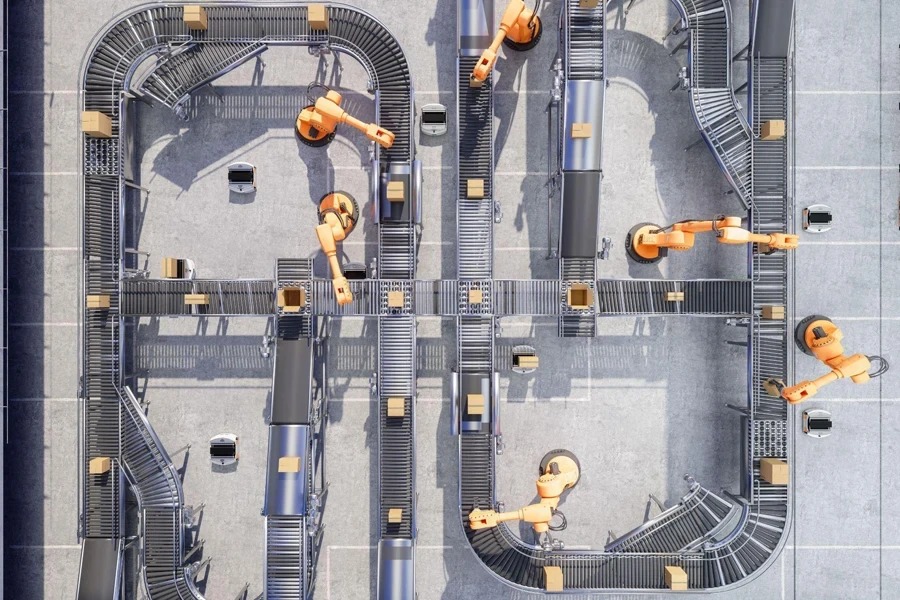

倉庫におけるロボット工学と自動化のトレンドは拡大し続けており、最近の調査によると、市場規模は 23.09 年までに 2027 億 XNUMX 万米ドルに達すると予想されています。そのため、企業にとって、ロボットと人間の労働者を効果的に統合する方法を理解することは非常に重要です。しかし、倉庫内での人間とロボットのタスクの調整と最適化については、よくある誤解がいくつかあります。

誤解その1: XNUMXつのサイズですべてに対応 – AMRはあらゆるピッキングスタイルに適しています

よくある誤解の 1 つは、自律移動ロボット (AMR) がすべてのピッキング スタイルを同じようにうまく処理できるというものです。しかし、実際には、さまざまな AMR がさまざまなワークフローに特化しています。これらのワークフローには、ロボットから商品、商品から人、ロボット追従、トランジット ロボット、パレット全体の移動などがあります。

配送センターでロボット工学を最適に組み合わせるには、すべてのプロセスを満たすためにさまざまなプロバイダーのさまざまな AMR が必要になる場合があります。各 AMR システムには独自の要件とインターフェイスがある可能性があるため、統合が複雑になる可能性があります。

この課題を克服する鍵は、スマート ソフトウェアやモバイル テクノロジーなどの統合パートナーを活用して、これらのプロセスを調整および最適化することです。このソフトウェア ベースのアプローチにより、ロボットを最大限に活用し、人間の同僚の時間と労力を削減できます。多くの場合、新しい自動化システムや倉庫のレイアウトや保管システムの変更は必要ありません。

誤解その2: WMSは人間とロボットのワークフローを管理するのに最適なツールです

人間とロボットの両方が関わるワークフローを管理するには、既存の倉庫管理システム (WMS) が最適なツールであるというのが、もう 1 つの一般的な考え方です。ただし、ほとんどの WMS ソリューションは、作業を割り当てる際に基本的なロジックと場所の順序のピッキング パスに従っており、人間とロボットのコラボレーションにおけるバッチとパスの最適化は考慮されていません。

人間とロボットが関わるシステムで意思決定とタスク実行を真に最適化するには、3 つのコンポーネントすべてを 1 つの制御エンティティの下で同期する追加レイヤーを実装することが不可欠です。WMS ソリューションでは、通常、施設内のスネーク ピック パスを使用して固定位置シーケンスに従うため、この機能が欠如していることがよくありますが、これは必ずしも最適ではありません。

WMS に最適化されたパスがいくつかある場合でも、それらはハードコードされていて柔軟性に欠けることがよくあります。真に動的なアプローチを実現するには、直感的なリアルタイム調整を可能にするソリューションが必要です。この追加の最適化レイヤーにより、人間とロボットが効率的に連携して作業し、無駄な時間と労力を最小限に抑えることができます。

誤解その3: AMRソフトウェアは人間とロボットの連携を完璧に最適化できる

AMR ベンダーが提供するソフトウェアは、人間とロボットの連携を完璧に最適化できると多くの人が信じています。しかし、AMR は必ずしも人間のパフォーマンスを最適化するのではなく、ロボットのパフォーマンスを最適化するように設計されていることを理解することが重要です。

AMR に関連する一般的なプロセスには、ロボット追従/協働型とゾーン ピッキングの 2 つがあります。協働型ピッキングでは、多くの場合、WMS によって割り当てられたタスクに基づいて、人間がロボットに追従します。ゾーン ピッキングでは、人間を固定ゾーンに留めておくため、人間の移動は減りますが、ピッキング担当者を正しいゾーンに割り当てて AMR に対応できるようにする必要があります。どちらのアプローチも非常に静的であり、人間の移動を完全に最適化できない可能性があります。

真の最適化には、作業の優先順位付け、バッチの最適化、最も効率的なピッキング パスの検出という 3 つの重要な側面があります。最良のシナリオのシステムでは、これらの優先順位をジャストインタイムで考慮し、ピッキング密度を高めて、より優れたバッチを作成する必要があります。新しい注文がシステムに入ると、自動的にスロットに挿入され、適切に優先順位付けされます。倉庫の責任者と監督者は、注文の優先順位の変更を完全に制御し、システムがオンデマンドで動作し、ユーザーが要求したときに常に最適な優先順位の作業を提供できるようにする必要があります。

誤解その4: ロボットだけで労働者の移動を最小限に抑えられる

よくある誤解のもう 1 つは、ロボット自体が倉庫内での作業員の移動を最小限に抑えられるというものです。ゾーン ピッキングでは作業員を特定のエリアに留めておくことで人間の移動を減らすことができますが、コボット ピッキングでは同じ結果が得られない可能性があります。

協働ロボットによるピッキングでは、人間の作業員がロボットと一緒に倉庫内を移動し、同じ経路をたどります。ロボットの経路を最適化すると、人間にとってより効率的な経路が実現しますが、このコンセプトでは依然として人間とロボットが結びついており、必ずしも最も効率的なアプローチとは限りません。

一方、ゾーンベースのピッキングは、人間の移動を減らすことができますが、非常に厳格なシステムです。このシナリオでは、人間は特定のゾーンに割り当てられ、ロボットがアイテムをピックアップして積み込むために到着したときにはそこにいなければなりません。作業員が休憩をとったり、交代しなかったりすると、ソリューション全体が崩壊し始める可能性があります。さらに、ゾーンベースのシステムでは、ピッキングの需要が日によって大きく異なる可能性があるため、労働力のバランスをとることが困難になる可能性があり、特定のゾーンでスタッフが十分に活用されなかったり、過重労働になったりする可能性があります。

作業員の移動を本当に最小限に抑えるには、ロボットと人間の両方の移動を調和させることが不可欠です。このアプローチにより、作業員は最適なピッキング場所まで動的に移動してそこで AMR と会うことができるため、移動を減らしながら柔軟性を維持できます。ピッキング面での作業員の時間を最小限に抑えるオーケストレーション レイヤーを組み込むことで、企業は人間とロボットの両方のパフォーマンスを最適化する、より効率的で適応性の高いシステムを作成できます。

神話5: 既存のシステムは人間とロボットの作業を調整するのに十分である

最後に、倉庫内での人間とロボットの作業を調整するには、WMS や AMR ソフトウェアなどの既存のシステムで十分だという通説があります。しかし、これらのシステムには真の調整機能が欠けていることが多く、同じ通路にロボットがすでにいる場合に次に簡単なピッキングに重点が置かれています。

真の最適化を実現するには、必要なインテリジェンスを提供するシステム ソフトウェアと人工知能 (AI) を組み込むことが重要です。最適化の主な焦点は、AMR および WMS システムでは見落とされがちな、人間によるピッキング パスを最小限に抑えることです。

真のオーケストレーションと最適化は、厳格なゾーンベースのピッキング アプローチには従いません。代わりに、システムがさまざまなポイントで動的に決定を下し、人間の移動を減らすハイブリッド モデルを採用しています。この柔軟性と動的な意思決定が、真のオーケストレーションと最適化を従来のシステムと区別するものです。

たとえば、AMR 対応のピッキング ワークフローでは、作業者は AMR 上のトートにアイテムをピッキングし、AMR をコンベア システムに誘導して荷降ろしし、別のロボットをトリガーして所定の位置に移動させて作業者がピッキングを続行することで、不必要な歩行を避けることができます。ロボットと作業者とのインターフェイスは、従来の音声ピッキング システムと同様に音声で指示することができ、作業者は音声、スキャン、RFID、またはロボットに取り付けられた画面やライトを使用して作業を確認します。

まとめ

結論として、倉庫でロボットと人間の労働者を統合することは、このトピックを取り巻くさまざまな課題と誤解を深く理解する必要がある複雑なプロセスです。これらの 5 つの一般的な誤解を解消することで、企業は人間とロボットのコラボレーションのメリットを最大限に引き出すための効果的なオーケストレーションと最適化の重要性をより深く理解できます。

倉庫でロボットと人間をうまく統合するには、企業はロボットを複数のワークフローに組み込み、労働者とロボットを動的に割り当てて生産性を最大化し、人間工学と安全性を向上させることで、労働力の課題に対処する必要があります。スマート ソフトウェア、AI、柔軟なハイブリッド アプローチによるオーケストレーションを活用することで、企業は人間とロボットのコラボレーションの真の可能性を解き放ち、自動化が進む世界で優位に立つことができます。

競争力のある価格設定、完全な可視性、すぐにアクセスできるカスタマー サポートを備えた物流ソリューションをお探しですか? をチェックしてください Chovm.com 物流マーケットプレイス 。