2025 年、精密製造は引き続き産業界の主流となり、パイプレーザー切断技術の進化を推進します。この記事では、市場の詳細な分析、機械を選択する際に考慮すべき重要な要素、そしてこれらの進歩がプロのバイヤーとその業務にどのようなメリットをもたらすかについて説明します。本文では、購入の決定を導く重要な側面について説明します。

目次:

– パイプレーザー切断の世界市場:包括的な概要

– パイプレーザー切断市場の詳細な分析

– パイプレーザー切断機を選択する際の重要な要素

– パイプレーザー切断による生産効率の向上

– 製造業の未来への投資

- 最終的な考え

パイプレーザー切断の世界市場:包括的な概要

パイプレーザー切断市場は、さまざまな業界での精密製造の需要の高まりにより、大幅な成長を見せています。パイプレーザー切断を含む世界のレーザー切断機市場は、35.4年に2023億米ドルの価値があり、49.3年までに2030億米ドルに達し、CAGR 4.9%で成長すると予想されています。この成長は、レーザー技術の進歩と、特に自動車、航空宇宙、電子機器の分野での製造プロセスにおける精度の必要性の高まりによって推進されています。

アジア太平洋地域は、パイプレーザー切断を含むレーザー切断機市場を支配しています。この市場は、急速な工業化と高度な製造技術の導入により、年平均成長率 4.6% で成長すると予測されています。中国は重要な役割を果たしており、その市場は 7.8 年までに 2030 億米ドルに達すると予想されています。米国も重要な市場であり、北米でのレーザー切断技術の需要の高さを反映して、9.6 年には 2023 億米ドルに達すると推定されています。

パイプレーザー切断市場の主要企業には、Alpha Laser GmbH、AMADA WELD TECH Inc.、Bystronic Group、Coherent Corp.、TRUMPF SE + Co. KG などがあります。これらの企業はイノベーションをリードし、新しい技術を継続的に開発し、市場のニーズを満たすために製品ラインを拡大しています。

パイプレーザー切断市場の詳細な分析

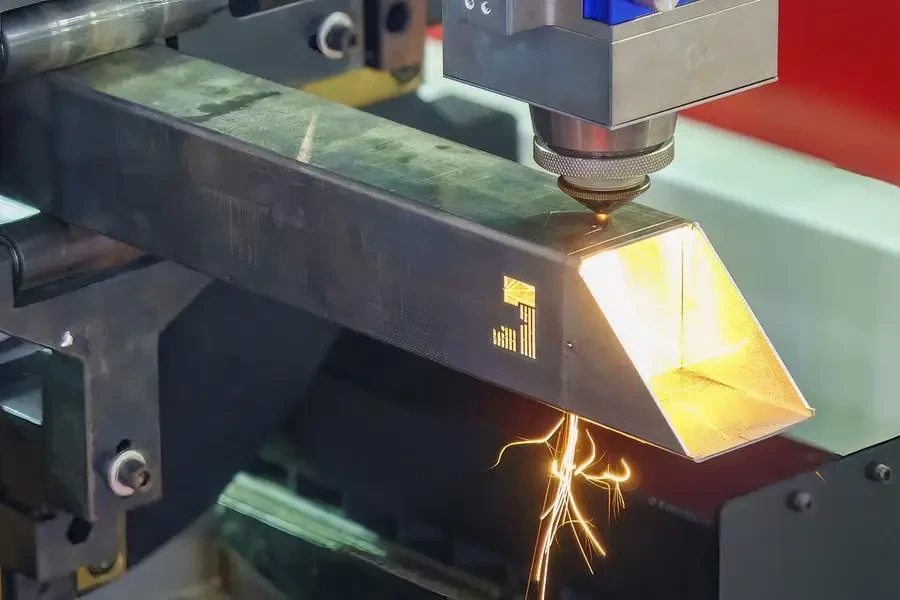

パイプレーザー切断市場は、金属やプラスチックなどのさまざまな材料を切断する際に、高精度かつ高効率を実現することに優れています。レーザー切断機の主な性能基準には、切断速度、精度、材料の汎用性などがあります。ファイバーレーザーは、従来の CO2 レーザーに比べて効率が高く、切断速度が速く、運用コストが低いため、特に人気があります。

市場は競争が激しく、さまざまなベンダーが大きな貢献をしています。FPNV ポジショニング マトリックスでは、これらのベンダーをビジネス戦略と製品満足度に基づいて 4 つの象限 (最前線、先駆者、ニッチ、重要) に分類しています。これにより、企業はニーズに最適なレーザー切断ソリューションを選択できます。

最近の技術革新には、レーザー切断機を CAD および CAM ソフトウェアと統合し、より複雑で正確な切断を可能にすることが含まれます。これは、インダストリー 4.0 のトレンドをサポートします。ファイバー レーザー切断機の開発により、特にアルミニウムや銅などの材料が広く使用されている自動車業界やエレクトロニクス業界で、新しい用途が開拓されました。

市場に影響を与える経済的要因には、さまざまな業界での高品質で複雑な部品の需要の高まりが含まれます。自動車および航空宇宙部門における軽量素材への移行も、レーザー切断機の採用を促進しています。さらに、自動化とスマート製造への傾向により、自動化された生産ラインに統合でき、生産性を高め、人件費を削減できるレーザー切断機の需要が高まっています。

消費者の行動を見ると、デジタル製造とカスタマイズされた小ロット生産への嗜好が高まっています。レーザー切断機は、大規模な再設備投資をすることなく、さまざまな切断タスクをすばやく切り替えられる柔軟性を備えています。これらの機械の流通チャネルには、直接販売、代理店、オンライン プラットフォームなどがあり、設置、トレーニング、アフター サポートを含む包括的なソリューションが好まれています。

パイプレーザー切断市場における顧客の課題には、多くの場合、機器の初期費用の高さと熟練したオペレーターの必要性が関係しています。ベンダーは、ユーザーフレンドリーなインターフェースを開発し、広範なトレーニングとサポートを提供することで、これらの問題に対処しています。デジタル化と高度なソフトウェアソリューションへの傾向は、操作の合理化と新規ユーザーの学習曲線の短縮にも役立っています。

パイプレーザー切断機を選択する際の重要な要素

適切なパイプ レーザー切断機を選択するには、特定の運用要件を満たすことを確認するために、いくつかの重要な要素を評価する必要があります。これらの要素には、レーザーの種類、電力容量、切断速度、寸法、機能性と使いやすさを向上させる追加機能などがあります。以下では、これらの主要な考慮事項について詳しく説明します。

レーザーの種類

使用するレーザーの種類は、機械の性能とさまざまな材料への適合性に大きく影響します。レーザーには主に CO2 レーザーとファイバー レーザーの XNUMX 種類があります。

CO2レーザーCO2 レーザーは、主に二酸化炭素からなるガス混合物を使用します。波長が長い (約 10.6 µm) ため、非金属材料や厚い金属パイプの切断に非常に効果的です。これらのレーザーは、連続的で高い出力レベルを維持するため、深い切断深度を必要とする用途に適しています。木材、ガラス、特定のプラスチックなどの材料に最適です。

ファイバーレーザー: ファイバー レーザーは、イッテルビウムなどの希土類元素を添加した光ファイバーを使用します。短波長 (約 1.064 µm) で光を放射するため、ステンレス鋼、アルミニウム、銅などの金属を切断するのに非常に効率的です。ファイバー レーザーは、CO2 レーザーに比べて高精度、高速切断、メンテナンス コストが低いことで知られています。コンパクトなサイズとエネルギー効率により、産業用途でますます人気が高まっています。

電力容量

パイプレーザー切断機の電力容量はキロワット (kW) で測定され、切断能力と速度を決定します。

低出力レーザー(1~3kW): これらは、より薄い材料や要求の厳しくない用途に適しています。高精度を提供し、小規模から中規模の操作にコスト効率に優れています。

中出力レーザー(3~6kW): 切断速度と精度のバランスが取れており、幅広い材料や厚さに適しています。中規模の製造設備に最適です。

高出力レーザー(6~12kW以上)高出力レーザーは、厚い材料の切断や大量生産向けに設計されています。切断速度が最も速く、高負荷の産業用途には欠かせません。ただし、運用コストが高く、より高度な冷却システムが必要になります。

切削速度

切断速度は生産性と作業効率にとって非常に重要です。切断速度はレーザーの出力、切断する材料、機械の全体的な設計によって左右されます。

材料タイプ: レーザー切断に対する反応は材料によって異なります。熱伝導率の高いアルミニウムや銅などの金属は、鋼鉄に比べて切断速度を遅くする必要があります。

厚さ: 厚い材料をきれいに正確に切断するには、通常、切断速度を遅くする必要があります。高出力レーザーは厚い材料をより速く切断できますが、これは機械の特定の機能にも依存します。

精度と品質: 切断速度が速すぎると、切断の品質と精度が損なわれる場合があります。完成品の品質を犠牲にすることなく、生産ニーズを満たすバランスを見つけることが重要です。

寸法とサイズ容量

パイプレーザー切断機のサイズと、さまざまなパイプの直径と長さを処理できる能力は、重要な考慮事項です。

パイプ直径: 機械が、作業するパイプの直径の範囲に対応できることを確認します。調整可能なチャックと固定具を備えた機械は、さまざまなサイズに対応できるため、柔軟性が高まります。

切削長さ: 機械の最大切断長さは、生産要件に一致している必要があります。機械によっては、長いパイプに対応するためにベッドを拡張できるものもあり、これは建設業や石油・ガス業などの業界では非常に重要です。

マシンのフットプリント: 施設内の利用可能なスペースを考慮してください。大型のマシンは機能も豊富ですが、床面積も広くなる可能性があります。安全な操作とメンテナンスのために十分なスペースがあることを確認してください。

その他機能

最新のパイプレーザー切断機には、機能性と使いやすさを向上させるさまざまな機能が備わっています。

オートメーション: 自動積み込みおよび積み下ろしシステムにより、生産性が大幅に向上し、人件費が削減されます。シームレスな操作のために、自動化ソリューションが統合されたマシンを探してください。

ソフトウェアと制御システム: 高度な CNC (コンピュータ数値制御) システムにより、切断プロセスを正確に制御できます。ユーザーフレンドリーなインターフェイスとソフトウェアの互換性により、効率が向上し、オペレーターの学習曲線が短縮されます。

安全機能: マシンが業界の安全基準に準拠していること、およびオペレーターを保護するための保護エンクロージャ、緊急停止ボタン、レーザー安全インターロックなどの機能を備えていることを確認します。

メンテナンスとサポート: メンテナンス サービスとテクニカル サポートが利用可能かどうかを検討してください。簡単にアクセスできるコンポーネントと包括的なサポート パッケージを備えたマシンは、ダウンタイムを最小限に抑え、スムーズな操作を保証します。

パイプレーザー切断による生産効率の向上

パイプレーザー切断技術を利用すると、さまざまな業界で生産効率を大幅に向上できます。メリットと潜在的な課題を理解することで、企業はこの技術をより有効に活用し、最適な結果を得ることができます。

精度と精度

パイプレーザー切断機は、高品質の生産に不可欠な比類のない精度と正確さを提供します。最小限のエラーで複雑なカットと複雑な形状を生成できるため、材料の無駄が減り、生産の一貫性が確保されます。

材料廃棄物の削減: 正確なカットは材料の無駄を減らし、コスト削減と資源のより効率的な使用につながります。この精度は、材料コストが高い業界では特に重要です。

一貫した品質: カット品質の一貫性により、すべてのピースが必要な仕様を満たすことが保証され、やり直しの必要性が減り、製品全体の品質が向上します。

スピードと生産性

レーザーマシンの高速切断速度は生産性の向上につながります。切断時間が速いほどスループットが向上し、企業は厳しい納期に間に合わせ、生産能力を高めることができます。

ハイスループット: 切断速度が速いほど、より短時間でより多くの部品を生産できるため、全体的なスループットが向上し、リードタイムが短縮されます。

生産の効率化: 自動化機能と高度な制御システムにより効率がさらに向上し、ダウンタイムを最小限に抑えて継続的な操作が可能になります。

多才

パイプレーザー切断機は汎用性が高く、幅広い材料や用途に対応できます。この汎用性により、自動車、航空宇宙、建設、製造など、さまざまな業界に適しています。

複数の材料の取り扱い: 金属、プラスチック、複合材など、さまざまな材料を切断できるこれらの機械は、多様な製造ニーズに非常に役立ちます。

適応性: 調整可能な設定と交換可能なコンポーネントを備えたマシンは、さまざまな生産要件に迅速に適応できるため、操作の柔軟性が向上します。

製造業の未来への投資

パイプレーザー切断技術の導入は、製造業の将来に対する重要な投資となります。技術の進歩と業界のトレンドを先取りすることで、企業は競争力を維持し、イノベーションを推進することができます。

技術の進歩

レーザー技術の継続的な進歩により、効率、精度、コスト効率が向上しています。最新の開発情報を常に把握しておくことで、企業は生産ニーズに合わせて最先端のソリューションを活用できるようになります。

新技術AI や機械学習などのテクノロジーがレーザー切断システムに統合され、予測メンテナンス、リアルタイム監視、切断パラメータの最適化が可能になります。

サステナビリティ: 新しいレーザー切断機はエネルギー効率を考慮して設計されており、環境への影響と運用コストを削減します。持続可能な技術への投資は、環境に優しい製造慣行に向けた世界的な傾向と一致しています。

業界動向

業界のトレンドと市場の需要を理解することは、情報に基づいた投資判断を行うために不可欠です。カスタマイズされた製品に対する需要の高まりとスマート製造への移行は、業界の将来を形作る重要なトレンドです。

カスタマイズカスタマイズされた部品やコンポーネントを迅速かつ効率的に製造する能力がますます重要になっています。レーザー切断技術は、高い精度と柔軟性を提供することでこの傾向をサポートします。

スマートマニュファクチャリング: IoT (モノのインターネット) とインダストリー 4.0 の原理の統合により、製造プロセスが変革しています。高度な接続性とデータ分析機能を備えたスマート レーザー切断機が、この変革を先導しています。

最終的な考え

適切なパイプレーザー切断機を選択するには、レーザーの種類や出力容量から切断速度や追加機能まで、さまざまな要素を慎重に考慮する必要があります。これらの重要な側面を理解することで、企業は生産効率を高め、将来の成長を促進する情報に基づいた決定を下すことができます。