2025 年には、業界全体の進歩により、プラスチック射出成形機の需要が急増しています。この記事では、プラスチック射出成形機を選択する際に考慮すべき重要な要素を詳細に分析し、プロのバイヤーに貴重な洞察と支援を提供します。この活気ある市場を効果的にナビゲートする方法については、以下をお読みください。

目次:

– プラスチック射出成形機の活況市場

– プラスチック射出成形機を選択する際に考慮すべき重要な要素

– 現代のプラスチック射出成形機の高度な機能

– プラスチック射出成形の将来動向

– まとめ

プラスチック射出成形機の活況市場

拡大する世界市場の概要

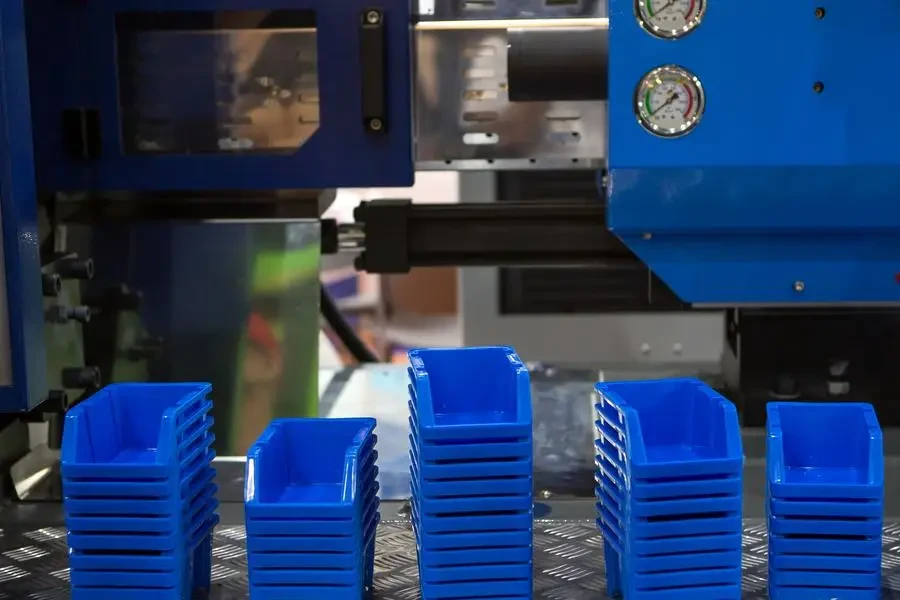

世界のプラスチック射出成形機市場は、さまざまな業界での需要増加に牽引され、急速に成長しています。2023年時点で市場規模は11.7億米ドルで、17.8年までに2032%のCAGRで4.77億米ドルに達すると予測されています。自動車、包装、ヘルスケア、家電製品分野におけるプラスチック部品の需要が、主要な成長原動力となっています。急速な工業化と自動車産業の活況により、アジア太平洋地域が市場をリードしています。

市場規模は、10.05 年の 2023 億米ドルから 13.78 年までに 2030 億米ドルに拡大し、年平均成長率 (CAGR) は 5.36% になると予想されています。この成長は、機械の進歩と環境に優しい材料の使用増加によって促進されています。自動車業界は依然として主要な消費者であり、軽量で耐久性のあるプラスチック部品を求めています。包装部門が効率性と汎用性のためにプラスチックに依存していることも、市場拡大の原動力となっています。

2023年には、高い射出圧力能力とコスト効率により、油圧機械が市場を支配しました。しかし、効率と精度が向上したハイブリッド機械は、2024年から2032年にかけて勢いを増すと予想されています。201~500トンの力のカテゴリーは2023年に市場をリードし、中型成形部品の需要の高まりに対応して、予測期間中に最高のCAGRを達成すると予測されています。

詳細な市場分析と主要な動向

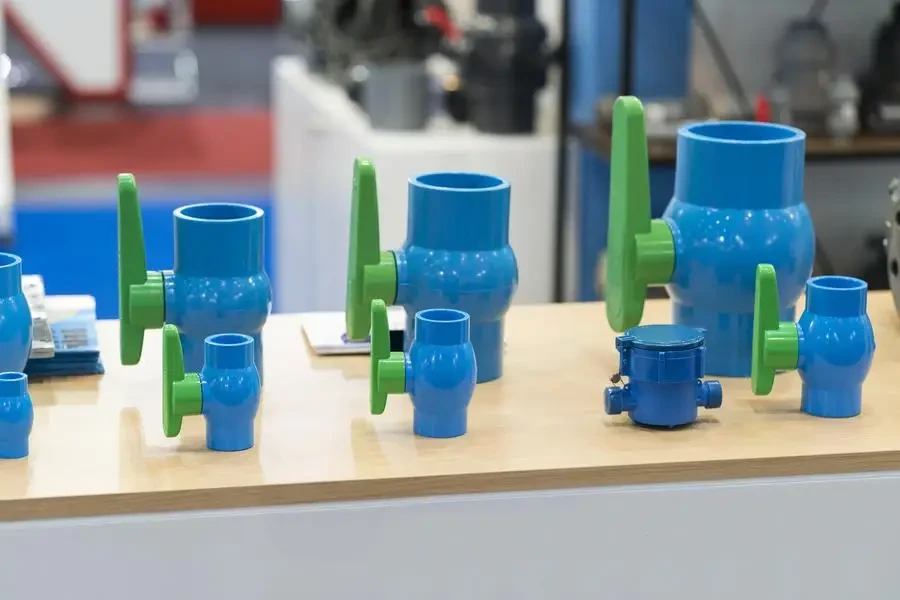

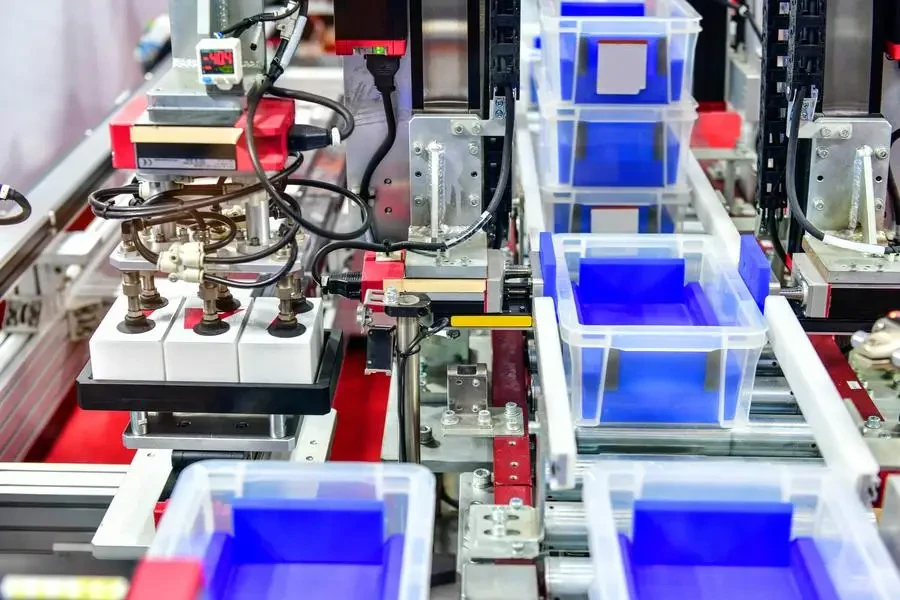

プラスチック射出成形機は、自動車部品から医療機器まで、幅広い製品の製造に不可欠です。市場の成長は、機械の効率と精度を向上させる技術の進歩によって支えられています。サーボ油圧システムなどの革新によりエネルギー消費が削減され、自動化とロボットの統合により生産プロセスが最適化され、ダウンタイムと運用コストが最小限に抑えられています。

自動車業界が燃費向上と排出量削減のために軽量部品へと移行していることは、重要な市場推進力となっています。プラスチック射出成形は、ダッシュボード、バンパー、電気自動車のバッテリーケースなどの複雑な部品の製造に最適です。同様に、医療業界では注射器や手術器具などの医療機器にプラスチックが使用されているため、一貫した品質と大量生産能力を保証する射出成形機の需要が高まっています。

消費者の行動は持続可能な製品へとシフトしており、環境に優しくエネルギー効率の良い機械の採用を促進しています。この傾向は、リサイクルプラスチックや生分解性プラスチックの使用増加に表れています。さらに、市場では直接販売チャネルへの移行が見られており、メーカーは顧客とより密接な関係を築き、サービス品質を高め、顧客のニーズを理解できるようになりました。この移行により、中間コストが削減され、利益率が向上する可能性があるため、2024年から2032年にかけて最高のCAGRを記録すると予想されています。

技術の進歩と市場の革新

技術の進歩によりプラスチック射出成形業界は大きく変わりつつあり、その中でインダストリー 4.0 技術が重要な役割を果たしています。スマート センサー、IoT、AI により、予知保全、リアルタイム監視、自律操作が可能になり、機械のパフォーマンスが向上しています。これらの技術により、生産効率が向上し、人的ミスが減り、高品質の出力が保証されるため、射出成形は競争力のある魅力的な製造方法となっています。

電動機械の精度と油圧システムのパワーを組み合わせたハイブリッド射出成形機の開発は、注目すべきイノベーションです。これらの機械は、効率、精度、再現性が向上しており、自動車や消費財などの分野に適しています。ハイブリッド機械は、エネルギー効率が高く環境に優しい製造ソリューションのニーズに後押しされ、2024年から2032年にかけて最高のCAGRを記録すると予測されています。

持続可能性は、市場のトレンドに影響を与える重要な要素です。メーカーは、エネルギー効率の向上と環境に優しい材料の使用を通じて、機械の二酸化炭素排出量を削減することに重点を置いています。製造における循環型経済モデルへの推進により、機械の耐久性とメンテナンスの容易さが重視されるようになり、寿命が長くなり、環境への影響が少なくなります。

プラスチック射出成形機を選択する際に考慮すべき重要な要素

パフォーマンスと効率性

プラスチック射出成形機を選択する際には、性能と効率が重要です。高性能の機械は、生産速度と製品品質に大きな影響を与えます。最新のプラスチック射出成形機には、多くの場合、高度なコンピューター制御機能が搭載されており、正確で一貫した出力が保証されます。これらの制御により、射出圧力、温度、速度が管理され、効率が向上し、サイクル時間が短縮されます。

エネルギー消費は効率性を考える上で重要な考慮事項です。古いモデルはより多くの電力を消費し、運用コストが増加する可能性があります。最新のモデルは、可変周波数ドライブ (VFD) やサーボ モーターなどのエネルギー効率の高いコンポーネントを使用して設計されており、機械のエネルギー使用を特定の生産需要に合わせて調整することで、全体的な消費を減らし、コスト削減に貢献します。

予測メンテナンス機能も効率を高めます。センサーと IoT テクノロジーを搭載したマシンは、潜在的な故障やメンテナンスの必要性を予測できるため、ダウンタイムを最小限に抑え、機器の寿命を延ばすことができます。この予防的なメンテナンス アプローチにより、継続的な生産が保証され、コストのかかる中断を回避できます。

技術仕様

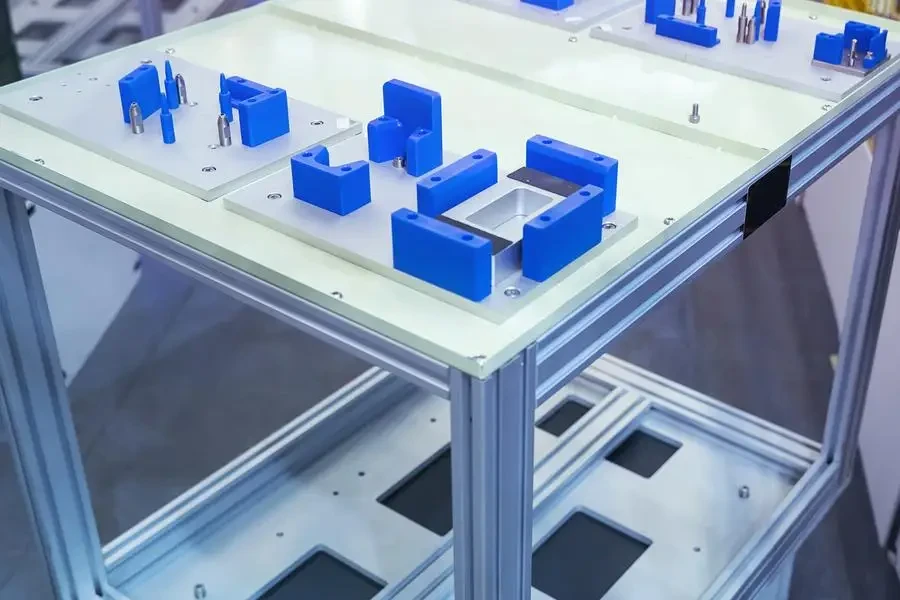

プラスチック射出成形機を評価する際、技術仕様は非常に重要です。主な仕様には、クランプ力、射出容量、金型サイズなどがあります。トン単位で測定されるクランプ力は、射出成形プロセス中に金型を閉じた状態に保つ機械の能力を決定します。たとえば、100 トンの機械は小型から中型の部品に適していますが、大型の部品には 500 トン以上のクランプ力を備えた機械が必要になる場合があります。

射出容量は、通常立方センチメートル (cc) で測定され、金型に注入できるプラスチックの最大容量を定義します。品質を保証するには、この仕様が部品の容量要件と一致している必要があります。さらに、金型のサイズとプラテンの寸法は、製造に使用される特定の金型に対応している必要があります。

その他の重要な技術的要因には、可塑化能力に影響を与える機械のスクリュー径や、金型への材料の流れに影響を与える射出圧力などがあります。スクリュー径を調整でき、射出圧力が高い機械は柔軟性が高く、より広範囲の材料や部品の複雑さに対応できます。

材料の互換性

プラスチック射出成形機を選択する際、材料の適合性は非常に重要です。プラスチックにはそれぞれ固有の特性と処理要件があります。一般的な材料には、ポリプロピレン (PP)、ポリエチレン (PE)、アクリロニトリル ブタジエン スチレン (ABS) などの熱可塑性プラスチックがあります。

たとえば、ポリプロピレンは融点が比較的低いため正確な温度制御が必要ですが、ABS は最適な結果を得るためにより高い温度と圧力を必要とします。高度な温度制御システムと高圧機能を備えた機械は、このような多様な材料の取り扱いに適しています。

一部の用途では複合材料や強化プラスチックが使用されるため、耐摩耗性と耐腐食性を強化した特殊な射出成形機が必要になります。硬化鋼部品と耐腐食コーティングを備えた機械は、このような要求の厳しい用途に最適で、長寿命と一貫した性能を保証します。

コストと予算の考慮事項

プラスチック射出成形機のコストは、どのビジネスにとっても重要な要素です。価格は、機械のサイズ、機能、技術の進歩によって大きく異なります。エントリーレベルの機械のコストは約 50,000 ドルですが、高いクランプ力と高度な制御システムを備えた高度なモデルは 500,000 ドルを超えることもあります。

ただし、考慮すべきコストは初期購入価格だけではありません。エネルギー消費、メンテナンス、人件費などの運用コストも、全体の予算に影響します。エネルギー効率の高いマシンは、初期費用が高くなる可能性はありますが、電力使用量が減るため、長期的には大幅な節約につながります。

企業は、将来のアップグレードの可能性も考慮する必要があります。モジュール式コンポーネントとソフトウェア アップデートを提供するマシンは、機器の寿命を延ばし、完全な交換を必要とせずに変化する生産ニーズに適応できます。この柔軟性は、競争力を維持するためのコスト効率の高いソリューションになります。

安全規格と認証

プラスチック射出成形機を選択する際、安全基準と認証は絶対に重要です。ISO 20430 などの国際基準に準拠することで、機器が厳格な安全基準を満たしていることが保証されます。これらの基準に準拠した機械には、緊急停止ボタン、安全ガード、およびインターロック システムが搭載されており、オペレーターを危険から保護します。

CE (Conformité Européenne) や UL (Underwriters Laboratories) などの公認機関による認証は、機械の安全性と性能がテストされ、認証されていることを示します。これらの認証により、機器がさまざまな産業環境で使用しても信頼性が高く安全であることが保証されます。

安全基準への継続的な準拠を確保するには、定期的な安全監査とメンテナンス チェックが不可欠です。安全監視システムを備えた機械は、潜在的な問題をオペレーターに警告し、タイムリーな介入と事故の防止を可能にします。安全性を優先する機器に投資することで、作業員を保護し、コストのかかるダウンタイムや法的責任のリスクを最小限に抑えることができます。

最新のプラスチック射出成形機の高度な機能

最新のプラスチック射出成形機には、機能性、効率性、汎用性を高める高度な機能が搭載されており、製造業界の進化する需要に応えます。

コンピュータ制御システム

重要な進歩の 1 つは、コンピューター制御システムの統合です。これらのシステムにより、温度、圧力、速度など、射出プロセスを正確に制御できます。高度なアルゴリズムとセンサーからのリアルタイム データを活用することで、コンピューター制御システムは一貫した製品品質を確保し、欠陥を減らします。

これらのシステムはユーザーフレンドリーなインターフェースを備えており、オペレーターはパラメータを簡単に監視および調整できます。プログラマブル ロジック コントローラー (PLC) やヒューマン マシン インターフェース (HMI) などの機能により、直感的な制御と詳細な診断が可能になり、効率的な操作とトラブルシューティングが容易になります。

マルチマテリアル・マルチコンポーネント成形

マルチマテリアルおよびマルチコンポーネント成形機能は、現代の製造業においてますます重要になっています。これらの機能により、1 回の成形サイクルで複数の材料や色を使用した複雑な部品を製造できます。複数の射出ユニットと特殊な金型を備えた機械では、硬質プラスチックや軟質プラスチックなどの異なる材料を組み合わせて、機能性と美観を向上させた部品を作成できます。

たとえば、自動車部品では、望ましい性能特性を得るために、剛性材料と柔軟性材料の組み合わせが必要になることがよくあります。マルチマテリアル成形機は、これらの部品を効率的に製造し、組み立て時間とコストを削減しながら、高品質の結果を保証します。

統合品質管理システム

射出成形プロセスでは品質管理が重要であり、最新の機械には精度と一貫性を確保するための統合品質管理システムが装備されています。これらのシステムは、センサーとカメラを使用して、温度、圧力、部品の寸法など、成形プロセスの側面を監視します。設定されたパラメータからの逸脱はリアルタイムで検出され、すぐに修正措置を講じることができます。

一部の高度なマシンには、マシン ビジョン テクノロジを使用して欠陥を検出し、重要な寸法を測定する自動検査システムが搭載されています。この統合により、手動検査の必要性が最小限に抑えられ、高品質の部品のみが製造されるようになります。

エネルギー効率の高いテクノロジー

エネルギー効率は、運用コストと環境への影響を削減する必要性から、現代のプラスチック射出成形機にとって重要です。現在、多くの機械には、サーボ モーター、可変周波数ドライブ、高度な断熱材などのエネルギー効率の高いテクノロジが組み込まれています。これらのテクノロジは、各成形サイクルの特定の要件に基づいて電力使用量を調整することで、エネルギー消費を最適化します。

たとえば、サーボ モーターは機械の動きを正確に制御し、エネルギーの無駄を減らして全体的な効率を向上させます。可変周波数ドライブは負荷に合わせてモーターの速度を調整し、エネルギー消費をさらに削減します。高度な断熱材は機械内の温度を一定に保ち、熱損失とエネルギー使用量を最小限に抑えます。

予知保全とIoTの統合

予測メンテナンスと IoT の統合により、プラスチック射出成形機のメンテナンスと運用が変革しています。IoT センサーを搭載したマシンは、温度、圧力、振動などのさまざまなパラメータに関するデータを収集して分析できます。このデータにより、潜在的な障害やメンテナンスの必要性が予測され、問題が深刻化する前にプロアクティブな介入が可能になります。

予測メンテナンスにより、ダウンタイムが短縮され、機器の寿命が延びます。問題を早期に特定して対処することで、企業はコストのかかる修理や交換を回避し、継続的な生産と最適なパフォーマンスを確保できます。IoT 統合により、リモート監視と制御も可能になり、オペレーターはリアルタイムの洞察を得て、どこからでもマシンを管理できるようになります。

プラスチック射出成形の将来動向

テクノロジーが進化するにつれ、プラスチック射出成形業界では、製造における効率、持続可能性、精度の向上に重点を置いたいくつかの刺激的なトレンドが生まれることになります。

インダストリー 4.0 とスマート マニュファクチャリング

インダストリー 4.0 とスマート製造は、プラスチック射出成形業界に革命をもたらしています。人工知能 (AI)、機械学習、ビッグデータ分析などの高度なテクノロジーを統合することで、製造業者はプロセスを最適化し、生産性を向上させることができます。スマート製造システムは、膨大な量のデータをリアルタイムで分析し、パターンを識別して調整を行い、効率と製品品質を向上させます。

たとえば、AI アルゴリズムは履歴データに基づいて注入パラメータを最適化し、一貫した出力を確保して欠陥を減らすことができます。機械学習モデルはメンテナンスの必要性を予測し、生産に影響を与える前に潜在的な問題を特定できます。これらの進歩により、より機敏で応答性の高い製造プロセスが実現し、企業は変化する市場の需要に効果的に対応できるようになります。

持続可能で環境に優しい素材

製造業界では持続可能性への関心が高まっており、プラスチック射出成形部門も例外ではありません。プラスチック製品の環境への影響を軽減するために、持続可能で環境に優しい材料の使用にますます重点が置かれています。生分解性プラスチック、リサイクル材料、バイオベースのポリマーは、従来の石油ベースのプラスチックの代替品として人気が高まっています。

射出成形機は、これらの新素材を効果的に処理し、品質を損なうことなく加工できるように設計されつつあります。材料科学の進歩により、従来の素材と同等の特性を備えた高性能で環境に優しいプラスチックが開発され、幅広い用途に適したものになっています。

積層造形とハイブリッド プロセス

3D プリントとも呼ばれる付加製造は、従来の射出成形プロセスを補完し、ハイブリッド製造技術につながります。これらのハイブリッド プロセスは、両方の技術の長所を組み合わせ、複雑でカスタマイズされた部品を高精度かつ効率的に製造することを可能にします。

たとえば、積層造形法では複雑な金型インサートやプロトタイプを作成し、それを射出成形プロセスで使用して最終部品を製造できます。このアプローチにより、迅速なプロトタイプ作成が可能になり、金型製造に関連する時間とコストを削減できます。ハイブリッド製造は、少量生産や高度にカスタマイズされた製品に特に効果的であり、メーカーに高い柔軟性とイノベーションの機会を提供します。

まとめると、適切なプラスチック射出成形機を選択するには、性能、技術仕様、材料の適合性、コスト、安全基準などの要素を慎重に検討する必要があります。コンピューター制御システム、マルチマテリアル成形、統合品質管理、エネルギー効率の高い技術、予測メンテナンスなどの高度な機能により、業界は変革し、効率が向上し、高品質の生産が保証されます。業界がスマート製造、持続可能性、ハイブリッドプロセスへと移行するにつれて、企業は競争力を維持し、進化する市場の需要を満たすために、これらのトレンドに遅れずについていく必要があります。