本田技研工業は、量産化に向け独自開発を進めている全固体電池の実証生産ラインを公開した。

同ラインは、本田技術研究所(佐倉市、茨城県)の敷地内に建設したもので、今後は実証ラインで量産化に向けた技術検証を行いながら、電池セルの基本仕様を決定し、2020年代後半に市場投入する電動化モデルへの全固体電池の適用を目指します。

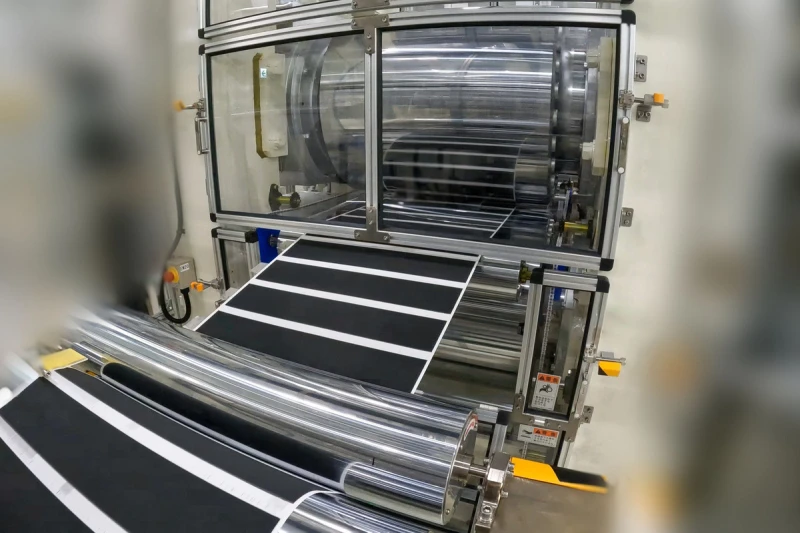

ホンダは、全固体電池の量産プロセスを確立するため、量産に必要な工程を再現した実証ラインを構築した。

実証ラインの総床面積は約27,400m2 (295,000フィート2)を擁し、電極材料の計量・混合、電極体の塗布・ロールプレス、セルの形成、モジュールの組み立てなど、各製造工程の検証が可能な設備・機器を備えています。

施設棟は今年春に完成し、実証に必要な主要設備はほぼ整った。ホンダは2025年XNUMX月からこの実証ラインで電池生産を開始する予定で、各工程での量産技術やコストの検証を行うとともに、電池セルの仕様開発も進めていく。

Hondaの全固体電池製造工程は、従来の液系リチウムイオン電池の製造工程をベースに、全固体電池特有の固体電解質層の高密度化に寄与し、連続プレスを可能にするロールプレス工法を採用。

ロールプレス工法の採用により、電解液と電極の界面密着度を高め、生産性の向上を図ります。また、正極と負極の接合など一連の組立工程を集約・高速化することで、セル1個あたりの生産時間を大幅に短縮します。

さらに、作業安全とバッテリー性能確保のために必要な低露点環境を極限まで抑えた生産管理技術の確立など、さまざまな施策を実施し、消費電力などバッテリー生産の間接コストの低減にも取り組んでいます。

ホンダは、高効率な生産プロセスの採用により全固体電池のコスト競争力を高め、自動車だけでなく二輪車や航空機など幅広いモビリティ製品への適用を拡大することで、スケールメリットを活かしたさらなる電池コストの低減を目指します。

Hondaは、太陽電池や燃料電池など、新技術の量産化の実績と豊富なものづくりノウハウを有しており、現在、全固体電池においては、2020年代後半の量産開始を目指し、材料仕様と製造方法のXNUMXつの柱で研究開発をスピード感を持って進めています。

生産技術部門は、電池の材質や仕様が決まる前から開発に参画し、車両搭載に最適な電池構造、材質、生産方法の検討に携わってきた。その結果、Hondaは早期に実証ラインの稼働を開始し、材料選定を効率的に進めている。

ホンダは、2050年までにすべての製品と企業活動でカーボンニュートラルを実現することを目指し、100年までに全世界の新車販売の2040%を電気自動車と燃料電池電気自動車にするという目標を掲げています。

全固体電池は、エネルギー密度が高く、耐熱性に優れるという特徴から、EVの普及を阻む航続距離、価格、充電時間などの課題を解決する次世代電池として期待されています。

Hondaは、独自の材料設計技術により高いエネルギー密度と耐久性を実現するとともに、高い耐熱性を生かした冷却構造の簡素化や高効率な生産工程の実現などにより電池の低コスト化を図り、EVの性能を飛躍的に向上させるとともに、お客様にとって新たな価値の創造を実現します。

全固体電池は、EV時代に大きな変革をもたらす革新的技術です。これまでクルマの進化を支えてきたエンジンに代わり、電動化のキーファクターとなるのが電池です。電池の進化はHondaの変革の原動力になると考えています。今回、全固体電池の実証ラインの稼働開始も見えてきたことは、Hondaにとっても日本にとっても大きな節目を迎えたといえます。Hondaは、全固体電池を搭載したモビリティ商品をいち早く市場に投入し、お客様に新たな価値を提供できるよう、これからも挑戦を続けていきます。

—株式会社本田技術研究所 代表取締役社長 大津 圭二

ソースから グリーンカー会議

免責事項: 上記の情報は、Chovm.com とは独立して greencarcongress.com によって提供されています。Chovm.com は、販売者および製品の品質と信頼性について一切の表明および保証を行いません。Chovm.com は、コンテンツの著作権に関する違反に対する一切の責任を明示的に否認します。