2025 年、平歯車市場は、さまざまな分野でのイノベーションと需要の増加に牽引され、引き続き成長します。この記事では、プロのバイヤーにとって重要な選択要因を詳細に分析し、ビジネスの成功に最適な選択を保証します。

目次:

-平歯車市場の概要

-平歯車市場の詳細な紹介と分析

-平歯車を選択する際の重要な要素

-現代の機械における平歯車の応用

-平歯車製造技術の進歩

-環境への配慮と持続可能性

-平歯車開発の今後の動向

-最後に

平歯車市場の概要

近年、世界の平歯車市場は堅調な成長を見せており、この傾向は今後も続くと見込まれています。2024年の市場規模は約6.5億米ドルで、8.2年までに2030億米ドルに達すると予測されており、年平均成長率(CAGR)は4.1%です。平歯車は、自動車、航空宇宙、産業機械、ロボット工学など、さまざまな業界で需要があります。自動車部門は最大の市場シェアを占めており、平歯車はトランスミッションシステムや差動システムでよく使用されています。

アジア太平洋地域は世界の平歯車市場をリードしており、シェアの 40% 以上を占めています。この優位性は、中国、日本、インドなどの国々における自動車および産業部門の成長によるものです。北米とヨーロッパも、製造技術の進歩と大手自動車および産業機械メーカーの存在により、大きな市場シェアを占めています。

平歯車市場の詳細な紹介と分析

平歯車は最もシンプルなタイプの歯車で、歯車の軸と平行な真っ直ぐな歯が特徴です。平行なシャフト間で動きと動力を伝達し、効率性、信頼性、高トルク負荷の処理能力に優れています。これらの特徴により、自動車のトランスミッション、産業機械、ロボット工学では欠かせないものとなっています。

平歯車の主な性能基準には、高い耐荷重性、精度、耐久性、および最小限の騒音が含まれます。市場の動向は、自動車および産業用途における高性能ギアの需要の高まり、ギア製造の進歩、および自動化とロボットの使用の増加によって影響を受けます。

平歯車の設計と製造における最近の技術革新により、性能が向上しました。炭素繊維複合材や高強度合金などの先進材料により、強度と耐久性が向上しています。コンピュータ支援設計 (CAD) やコンピュータ支援製造 (CAM) などのデジタル技術により、歯車製造の精度と効率が向上しました。

市場は、材料の種類、用途、地域によって区分されています。鋼鉄、アルミニウム、真鍮で作られた金属製の平歯車は、その強度と耐久性から主流となっています。ポリカーボネートとナイロンで作られた非金属製の歯車は、軽量化と騒音の最小化が重要な用途で人気が高まっています。

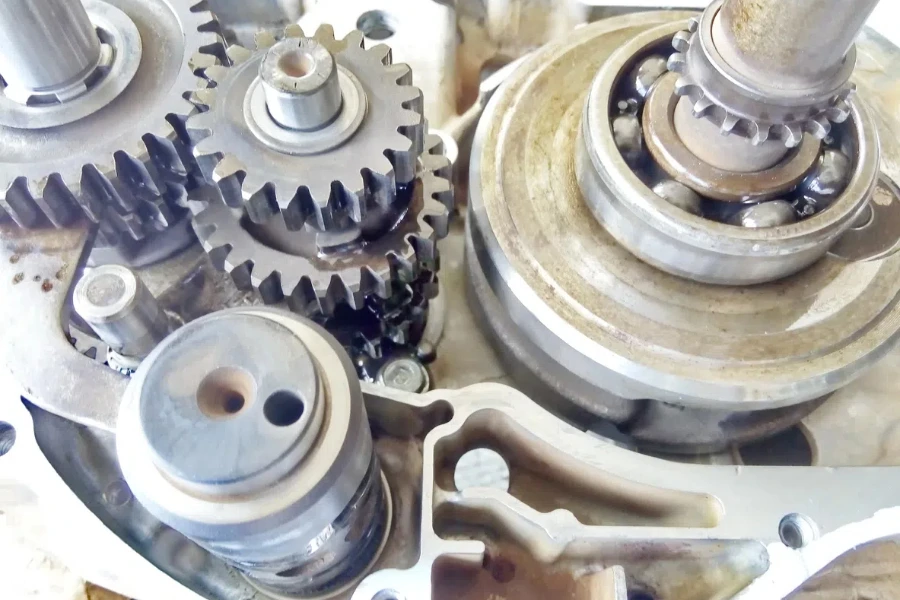

顧客の課題には、高度な材料や技術の高コスト、定期的なメンテナンスと潤滑の必要性などがあります。メーカーは、革新的な設計と材料の選択を通じて、コスト効率の高いソリューションを開発し、耐久性と信頼性を高めています。

平歯車市場におけるブランドポジショニング戦略は、品質、性能、信頼性に重点を置いています。大手メーカーは、進化する業界のニーズを満たす高度なギアソリューションを生み出すために、研究開発に投資しています。差別化戦略には、カスタマイズされたギアソリューション、包括的なアフターセールスサポート、デジタルテクノロジーを活用してパフォーマンスと顧客満足度を向上させることが含まれます。

平歯車のニッチ市場には、精度と信頼性が重要となる航空宇宙やロボット工学が含まれます。これらの分野では、アクチュエータ、制御機構、ロボットアームに平歯車が使用されています。さまざまな業界で自動化とロボット工学の採用が進むことで、今後数年間で高性能平歯車の需要が高まると予想されます。

平歯車を選択する際の重要な要素

材料組成

材料構成は平歯車の選択において非常に重要で、耐久性、性能、コストに影響します。一般的な材料には、鋳鉄、合金鋼、プラスチックなどがあります。鋳鉄は耐久性があり製造が容易なため、過酷な用途に適しています。合金鋼は優れた耐久性と耐腐食性を備えており、摩耗しやすい環境に最適です。アセタールやナイロンなどのプラスチックは軽量で耐腐食性があり、静かな動作と低い慣性に最適です。

ギアの寸法と仕様

平歯車の寸法は、その性能に直接影響します。主な仕様には、直径ピッチ (DP)、円ピッチ (CP)、モジュール (M) があります。直径ピッチは、ピッチ直径の 1 インチあたりの歯数を示し、DP が高いほど歯の間隔が狭くなります。円ピッチは隣接する歯間の距離を測定し、モジュールは歯車のサイズのメートル法の測定値です。正確な寸法により、適切な噛み合いと効率的な動力伝達が保証されます。

圧力角と歯形

圧力角は通常 14.5° または 20° で、ギアの負荷分散と騒音レベルに影響します。圧力角が高いほど歯が強くなり、より高い負荷に対応できますが、騒音が増加する可能性があります。インボリュート形状やサイクロイド形状などの歯のプロファイルによって、滑らかさと効率が決まります。インボリュート プロファイルは、速度比が一定で製造が容易なため、一般的に使用されています。

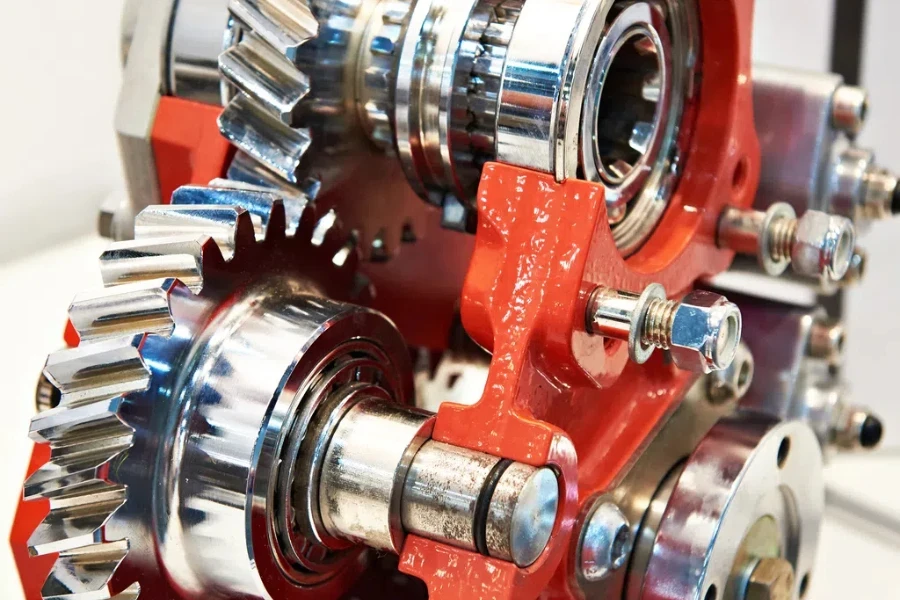

取り付けとシャフトの調整

適切な取り付けとシャフトの位置合わせは、スパーギアの信頼性の高い動作に不可欠です。取り付けオプションには、ハブ、キー溝、セットスクリュー、分割設計などがあります。ギアの中心、ボア径、シャフト径は、確実に取り付けるために互換性がなければなりません。位置合わせがずれると、摩耗や騒音が増加し、効率が低下する可能性があるため、取り付け時に正確な位置合わせが必要になります。

潤滑とメンテナンス

潤滑は、平歯車の摩擦、摩耗、発熱を減らすために不可欠です。潤滑剤の種類と潤滑方法 (油浴やグリースなど) は、動作環境と負荷条件によって異なります。検査や再潤滑などの定期的なメンテナンスにより、ギアの寿命が延び、最適なパフォーマンスが確保されます。腐食性または高温環境では、ギアの完全性を維持するために特殊な潤滑剤が必要になる場合があります。

現代の機械における平歯車の応用

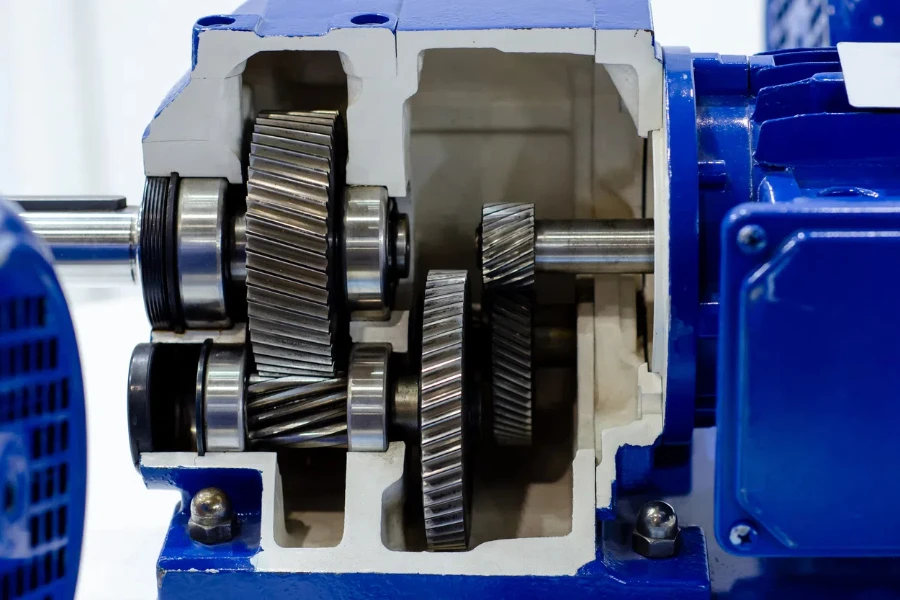

平歯車は、そのシンプルさと効率性から、さまざまな業界で広く使用されています。自動車用途では、平歯車はトランスミッション システムに不可欠であり、平行シャフト間の信頼性の高い動力伝達を実現します。コンベア システムや包装機器などの産業機械では、高負荷に対応し、正確な位置決めができる平歯車が使用されています。さらに、ロボットやオートメーション システムでは、正確な動作制御と減速のために平歯車が使用されています。

平歯車製造技術の進歩

製造技術の進歩により、平歯車の品質と性能が大幅に向上しました。コンピュータ支援設計 (CAD) とコンピュータ支援製造 (CAM) により、精密な歯車のモデリングと製造が可能になり、エラーが減り、効率が向上します。積層造形、つまり 3D 印刷により、迅速な試作とカスタム歯車設計が可能になり、特定のアプリケーション要件に対応できます。複合材や高性能プラスチックなどの先進的な材料により、強度と耐久性が向上し、重量が軽減されます。

環境への配慮と持続可能性

持続可能性はギア製造においてますます重要になっています。環境に優しい材料と潤滑剤の使用、およびエネルギー効率の高い製造プロセスにより、ギア製造の環境への影響が軽減されます。ギアのリサイクルと再生により、ギアの寿命が延び、廃棄物が最小限に抑えられます。メーカーは、ギア システムの持続可能性をさらに高めるために、生分解性の潤滑剤と材料も研究しています。

平歯車開発の今後の動向

平歯車開発の将来は、効率、耐久性、カスタマイズの向上に重点が置かれると思われます。ナノ材料や先進複合材料の開発など、材料科学の革新により、より強くて軽い歯車が実現します。モノのインターネット (IoT) やインダストリー 4.0 などのスマート製造技術により、リアルタイムの監視と予測メンテナンスが可能になり、歯車の信頼性が向上し、ダウンタイムが短縮されます。高度な製造技術によるカスタマイズにより、特定の用途に合わせた歯車が実現し、パフォーマンスと効率が最適化されます。

最終的な考え

要約すると、適切な平歯車を選択するには、材料構成、寸法、圧力角、取り付け、潤滑などの要素を考慮する必要があります。アプリケーションの特定の要件を理解し、ギア技術の最新の進歩について常に情報を得ることで、最適なパフォーマンスと寿命を確保できます。これらの重要な側面を優先することで、情報に基づいた決定を下し、機械システムの効率と信頼性を高めることができます。