レーザー穴あけ加工は、レーザー光を使用してさまざまな材料に穴を開ける独自の方法です。 レーザー穴あけ加工のプロセスには機械的穴あけ加工と比較して多くの利点があり、製造プロセスにおける最良のソリューションの XNUMX つとなっています。

レーザー ドリリングの主な利点とレーザー ドリリングのさまざまなモデルについては、以下をお読みください。

目次

レーザーボール盤とは何ですか?

レーザー穴あけのモード

レーザー穴あけの主な利点は何ですか?

まとめ:

レーザーボール盤とは何ですか?

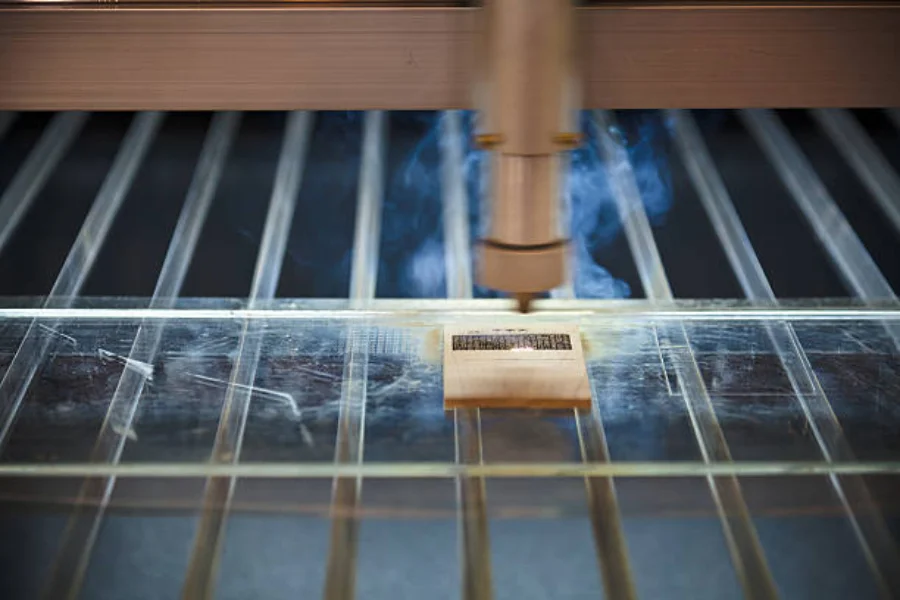

レーザーボール盤 は、異なる形状を持つさまざまなタイプの穴を迅速かつ正確に作成する方法です。 この機械は、最も壊れやすいものから最も硬いものまで、さまざまな材料を穴あけします。 レーザー穴あけ加工は、レーザー光からの熱エネルギーを利用して材料に穴や他の形状を切り抜くプロセスです。 対照的に、他の穴あけプロセスでは、回転する物理的なドリルカットを使用して、ワークピースから材料をすくい出します。

ワークピースにレーザー光を照射して材料を溶かし、周囲の環境に蒸発させます。 結果として、 レーザー穴あけ 他の穴あけ加工と比べて、切り粉状の部品が発生しません。

通常、レーザー穴あけ加工には、ワークピースに穴を開けるための連続ビームではなく、レーザー光のパルスが必要です。 各パルスが燃焼してワークピースから不要な材料を蒸発させ、最終製品に望ましい結果をもたらします。 レーザー加工機 あらゆる種類の材料を極めて正確に穴あけします。

レーザー穴あけのモード

1. 直接穴あけ

直接穴あけでは、XNUMX 回のレーザー パルス (シングル ショット) で穴が生成されます。 これは高速な技術ですが、達成可能な穴の深さが限られており、かなりの程度の穴のテーパが得られます。

2.パーカッションドリル

パーカッションドリルでは、ワークピース上の固定位置に一連のパルスを発射します。 パルスは連続して流れ、材料の小さな層を除去して穴を深くします。 そのため、この穴あけ加工は高アスペクト比の高品質な小径穴に適しています。

3. トレパニング

トレパニングでは、材料を貫通するために最初の穴がすぐに開けられます。 次に、レーザー ビームを周囲に沿って移動させて、目的の穴を形成します。 このプロセスでは、ドリルで穴を開けるのではなく、効果的に穴をカットします。 その結果、直径の大きな高品質の穴が得られます。 それにもかかわらず、トレパニングのプロセスは、パーカッションや直接穴あけの両方に比べて時間がかかります。

レーザー穴あけの主な利点は何ですか?

1. 優れたスピード

あらゆる穴あけプロセスにおける最高速度が記録されています。 レーザーボール盤。 多くの用途では、穴を開けるのに約 1 秒かかります。 陽子には質量がありません。 したがって、光学システムの位置決め力を除けば、慣性力が位置決め力に打ち勝つことはありません。 優れた集束性を備えた高品質ビームによって高速速度も記録されます。 ビームは、ピークパワーのバーストを伴う高いエネルギー密度を持っています。 そのため、レーザーは金属をより速く貫通して穴あけする機能を備えています。

2。高精度

レーザー穴あけ加工は自動化により高い精度を実現します。 一般に、典型的なレーザービーム幅は約 1000 分の 2000 ミリメートルです。 ビームは約 20 ~ XNUMX ワットのエネルギーを集中させ、あらゆる種類のワークピースを効率的に穴あけできます。 約XNUMXミリメートルの深さまで効果的に浸透します。 推定精度 の95.96%。

レーザーは、プロセスを変更することなく、15 度程度の低い角度に簡単にアプローチできます。 さらに、さまざまな穴サイズと不規則な形状の穴を切り替えるために機械的な調整を必要としません。 吸収により、レーザー穴あけ加工は止まり穴の深さを制御します。 この場合、購入者は、着陸材料では吸収が低く、ターゲットのドリル材料では吸収が高い、希望の波長を選択できます。 さらに、レーザー放射の正確な空間的および時間的プロファイリングにより、均質な材料において数ミクロン以内の制御深さ精度を達成できます。

3.コストの削減

初期費用が高いにもかかわらず、 ドリルビット レーザー穴あけに関しては、磨耗したり破損したりする可能性があります。 また、レーザーには消耗品がほとんどまたはまったくありません。 その結果、消耗品を交換する必要がないため、コンポーネントのコストが削減され、時間が節約されます。 レーザー穴あけ加工は、他の穴あけプロセスと比較して最も高い投資収益率をもたらします。

4.汎用性

レーザー穴あけ加工は、アスペクト比、つまり深さと幅の比が高くなります。 ビームは摩擦抵抗を受けません。 したがって、ドリルの深さは、使用する材料の光学構成と力学によってのみ制限されます。 たとえば、購入者は、一部の材料にアスペクト比 30:1 の穴を簡単に開けることができます。 特に、レーザーは従来のドリルビットで開ける穴よりも 10 倍小さい穴をあけることができます。

5. 熱影響の最小化

レーザーには、光分解プロセスによる穴あけが含まれます。 これは、化合物が摩擦によって切断または溶解するのではなく、プロトンによって分解される化学反応です。 事実上、プロセスにはリキャスト層がありません。 また、非接触技術によりレーザー穴あけ加工が可能になり、ワークピースに発生する熱の影響を軽減できます。 可動部品とワークの間には物理的な接触はまったくありません。 これにより、ワークピースの汚染や穴あけコンポーネントの摩耗の可能性が防止されます。

6.適用性

ワークピースから材料を除去するレーザーの能力は、主にターゲット材料の吸収に依存します。 これは単に正しい波長を取得することを意味します。 レーザーを使用して穴あけされる材料の範囲は、ゴム、木材、ダイヤモンドなどのセラミックから高硬度の金属にまで及びます。

まとめ:

レーザー穴あけ加工は、最新の穴あけ加工プロセスの XNUMX つです。 他の掘削プロセスと比較して、比較的高い初期費用がかかります。 そのため、多くの産業用途では使用されていません。 レーザー穴あけ加工は通常、航空宇宙エンジン、自動車ブロック、および プリント基板 (PCB)。 ただし、購入者には、最高の精度と高いアスペクト比で小さな穴を作成する利点があります。 レーザーは、穴あけにおいて高い効果と効率を提供するため、投資する価値があります。 手頃な価格で高品質のレーザー穴あけ装置を入手するには、次のサイトをご覧ください。 Chovm.com.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu