- PERC 및 HJT와 관련된 습식 화학의 최근 개발은 TOPCon 개선에도 적용될 수 있습니다.

- BSG 및 단일 측면 방출기 제거 도구에는 습식 벤치 간 TOPCon 특정 변경이 필요합니다.

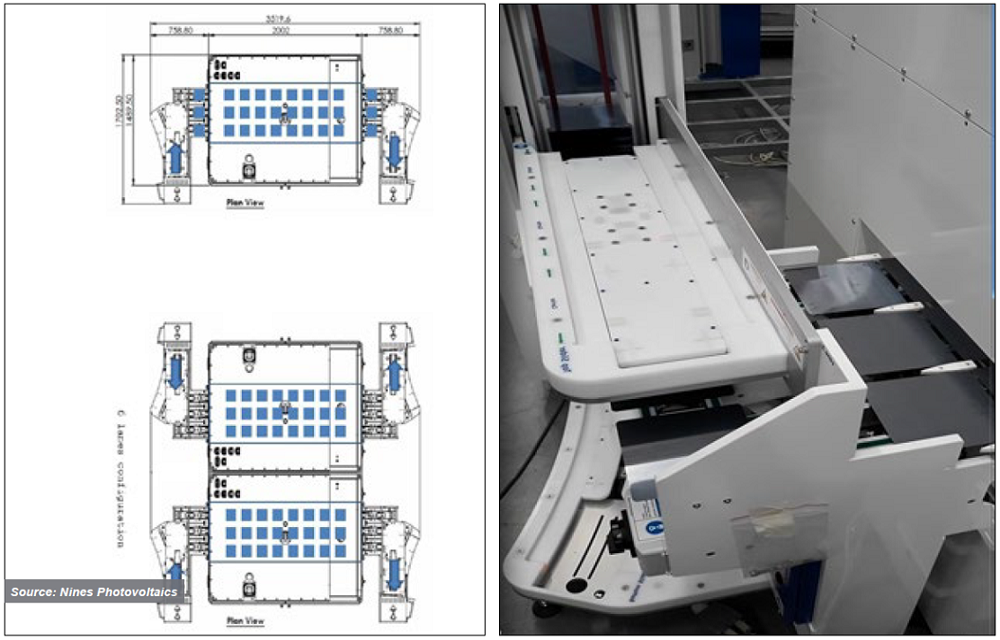

- Nines 광전지의 대기 건조 에칭 기술은 TOPCon 셀의 랩어라운드 제거 요구 사항에 적합

의 핵심은 탑콘 터널링 산화물과 폴리실리콘 층을 증착하여 이러한 셀을 생산하는데, PERC와 유사하게 언급할 만한 몇 가지 처리 단계가 필요하지만, 중요하지는 않습니다. PERC 공정 흐름의 일부인 일부 공정은 조정되거나 최적화되고, 완전히 새로운 단계도 필요합니다. 다른 셀 기술과 마찬가지로 TOPCon도 표면 준비로 시작하는데, 여기에는 약간의 최적화가 필요합니다.

습식 화학 처리: TOPCon만을 목표로 하는 것은 아니지만, 습식 벤치 분야에서 진행되는 주요 개발은 다른 셀 아키텍처에 대한 개선 사항에서 확실히 이점을 얻을 수 있습니다. TOPCon 공정에 두 가지 생산 도구(BSG 및 단일 측면 에미터 제거 도구)를 적용해야 하지만, 다른 습식 화학 처리 단계의 개선 사항도 더 큰 계획에서 중요합니다. 레나 톱 손상 에칭 및 텍스처링에 사용되는 일괄 도구에 대한 도구 플랫폼을 개선해 왔습니다. TaiyangNews 고효율 컨퍼런스에서 RENA의 Kuhnlein은 이러한 일괄 도구와 관련된 가장 최근의 개발 사항은 더 큰 웨이퍼를 수용하고 높은 적재 밀도로 캐리어를 처리하는 기능이라고 언급했습니다. Kuehnlein에 따르면, 전반적으로 웨이퍼 품질이 개선되고 첨가제 분야에서 개발이 이루어짐에 따라 PERC 시퀀스에서 톱 손상 제거 단계를 완전히 제거할 수 있는 잠재력이 있으며, 이는 TOPCon에도 도움이 될 수 있습니다.

TOPCon에 도움이 될 수 있는 또 다른 PERC 개발은 최적화된 피라미드 크기와 반사율입니다. 현재 최첨단 기술은 monoTEXH1을 사용하여 3~9.9µm 피라미드 크기와 10.1~2.3% 반사율입니다. 피라미드 크기를 0.5~3µm로 줄이고 해당 반사율을 8.9~10%로 줄일 수 있는 접근 방식이 있지만, 후자는 약 20회의 제한된 실행 횟수에 대해서만 달성됩니다. RENA는 200회 이상 실행될 수 있는 보다 안정적인 프로세스를 개발하여 0.5~2µm의 피라미드 크기 분포를 실현하고 약 9.3%의 반사율을 달성하고 있습니다.

RENA는 HJT의 경험을 통해 텍스처링 후 세척을 통해 효율성을 최대 0.05%까지 개선할 수 있는 잠재력이 있다는 사실을 알게 되었고, 이는 TOPCon 처리에도 구현할 수 있습니다.

래퍼라운드를 제거하기 위해 RENA는 InPolySide라는 인라인 에칭 도구 플랫폼을 홍보하고 있습니다. 폴리를 스트리핑하기 위한 알칼리성 단면 에칭 단계 동안 셀의 에미터 측에 있는 BSG는 에미터 에칭을 방지하고 프로세스는 정확히 단면으로 진행되므로 후면은 전혀 영향을 받지 않습니다. 스트리핑 단계 후 유리가 에칭됩니다.

대기 건조 에칭: 래퍼라운드를 제거하기 위한 습식 화학 용액의 대안으로, 나인스 태양광 아일랜드 더블린에 본사를 둔 회사는 혁신적인 솔루션을 홍보하고 있습니다. 이 회사는 ADE라는 독점 공정을 개발했는데, 이는 대기 건식 에칭을 의미합니다. 이 회사는 2010년부터 PV 셀 제조에 일반적으로 사용되는 습식 화학 공정을 대체하기 위해 건식 에칭 공정을 개발해 왔습니다. 이 기술을 독특하게 만드는 것은 대기압에서 건식 텍스처링을 달성하여 일반적인 건식 에칭 기술의 핵심 요소이자 비용 요인인 진공 및 플라즈마의 필요성을 없앤다는 것입니다. Nines Photovoltaics의 CTO인 Laurent Clochard가 강조합니다.

반응기의 반응 구역은 가스 커튼을 통해 나머지 구역과 분리됩니다. 이 프로세스는 인라인 방식으로 수행됩니다. 웨이퍼는 가열된 웨이퍼 캐리어를 통해 기계에 공급됩니다. 불소(F2), 분자를 분리하기 위해 열적으로 활성화됩니다. 그런 다음 에칭제는 특별히 설계된 분배 장치를 통해 웨이퍼로 전달되어 필요한 에칭 깊이, 질감 및 균일성을 만듭니다. Clochard는 이 기술이 환경에 특별히 부정적인 영향을 미치지 않는다고 분명히 밝혔습니다. 에칭 가스로서의 불소에 대한 생각 자체가 온실 가스에 대한 경각심을 불러일으킵니다. 그러나 일반적으로 사용되는 SF와 달리6 건식 에칭의 경우 지구 온난화 잠재력이 높은 반면, 나인스에서 사용하는 분자 불소는 지구 온난화 잠재력이 전혀 없습니다.

이 도구는 2017년에 출시되었을 때 주로 텍스처링을 위해 설계되었으며, 특히 다결정의 경우 반사 ADE의 이득이 최첨단 습식 화학 솔루션으로 달성할 수 있는 것보다 훨씬 높습니다. 그러나 시장이 단결정으로 이동함에 따라 Nines Photovoltaics는 주류 PERC 및 기타 고급 기술에도 초점을 맞추었습니다. 이 기술은 여전히 텍스처링에서 장점을 이어갔지만 ADE는 TOPCon 셀 처리에서 훨씬 더 매력적인 응용 프로그램을 찾았습니다. 공정의 단면적 특성을 감안할 때 랩어라운드 제거에 효과적으로 사용할 수 있습니다. Clochard는 "더욱이"라고 말합니다. "기술이 선택적이기 때문에 표면 에칭 및/또는 에지 제거를 선택할 수 있습니다." 즉, Nines Photovoltaics의 공정은 기본 에미터 프로필을 방해하지 않고 에칭을 수행할 뿐만 아니라 션트 및 수율 손실의 주요 원인인 웨이퍼 에지의 폴리실리콘을 제거하도록 설계할 수도 있습니다. 이 도구는 증착 공정이 단면일 때도 적용할 수 있습니다.

Nines는 현재 더블린에 있는 자사 시설에서 파일럿 라인을 운영하고 있으며, 세포 공정 개발을 위해 Fraunhofer ISE와 협력하고 R&D 규모 시스템도 공급했습니다. 이 회사는 현재 ADE-2과 ADE-3000의 두 가지 변형으로 제공되는 생산 규모 플랫폼을 준비했습니다. 후자는 6000개 레인에서 최대 M4 크기의 웨이퍼를 처리하고 6개 레인에서 M12에서 G4까지 처리합니다. 이 도구는 12,000m8,000의 면적에서 각각 시간당 12개와 XNUMX개의 웨이퍼를 처리하는 정격 처리량을 가지고 있습니다.2. ADE-3000의 레인 수는 정확히 절반이고 처리량도 마찬가지입니다. 그러나 이러한 처리량 수치는 텍스처링 공정에 대한 것이므로 TOPCon에서 단면 에칭의 경우 도구 용량이 훨씬 더 높아야 합니다. "텍스처링에 필요한 실리콘 양보다 10배 적게 제거해야 합니다."라고 Clochard는 설명합니다. 이 회사는 또한 단일 레인 운송이 있는 R&D 규모 시스템을 제공할 의향이 있습니다. 비용에 관해서는 Clochard는 비용이 습식 화학 공정보다 상당히 낮고 이점은 대규모 생산에서 더 분명하다고 말합니다. Clochard에 따르면 에칭 가스를 현장에서 생산할 수 있다는 사실이 이를 용이하게 합니다.

출처 태양뉴스

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu