സമീപ വർഷങ്ങളിൽ, പ്ലാസ്റ്റിക്കുകൾക്കും ലോഹങ്ങൾക്കുമുള്ള ആഗോള ആവശ്യം നിറവേറ്റുന്നതിനായി നിർമ്മാണ പ്രവർത്തനങ്ങൾ വർദ്ധിച്ചിട്ടുണ്ട്. തൽഫലമായി, ഇഞ്ചക്ഷൻ മോൾഡിംഗ്, എക്സ്ട്രൂഷൻ പ്രക്രിയകളുടെ ഉപയോഗവും ഗണ്യമായി വളർന്നു. മത്സരാധിഷ്ഠിത വേഗതയിൽ പ്ലാസ്റ്റിക് വൻതോതിൽ ഉൽപ്പാദിപ്പിക്കുന്നതിന് ഈ പ്രക്രിയകൾ ഉപയോഗിക്കുന്നു.

എന്നിരുന്നാലും, രണ്ട് രീതികൾക്കും കാര്യമായ വ്യത്യാസങ്ങളുണ്ട്. ഉദാഹരണത്തിന്, ഇഞ്ചക്ഷൻ മോൾഡിംഗ് ത്രിമാന രൂപങ്ങൾക്ക് കൂടുതൽ അനുയോജ്യമാണ്, അതേസമയം എക്സ്ട്രൂഷൻ ദ്വിമാന രൂപങ്ങൾക്ക് നല്ലതാണ്. പ്ലാസ്റ്റിക് നിർമ്മാണത്തിലെ അവയുടെ ഉപയോഗം, അവയുടെ ഗുണദോഷങ്ങൾ, പ്രധാന വ്യത്യാസങ്ങൾ എന്നിവ പര്യവേക്ഷണം ചെയ്തുകൊണ്ട് ഈ ബ്ലോഗ് ഈ പ്രക്രിയകളെ കൂടുതൽ താരതമ്യം ചെയ്യുന്നു.

ഉള്ളടക്ക പട്ടിക

കുത്തിവയ്പ്പ് മോൾഡിംഗ് പ്രക്രിയ

എക്സ്ട്രൂഷൻ പ്രക്രിയ

ഇഞ്ചക്ഷൻ മോൾഡിംഗും എക്സ്ട്രൂഷനും തമ്മിലുള്ള വ്യത്യാസങ്ങൾ

തീരുമാനം

കുത്തിവയ്പ്പ് മോൾഡിംഗ് പ്രക്രിയ

ലോകമെമ്പാടുമുള്ള നിർമ്മാതാക്കൾ കുറഞ്ഞ ചെലവിൽ വൻതോതിലുള്ള ഉൽപ്പാദനം സാധ്യമാക്കുന്ന പ്രക്രിയകളും നൂതനാശയങ്ങളും സ്വീകരിക്കുന്നു. തൽഫലമായി, ഉയർന്ന അളവിലുള്ള ഉൽപ്പാദനവും വിശാലമായ ആപ്ലിക്കേഷനുകളും പ്രാപ്തമാക്കുന്നതിന് കുറഞ്ഞ ചെലവിലുള്ള സാങ്കേതികവിദ്യ ഉപയോഗിക്കുന്നതിനാൽ, ഇഞ്ചക്ഷൻ മോൾഡിംഗ് മിക്ക നിർമ്മാതാക്കളുടെയും പ്രിയപ്പെട്ട പ്രക്രിയയായി മാറിയിരിക്കുന്നു. അതിവേഗം വളരുന്ന ആഗോള ഇഞ്ചക്ഷൻ മാർക്കറ്റ് വലുപ്പം ഇതിന് തെളിവാണ്, ഇത് വിലമതിക്കപ്പെട്ടു 261.8-ൽ 2021 ബില്യൺ യുഎസ് ഡോളർ 4.8-2022 കാലയളവിൽ 2030% CAGR-ൽ വളരുമെന്ന് പ്രതീക്ഷിക്കുന്നു.

ഇൻജക്ഷൻ മോൾഡിംഗ് പ്രക്രിയയിൽ പ്ലാസ്റ്റിക് റെസിൻ ചൂട്, മർദ്ദം, ഒരു ഇൻജക്ടർ, ഒരു അച്ചിൽ എന്നിവ ഉപയോഗിച്ച് സങ്കീർണ്ണമായ പ്ലാസ്റ്റിക് ഉൽപ്പന്നങ്ങളാക്കി മാറ്റുന്നു. ഈ സാഹചര്യത്തിൽ, ഖര പ്ലാസ്റ്റിക് ഒരു പ്രത്യേക ദ്രവണാങ്കത്തിൽ ഉരുക്കി ഒരു നിശ്ചിത വേഗതയിൽ ഒരു അച്ചിൽ ഘടനയിലേക്ക് കുത്തിവയ്ക്കുന്നു. ഇഞ്ചക്ഷൻ മെഷീൻ ആവശ്യമായ മർദ്ദം നൽകുന്നു, അതേസമയം ജലപാത ആവശ്യമുള്ള ഉൽപ്പന്നം ലഭിക്കുന്നതിന് തണുപ്പിക്കൽ സുഗമമാക്കുന്നു.

ഇഞ്ചക്ഷൻ മോൾഡിംഗിൻ്റെ പ്രയോജനങ്ങൾ

- ഉയർന്ന കൃത്യതയും കൃത്യതയും

- മിക്ക പ്ലാസ്റ്റിക്കുകളുമായും അനുയോജ്യത

- ഉയർന്ന അളവിലുള്ള ഉൽപാദനത്തിന് ചെലവ് കുറഞ്ഞതാണ്

- ഉയർന്ന കാര്യക്ഷമതയും ഉൽപ്പാദനക്ഷമതയും

- സ്ഥിരമായ പ്രകടനം

സഹടപിക്കാനും

- ദൈർഘ്യമേറിയ പ്രാരംഭ ലീഡ് സമയങ്ങൾ

- കുറഞ്ഞ അളവിലുള്ള ഉൽപാദനത്തിന് അനുയോജ്യമല്ല

- ഉയർന്ന സജ്ജീകരണ ചെലവുകൾ

എക്സ്ട്രൂഷൻ പ്രക്രിയ

ആഗോള ഉൽപ്പാദന മേഖലയിലെ വളർച്ച ആവശ്യകത വർദ്ധിപ്പിക്കുന്നു എക്സ്ട്രൂഷൻ മെഷിനറി. ഈ ആവശ്യം ആഗോള എക്സ്ട്രൂഷൻ മെഷിനറി വിപണിയിൽ പ്രതിഫലിക്കുന്നു, അതിന്റെ മൂല്യം 8.33-ൽ 2022 ബില്യൺ യുഎസ് ഡോളർ 4.3-2023 കാലയളവിൽ 2030% CAGR-ൽ വളരുമെന്ന് പ്രതീക്ഷിക്കുന്നു.

ഓട്ടോമോട്ടീവ്, കൺസ്യൂമർ ഗുഡ്സ്, പാക്കേജിംഗ് എന്നിവയുൾപ്പെടെ ലോകമെമ്പാടുമുള്ള ഒന്നിലധികം വ്യവസായങ്ങളിൽ ഉപയോഗിക്കുന്നതിനാൽ എക്സ്ട്രൂഡഡ് ഉൽപ്പന്നങ്ങൾക്ക് വലിയ ഡിമാൻഡാണ്.എക്സ്ട്രൂഷൻ പ്രക്രിയ ലോഹങ്ങളിലും സെറാമിക്സിലും ഉപയോഗിക്കാമെങ്കിലും, ഇത് പ്രധാനമായും പ്ലാസ്റ്റിക് വസ്തുക്കളിലാണ് ഉപയോഗിക്കുന്നത്, ഇത് കാരണമായി. 76.9% 2022 ലെ ആഗോള വരുമാന വിഹിതത്തിന്റെ.

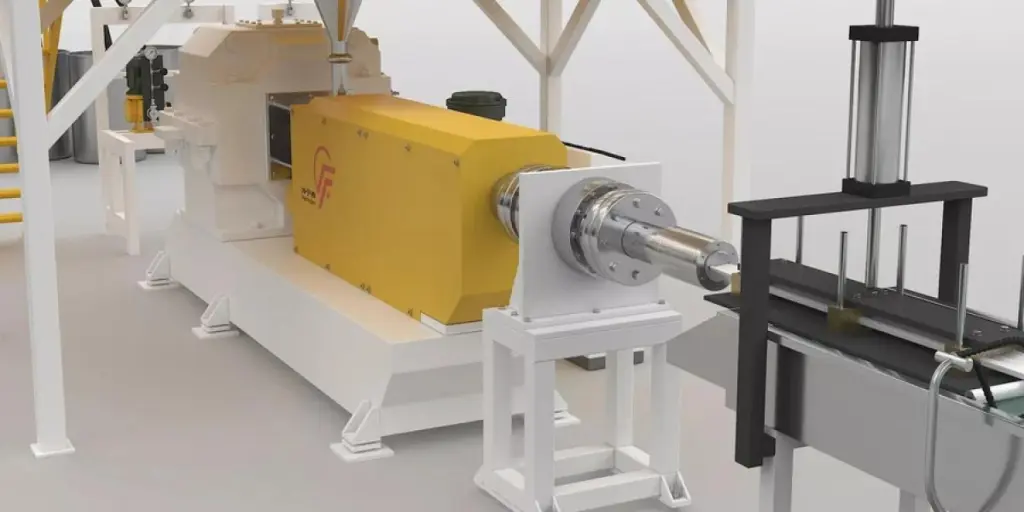

എക്സ്ട്രൂഷൻ പ്രക്രിയയിൽ തെർമോപ്ലാസ്റ്റിക് വസ്തുക്കൾ ഒരു നുഴഞ്ഞുകയറ്റക്കാരന് നൽകുന്നു, അവിടെ അവ ചൂടാക്കി, ഉരുക്കി, തുടർന്ന് തുടർച്ചയായ, നിർദ്ദിഷ്ട രൂപം സൃഷ്ടിക്കാൻ ഡൈയിലൂടെ നിർബന്ധിതമാക്കുന്നു. എക്സ്ട്രൂഡറിൽ സാധാരണയായി ഒരു കറങ്ങുന്ന സ്ക്രൂ അടങ്ങിയിരിക്കുന്നു, ഇത് ഉരുകിയ വസ്തുവിനെ മുന്നോട്ട് തള്ളുകയും എക്സ്ട്രൂഷന് ആവശ്യമായ മർദ്ദം നൽകുകയും ചെയ്യുന്നു. മെറ്റീരിയൽ ഡൈയിൽ നിന്ന് പുറത്തുകടക്കുമ്പോൾ, അത് ദൃഢമാവുകയും ആവശ്യമുള്ള രൂപം നിലനിർത്തുകയും ചെയ്യുന്നു. പോലുള്ള ഉൽപ്പന്നങ്ങൾ സൃഷ്ടിക്കാൻ ഈ പ്രക്രിയ അനുയോജ്യമാണ് തകർന്ന സിനിമകൾ, പ്ലേറ്റുകൾ, ട്യൂബുകൾ, വടികൾ, ആകൃതിയിലുള്ള വസ്തുക്കൾ.

പ്രയോജനങ്ങൾ

- ഉയർന്ന അളവിലുള്ള ഉൽപാദനത്തിന് അനുയോജ്യം

- വളരെ വൈവിധ്യമാർന്ന

- ചെലവുകുറഞ്ഞത്

- മികച്ച ഉപരിതല ഫിനിഷ്

സഹടപിക്കാനും

- ക്രോസ്-സെക്ഷനിലോ വലുപ്പത്തിലോ ഉള്ള വ്യതിയാനങ്ങൾ കൈകാര്യം ചെയ്യാനുള്ള കഴിവില്ലായ്മ.

- സാധ്യതയുള്ള പാരിസ്ഥിതിക ആശങ്കകൾ

ഇഞ്ചക്ഷൻ മോൾഡിംഗും എക്സ്ട്രൂഷനും തമ്മിലുള്ള വ്യത്യാസങ്ങൾ

ഇഞ്ചക്ഷൻ മോൾഡിംഗും എക്സ്ട്രൂഷൻ പ്രക്രിയകളും തമ്മിൽ സമാനതകൾ ഉണ്ടെന്ന് തോന്നുമെങ്കിലും, പ്രക്രിയയുടെ അടിസ്ഥാനകാര്യങ്ങൾ, കൃത്യതയുടെ നിലവാരം, അനുയോജ്യത എന്നിവയുൾപ്പെടെ വിവിധ വശങ്ങളിൽ അവ വ്യത്യാസപ്പെട്ടിരിക്കുന്നു.

പ്രോസസ്സ്

അന്തിമ ഉൽപ്പന്നം നിർമ്മിക്കുന്നതിന് ഇഞ്ചക്ഷൻ മോൾഡിംഗും എക്സ്ട്രൂഷനും വ്യത്യസ്ത പ്രക്രിയകൾ ഉപയോഗിക്കുന്നു.

1) ഇഞ്ചക്ഷൻ മോൾഡിംഗ് പ്രക്രിയ

ഇഞ്ചക്ഷൻ മോൾഡിംഗ് പ്രക്രിയ ആരംഭിക്കുന്നത് മെറ്റീരിയൽ ഉരുക്കി ആവശ്യമായ ആകൃതിയിലുള്ള അറകളുള്ള ഒരു അച്ചിൽ ഘടനയിലേക്ക് കുത്തിവയ്ക്കുന്നതിലൂടെയാണ്, അവിടെ അത് തണുക്കുകയും ദൃഢമാക്കുകയും ചെയ്യുന്നു. താഴെ വിവരിച്ചിരിക്കുന്ന ഏഴ് പ്രധാന ഘട്ടങ്ങൾ അടങ്ങുന്ന ഒരു പ്രത്യേക ചക്രത്തിലാണ് ഈ പ്രക്രിയ സംഭവിക്കുന്നത്.

- പ്രീ-മോൾഡിംഗ് തയ്യാറെടുപ്പുകൾ

ഗുണമേന്മയുള്ള ഉൽപ്പന്നങ്ങൾ സൃഷ്ടിക്കാൻ ആഗ്രഹിക്കുന്ന നിർമ്മാതാക്കൾ, സുഗമമായ പ്ലാസ്റ്റിക് കുത്തിവയ്പ്പ് മോൾഡിംഗ് പ്രക്രിയയിൽ വിവിധ തയ്യാറെടുപ്പ് പ്രവർത്തനങ്ങൾ സ്വീകരിക്കുന്നു. ഇവയിൽ ഇവ ഉൾപ്പെടുന്നു:

- അസംസ്കൃത വസ്തുക്കളുടെ പ്രീ-ട്രീറ്റ്മെന്റ്

- ബാരൽ വൃത്തിയാക്കൽ

- ഇൻസേർട്ട് മുൻകൂട്ടി ചൂടാക്കുന്നു

- ഒരു റിലീസ് ഏജന്റ് തിരഞ്ഞെടുക്കുന്നു

- മെറ്റീരിയൽ ചേർക്കുന്നു

ഇഞ്ചക്ഷൻ മോൾഡിംഗ് പ്രക്രിയയിലെ ആദ്യ ഘട്ടം മെറ്റീരിയലുകൾ ചേർക്കലാണ്. പ്രവർത്തന സ്ഥിരതയും പ്ലാസ്റ്റിസേഷൻ ഏകീകൃതതയും ഉറപ്പാക്കാൻ, ഉയർന്ന നിലവാരമുള്ള ഉൽപ്പന്നങ്ങൾ ലഭിക്കുന്നതിന്, സ്ഥിരമായ വോളിയം നിലനിർത്തിക്കൊണ്ട് മെറ്റീരിയലുകൾ അളവിൽ ചേർക്കണം.

- പ്ലാസ്റ്റിക്കിംഗ്

ബാരൽ ഇഞ്ചക്ഷൻ മോൾഡിംഗ് മെഷീൻ മോൾഡിംഗ് മെറ്റീരിയൽ ചൂടാക്കാനും, അമർത്താനും, മിക്സ് ചെയ്യാനും ഉപയോഗിക്കുന്നു, അങ്ങനെ അതിനെ ഗ്രാനുലാർ സോളിഡ് അല്ലെങ്കിൽ അയഞ്ഞ പൊടിയിൽ നിന്ന് തുടർച്ചയായ ഏകീകൃത ഉരുകലാക്കി മാറ്റുന്നു.

- കുത്തിവയ്ക്കുന്നു

പ്ലങ്കർ അല്ലെങ്കിൽ സ്ക്രൂ ഇഞ്ചക്ഷൻ സിലിണ്ടറിലൂടെയും പിസ്റ്റണിലൂടെയും ഗണ്യമായ സമ്മർദ്ദം ചെലുത്തുന്നു, ഇത് പ്ലാസ്റ്റിക് ചെയ്ത പ്ലാസ്റ്റിക് ഉരുകലിനെ ബാരലിന്റെ മുൻവശത്തെ നോസിലിലൂടെയും മോൾഡിന്റെ നോസിലിലൂടെയും മുന്നോട്ട് നയിക്കുന്നു.

- കൂളിംഗ്

അടച്ച പൂപ്പൽ അറയിലേക്ക് പ്ലാസ്റ്റിക് ഉരുക്കൽ കുത്തിവച്ചുകഴിഞ്ഞാൽ, പൂപ്പൽ കൂടുതൽ തണുപ്പിക്കുന്നതിനായി വെള്ളം, വായു അല്ലെങ്കിൽ എണ്ണ പോലുള്ള തണുപ്പിക്കൽ വസ്തുക്കൾ അവതരിപ്പിക്കുന്നു.

- പൊളിച്ചുമാറ്റുന്നു

ഈ ഘട്ടത്തിൽ, തണുപ്പിച്ച പ്ലാസ്റ്റിക്, എജക്ടർ പിന്നുകൾ അല്ലെങ്കിൽ പ്ലേറ്റുകൾ പോലുള്ള ഒരു എജക്ഷൻ സാങ്കേതികത ഉപയോഗിച്ച് അച്ചിൽ നിന്ന് പുറത്തേക്ക് തള്ളുന്നു. ഈ ഘട്ടം ഇഞ്ചക്ഷൻ മോൾഡിംഗ് പ്രക്രിയയുടെ അവസാനത്തെ അടയാളപ്പെടുത്തുന്നത്, അച്ചിന്റെ പൂർത്തിയായ ഭാഗം അതിന്റെ ആകൃതിക്ക് കേടുപാടുകൾ വരുത്താതെയോ വികലമാക്കാതെയോ വേർതിരിക്കുന്നു എന്നാണ്.

- ഉൽപ്പന്ന പോസ്റ്റ്-പ്രോസസ്സിംഗ്

ഈ പോസ്റ്റ്-പ്രോസസ്സിംഗ് ഘട്ടത്തിൽ വിവിധ പ്രവർത്തനങ്ങൾ ഉൾപ്പെടുന്നു, ഉദാഹരണത്തിന്, കനം, വിള്ളലുകൾ അല്ലെങ്കിൽ വികലമായ ആകൃതികളിലെ വ്യത്യാസങ്ങളിൽ പ്രതിഫലിക്കുന്ന മോൾഡഡ് ഭാഗങ്ങളിൽ നിന്നുള്ള അവശിഷ്ട സമ്മർദ്ദം നീക്കം ചെയ്യുക. മോൾഡഡ് ഭാഗത്തിന്റെ നിറം, പ്രകടനം, വലുപ്പം എന്നിവ സ്ഥിരപ്പെടുത്തുന്നതിന് ആവശ്യമായ ഹ്യുമിഡിഫിക്കേഷനും ഇതിൽ ഉൾപ്പെട്ടേക്കാം.

2) എക്സ്ട്രൂഷൻ പ്രക്രിയ

എക്സ്ട്രൂഷൻ സമയത്ത്, പോളിമർ മെറ്റീരിയൽ സമ്മർദ്ദത്തിൽ ഒരു സ്ക്രൂ അല്ലെങ്കിൽ പ്ലങ്കർ ഉപയോഗിച്ച് ഒരു ഡൈയിലൂടെ നിർബന്ധിതമായി കടത്തിവിടുന്നു. എക്സ്ട്രൂഷൻ പ്രക്രിയയെ മൂന്ന് ഘട്ടങ്ങളായി തിരിച്ചിരിക്കുന്നു:

- മെറ്റീരിയൽ പ്ലാസ്റ്റിസേഷനും പ്രഷറൈസേഷനും

ഈ ഘട്ടത്തിൽ അസംസ്കൃത വസ്തുക്കൾ ഉരുളകളുടെയോ തരികളുടെയോ രൂപത്തിൽ, എക്സ്ട്രൂഡർ ഹോപ്പറിലൂടെ. പിന്നീട് ഒരു സ്ക്രൂ ഉപയോഗിച്ച് മെറ്റീരിയൽ ബാരലിലേക്ക് തള്ളുന്നു, ഇത് പ്ലാസ്റ്റിസൈസേഷൻ ആരംഭിക്കുന്നതിന് ചൂടാക്കലിനും മെക്കാനിക്കൽ പ്രവർത്തനത്തിനും വിധേയമാക്കുന്നു. ഇത് മെറ്റീരിയലിനെ ഉരുകിയതോ പ്ലാസ്റ്റിക് ചെയ്തതോ ആയ അവസ്ഥയിലേക്ക് മാറ്റുന്നു. അതേസമയം, കറങ്ങുന്ന ഒരു സ്ക്രൂ ചൂട് സൃഷ്ടിക്കുകയും, മിശ്രണം പ്രോത്സാഹിപ്പിക്കുകയും, മെറ്റീരിയലിന്റെ സ്ഥിരമായ പ്ലാസ്റ്റിസൈസേഷൻ ഉറപ്പാക്കാൻ സമ്മർദ്ദം ചെലുത്തുകയും ചെയ്യുന്നു.

- രൂപപ്പെടുത്താനും

ഈ ഘട്ടത്തിൽ, എക്സ്ട്രൂഡ് ചെയ്ത മെറ്റീരിയൽ ഡൈയുടെ ഷേപ്പിംഗ് ഘടകങ്ങളിലൂടെ കടന്നുപോകുന്നു, അതിൽ പ്രത്യേകം രൂപകൽപ്പന ചെയ്ത ഓപ്പണിംഗുകളോ ചാനലുകളോ ഉൾപ്പെടുന്നു. എക്സ്ട്രൂഡ് ചെയ്ത മെറ്റീരിയലിന് ആവശ്യമുള്ള രൂപം, ആകൃതി, അളവുകൾ എന്നിവ എടുക്കാൻ ഇവ സഹായിക്കുന്നു.

- കൂളിംഗ്

എക്സ്ട്രൂഡ് ചെയ്ത വസ്തു ഡൈയിൽ നിന്ന് പുറത്തുപോകുമ്പോൾ അത് ഒരു കൂളിംഗ് സോണിലേക്ക് പ്രവേശിക്കുന്നു, ആംബിയന്റ് എയർ, വാട്ടർ സ്പ്രേകൾ അല്ലെങ്കിൽ കൂളിംഗ് ബാത്ത് പോലുള്ള കൂളിംഗ് സംവിധാനങ്ങൾക്ക് വിധേയമാകുന്നു. ഇത് പദാർത്ഥത്തിന്റെ താപനില കുറയ്ക്കാൻ സഹായിക്കുകയും അതിനെ ദൃഢമാക്കുകയും ചെയ്യുന്നു, അങ്ങനെ ഉരുകിയ അവസ്ഥയിൽ നിന്ന് ഖര രൂപത്തിലേക്ക് മാറുന്നു.

പ്ലാസ്റ്റിക്കുകളുമായുള്ള അനുയോജ്യത

ഇഞ്ചക്ഷൻ മോൾഡിംഗിലും എക്സ്ട്രൂഷനിലും ഉപയോഗിക്കുന്ന ചില തരം പ്ലാസ്റ്റിക്കുകൾ ഓവർലാപ്പ് ചെയ്തേക്കാം, എന്നാൽ ഗുണങ്ങളിലും അനുയോജ്യതയിലുമുള്ള വ്യത്യാസങ്ങൾ കാരണം ചില വസ്തുക്കൾ ഒരു പ്രക്രിയയ്ക്ക് അല്ലെങ്കിൽ മറ്റൊന്നിന് കൂടുതൽ അനുയോജ്യമാകും. ഉദാഹരണത്തിന്, തെർമോപ്ലാസ്റ്റിക്സും മിക്ക തെർമോസെറ്റ് പ്ലാസ്റ്റിക്കുകളും ഉൾപ്പെടെ എല്ലാത്തരം പ്ലാസ്റ്റിക്കുകളുമായും ഇഞ്ചക്ഷൻ മോൾഡിംഗ് പൊരുത്തപ്പെടുന്നു. സങ്കീർണ്ണമായ രാസഘടനകളുള്ള വസ്തുക്കൾ പ്രോസസ്സ് ചെയ്യാനുള്ള പ്രക്രിയയുടെ കഴിവിനെ അടിസ്ഥാനമാക്കിയുള്ളതാണ് ഈ അനുയോജ്യത.

നേരെമറിച്ച്, മിക്കതും എക്സ്ട്രൂഡറുകൾ മികച്ച ഉരുകൽ പ്രവാഹ ഗുണങ്ങളും സ്ഥിരതയുമുള്ള തെർമോപ്ലാസ്റ്റിക്സുമായി ഇവ പ്രധാനമായും പൊരുത്തപ്പെടുന്നു. കാരണം, സുഗമമായ എക്സ്ട്രൂഷനുള്ള വസ്തുക്കളുടെ തുടർച്ചയായ ഒഴുക്കിനെയാണ് ഈ പ്രക്രിയ കൂടുതലും ആശ്രയിക്കുന്നത്.

കൃതത

എക്സ്ട്രൂഷനേക്കാൾ ഉയർന്ന കൃത്യതയും ഇറുകിയ സഹിഷ്ണുതയും ഇൻജക്ഷൻ മോൾഡിംഗ് വാഗ്ദാനം ചെയ്യുന്നു. മികച്ച ഡൈമൻഷണൽ കൃത്യതയോടെ വളരെ കൃത്യവും സങ്കീർണ്ണവുമായ ഭാഗങ്ങൾ നിർമ്മിക്കാനുള്ള കഴിവിന് ഇത് പേരുകേട്ടതാണ്. കാരണം, ഉയർന്ന മർദ്ദത്തിൽ ഉരുകിയ പദാർത്ഥം ഒരു അടഞ്ഞ പൂപ്പൽ അറയിലേക്ക് കുത്തിവയ്ക്കുന്നതാണ് ഈ പ്രക്രിയയ്ക്ക് കാരണം, അതുവഴി അന്തിമ ഉൽപ്പന്നത്തിന്റെ ആകൃതി, വലുപ്പം, ഉപരിതല ഫിനിഷ് എന്നിവയിൽ കൃത്യമായ നിയന്ത്രണം സാധ്യമാക്കുന്നു.

ഉരുകിയ വസ്തുക്കൾ ഒരു ഡൈയിലൂടെ തുടർച്ചയായി ഒഴുകുന്നതാണ് എക്സ്ട്രൂഷൻ. എക്സ്ട്രൂഷൻ ഡൈകൾ കൃത്യമായി എഞ്ചിനീയറിംഗ് ചെയ്യാൻ കഴിയുമെങ്കിലും, കൃത്യതയുടെ അളവ് ഇഞ്ചക്ഷൻ മോൾഡിംഗിനെക്കാൾ കുറവാണ്. എന്നിരുന്നാലും, എക്സ്ട്രൂഷന് സ്വീകാര്യമായ കൃത്യത കൈവരിക്കാൻ കഴിയും, പ്രത്യേകിച്ച് ലളിതമായ ആകൃതികളും കുറഞ്ഞ കർശനമായ സഹിഷ്ണുത ആവശ്യമുള്ള പ്രോജക്റ്റുകളും ഉപയോഗിച്ച്.

മെറ്റീരിയൽ ദ്രവ്യത

രണ്ട് പ്രക്രിയകൾക്കും മെറ്റീരിയൽ ഫ്ലൂയിഡിറ്റി ഒരു നിർണായക ഘടകമാണ്. എന്നിരുന്നാലും, കുത്തിവയ്പ്പ് നിർമ്മാണം സങ്കീർണ്ണവും നേർത്തതുമായ മതിലുകളുള്ള ഉൽപ്പന്നങ്ങൾക്ക്, ശരിയായ പൂപ്പൽ പൂരിപ്പിക്കൽ ഉറപ്പാക്കാൻ ഉയർന്ന മെറ്റീരിയൽ ദ്രാവകത ആവശ്യമാണ്. ഈ പ്രക്രിയയിൽ ഉപയോഗിക്കുന്ന ഉരുകിയ വസ്തുക്കൾക്ക് പൂപ്പൽ അറകളുടെ സങ്കീർണ്ണമായ രൂപരേഖകൾ, കോണുകൾ, നേർത്ത ഭാഗങ്ങൾ എന്നിവയിലേക്ക് എളുപ്പത്തിൽ വ്യാപിക്കുന്നതിന് മികച്ച ദ്രാവകത ഉണ്ടായിരിക്കണം.

നേരെമറിച്ച്, എക്സ്ട്രൂഷന്റെ തുടർച്ചയായതും തുറന്നതുമായ സ്വഭാവം കാരണം കർശനമായ മെറ്റീരിയൽ ഫ്ലോ ആവശ്യകതകൾ കുറവാണ്. ഈ പ്രക്രിയയ്ക്കായി, സങ്കീർണ്ണമായ പൂപ്പൽ അറകൾ നിറയ്ക്കേണ്ട ആവശ്യമില്ല, അതായത് മെറ്റീരിയലുകൾക്ക് ഡൈയിലൂടെ സുഗമമായി ഒഴുകുന്നതിനും എക്സ്ട്രൂഡ് ചെയ്ത ഉൽപ്പന്നത്തിന്റെ നീളത്തിൽ സ്ഥിരമായ ആകൃതിയും അളവുകളും നിലനിർത്തുന്നതിനും മതിയായ ദ്രാവകത മാത്രമേ ആവശ്യമുള്ളൂ.

ഉരുകൽ ശക്തി

രണ്ട് പ്രക്രിയകൾക്കും വ്യത്യസ്ത അളവിലുള്ള ഉരുകൽ ശക്തി ആവശ്യമാണ്. ഉദാഹരണത്തിന്, ഇഞ്ചക്ഷൻ മോൾഡിംഗിന് ഉയർന്ന ഉരുകൽ ശക്തി ആവശ്യമില്ല, കാരണം പ്ലാസ്റ്റിക്കുകൾ ഒരു ഡൈയിൽ വാർത്തെടുക്കുന്നു, അതിനാൽ ജ്യാമിതീയ പരിമിതികൾക്ക് വിധേയമാണ്. കൂടാതെ, വസ്തുക്കൾ നിയന്ത്രിത തണുപ്പിലേക്ക് കുത്തിവയ്ക്കുന്നു, ഇത് ദ്രുത ഖരീകരണം അനുവദിക്കുന്നു.

എക്സ്ട്രൂഷനിൽ, മെറ്റീരിയൽ ഡൈയിൽ നിന്ന് സ്വതന്ത്രമായി പുറത്തുകടക്കുന്നു, തുടർന്ന് തെർമോഫോർമിംഗ്, ഹോളോ ബ്ലോ മോൾഡിംഗ് തുടങ്ങിയ തുടർന്നുള്ള പ്രക്രിയകൾ ആവശ്യമായി വന്നേക്കാം. ഈ പ്രക്രിയകൾ തൂങ്ങൽ, വലിച്ചുനീട്ടൽ തുടങ്ങിയ വികലതകൾക്ക് കാരണമായേക്കാം, ഇത് പൂർത്തിയായ ഉൽപ്പന്നത്തിന്റെ ഗുണനിലവാരം കുറച്ചേക്കാം. അതിനാൽ, ആവശ്യമായ ലോഹ ശക്തി ഇഞ്ചക്ഷൻ മോൾഡിംഗിനെ അപേക്ഷിച്ച് എക്സ്ട്രൂഷനിൽ കൂടുതലാണ്.

തീരുമാനം

നിർമ്മാണ മേഖലയിലെ വളർച്ച ഇഞ്ചക്ഷൻ മോൾഡിംഗിന്റെയും എക്സ്ട്രൂഷന്റെയും സ്വീകാര്യതയെ ഗണ്യമായി വർദ്ധിപ്പിച്ചു. പ്ലാസ്റ്റിക് ഉൽപാദനത്തിൽ രണ്ട് പ്രക്രിയകളും ഉപയോഗിക്കുന്നുണ്ടെങ്കിലും, അവയ്ക്ക് കാര്യമായ പ്രവർത്തന വ്യത്യാസങ്ങളും ഗുണങ്ങളുമുണ്ട്. ഉദാഹരണത്തിന്, ഇഞ്ചക്ഷൻ മോൾഡിംഗ് 3D ഉൽപ്പന്നങ്ങൾക്ക് അനുയോജ്യമാണ്, അതേസമയം എക്സ്ട്രൂഷൻ 2D ഉൽപ്പന്നങ്ങൾക്ക് അനുയോജ്യമാണ്. കൂടാതെ, ഇഞ്ചക്ഷൻ മോൾഡിംഗ് എക്സ്ട്രൂഷനുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ വൈവിധ്യമാർന്ന പ്ലാസ്റ്റിക്കുകളുമായി പൊരുത്തപ്പെടുന്നു. അതിനാൽ, രണ്ടിൽ നിന്ന് ഒന്ന് തിരഞ്ഞെടുക്കുന്നത് പ്രക്രിയ, വസ്തുക്കൾ, കാര്യക്ഷമത എന്നിവയുടെ ശ്രദ്ധാപൂർവ്വമായ പരിഗണനയും ആസൂത്രണവും അടിസ്ഥാനമാക്കിയുള്ളതായിരിക്കണം.

ഇഞ്ചക്ഷൻ മോൾഡിംഗ്, എക്സ്ട്രൂഷൻ എന്നിവയുമായി ബന്ധപ്പെട്ട ആയിരക്കണക്കിന് ഉൽപ്പന്നങ്ങളും മെഷീനുകളും കണ്ടെത്താൻ, സന്ദർശിക്കുക അലിബാബ.കോം.

Afrikaans

Afrikaans አማርኛ

አማርኛ العربية

العربية বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu