ലേസർ ലൈറ്റ് ഉപയോഗിച്ച് വ്യത്യസ്ത വസ്തുക്കളിലേക്ക് ദ്വാരങ്ങൾ തുരക്കുന്നതിനുള്ള ഒരു സവിശേഷ രീതിയാണ് ലേസർ ഡ്രില്ലിംഗ്. മെക്കാനിക്കൽ ഡ്രില്ലിംഗുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ലേസർ ഡ്രില്ലിംഗ് പ്രക്രിയയ്ക്ക് നിരവധി ഗുണങ്ങളുണ്ട്, ഇത് നിർമ്മാണ പ്രക്രിയയിലെ ഏറ്റവും മികച്ച പരിഹാരങ്ങളിലൊന്നായി മാറുന്നു.

ലേസർ ഡ്രില്ലിംഗിന്റെ പ്രധാന ഗുണങ്ങളും ലേസർ ഡ്രില്ലിംഗിന്റെ വ്യത്യസ്ത മോഡലുകളും കണ്ടെത്താൻ തുടർന്ന് വായിക്കുക.

ഉള്ളടക്ക പട്ടിക

ലേസർ ഡ്രില്ലിംഗ് മെഷീനുകൾ എന്തൊക്കെയാണ്?

ലേസർ ഡ്രില്ലിംഗ് രീതികൾ

ലേസർ ഡ്രില്ലിംഗിന്റെ പ്രധാന ഗുണങ്ങൾ എന്തൊക്കെയാണ്?

തീരുമാനം

ലേസർ ഡ്രില്ലിംഗ് മെഷീനുകൾ എന്തൊക്കെയാണ്?

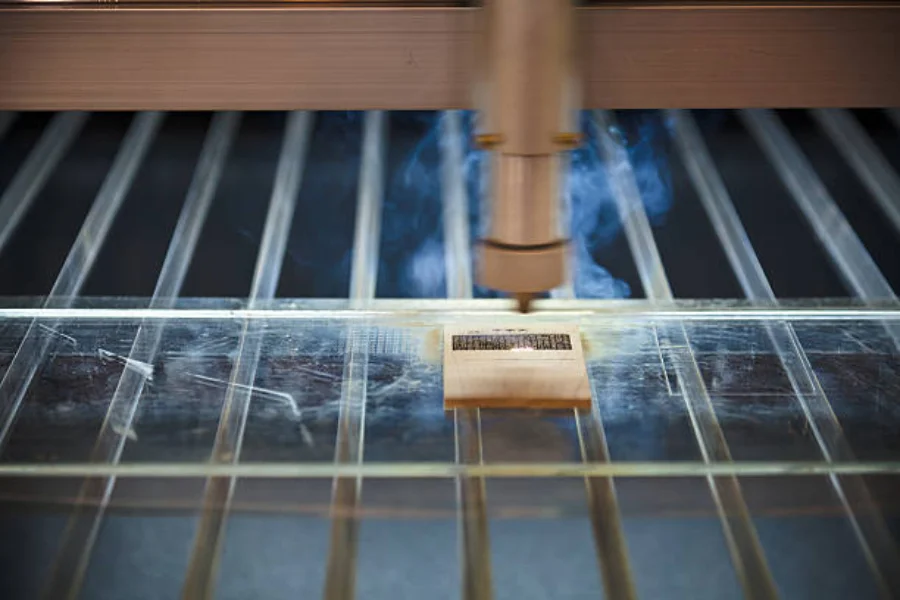

ലേസർ ഡ്രില്ലിംഗ് മെഷീനുകൾ വ്യത്യസ്ത ജ്യാമിതികളുള്ള വിവിധ തരം ദ്വാരങ്ങൾ സൃഷ്ടിക്കുന്നതിനുള്ള വേഗതയേറിയതും കൃത്യവുമായ ഒരു മാർഗമാണിത്. ഏറ്റവും ദുർബലമായത് മുതൽ ഏറ്റവും കടുപ്പമേറിയത് വരെയുള്ള വസ്തുക്കൾ ഈ യന്ത്രങ്ങൾ തുരക്കുന്നു. ലേസർ വെളിച്ചത്തിൽ നിന്നുള്ള താപ ഊർജ്ജം ഉപയോഗിച്ച് ദ്വാരങ്ങളോ മറ്റ് ആകൃതികളോ മുറിച്ച് വസ്തുക്കളാക്കി മാറ്റുന്ന ഒരു പ്രക്രിയയാണ് ലേസർ ഡ്രില്ലിംഗ്. ഇതിനു വിപരീതമായി, മറ്റ് ഡ്രില്ലിംഗ് പ്രക്രിയകൾ ഒരു വർക്ക്പീസിൽ നിന്ന് മെറ്റീരിയൽ പുറത്തെടുക്കാൻ ഒരു കറങ്ങുന്ന ഫിസിക്കൽ ഡ്രിൽ കട്ട് ഉപയോഗിക്കുന്നു.

ഒരു വർക്ക്പീസ് ലേസർ പ്രകാശത്തിന് വിധേയമാക്കുകയും മെറ്റീരിയൽ ഉരുക്കി ചുറ്റുമുള്ള പരിസ്ഥിതിയിലേക്ക് ബാഷ്പീകരിക്കുകയും ചെയ്യുന്നു. അതിന്റെ ഫലമായി, ലേസർ ഡ്രെയിലിംഗ് മറ്റ് ഡ്രില്ലിംഗ് പ്രക്രിയകളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഇത് സ്വാർഫ് പോലുള്ള ഘടകങ്ങൾ ഉത്പാദിപ്പിക്കുന്നില്ല.

സാധാരണയായി, ലേസർ ഡ്രില്ലിംഗിൽ വർക്ക്പീസുകളിലേക്ക് ദ്വാരങ്ങൾ മുറിക്കുന്നതിനുള്ള തുടർച്ചയായ ബീം ഉൾപ്പെടുന്നില്ല, മറിച്ച് ലേസർ പ്രകാശത്തിന്റെ പൾസുകളാണ്. ഓരോ പൾസും വർക്ക്പീസിലെ അനാവശ്യ വസ്തുക്കൾ കത്തിച്ച് ബാഷ്പീകരിക്കുകയും അന്തിമ ഉൽപ്പന്നത്തിൽ ആവശ്യമുള്ള ഫലം നേടുകയും ചെയ്യുന്നു. ലേസർ യന്ത്രങ്ങൾ ഏത് തരത്തിലുള്ള മെറ്റീരിയലും അതീവ കൃത്യതയോടെ തുരത്താം.

ലേസർ ഡ്രില്ലിംഗ് രീതികൾ

1. നേരിട്ടുള്ള ഡ്രില്ലിംഗ്

നേരിട്ടുള്ള ഡ്രില്ലിംഗ് ഒരു ലേസർ പൾസിൽ (ഒറ്റ ഷോട്ട്) ഒരു ദ്വാരം ഉണ്ടാക്കുന്നു. ഇത് വേഗതയേറിയ ഒരു സാങ്കേതികതയാണ്, പക്ഷേ പരിമിതമായ ദ്വാര ആഴം മാത്രമേയുള്ളൂ, കൂടാതെ ഗണ്യമായ അളവിൽ ദ്വാര ടേപ്പർ നൽകുന്നു.

2. പെർക്കുഷൻ ഡ്രില്ലിംഗ്

പെർക്കുഷൻ ഡ്രില്ലിംഗ് വഴി വർക്ക്പീസിൽ ഒരു നിശ്ചിത സ്ഥാനത്ത് പൾസുകളുടെ ഒരു ട്രെയിൻ എറിയുന്നു. ദ്വാരം കൂടുതൽ ആഴത്തിലാക്കാൻ ചെറിയ പാളികൾ നീക്കം ചെയ്യുമ്പോൾ പൾസുകൾ തുടർച്ചയായി ഒഴുകുന്നു. തൽഫലമായി, ഉയർന്ന വീക്ഷണാനുപാതങ്ങളുള്ള ഉയർന്ന നിലവാരമുള്ള ചെറിയ വ്യാസമുള്ള ദ്വാരങ്ങൾക്ക് ഈ ഡ്രില്ലിംഗ് പ്രക്രിയ അനുയോജ്യമാണ്.

3. ട്രെപാനിംഗ്

ട്രെപാനിംഗിൽ മെറ്റീരിയൽ തുളയ്ക്കുന്നതിനായി വേഗത്തിൽ ഒരു പ്രാരംഭ ദ്വാരം തുരക്കുന്നു. ആവശ്യമുള്ള ദ്വാരം നേടുന്നതിനായി ലേസർ ബീം ചുറ്റളവിന് ചുറ്റും നീക്കുന്നു. ഈ പ്രക്രിയ ദ്വാരം തുരക്കുന്നതിനുപകരം ഫലപ്രദമായി മുറിക്കുന്നു. വലിയ വ്യാസമുള്ള ഉയർന്ന നിലവാരമുള്ള ദ്വാരങ്ങളാണ് ഫലം. എന്നിരുന്നാലും, പെർക്കുഷനുമായും നേരിട്ടുള്ള ഡ്രില്ലിംഗുമായും താരതമ്യപ്പെടുത്തുമ്പോൾ ട്രെപാനിംഗ് പ്രക്രിയ മന്ദഗതിയിലാണ്.

ലേസർ ഡ്രില്ലിംഗിന്റെ പ്രധാന ഗുണങ്ങൾ എന്തൊക്കെയാണ്?

1. മികച്ച വേഗത

ഏതൊരു ദ്വാര രൂപീകരണ പ്രക്രിയയിലും ഏറ്റവും ഉയർന്ന വേഗത രേഖപ്പെടുത്തിയിരിക്കുന്നത് ലേസർ ഡ്രില്ലിംഗ് മെഷീനുകൾ. പല ആപ്ലിക്കേഷനുകളിലും ഒരു ദ്വാരം തുരക്കാൻ ഏകദേശം 1 സെക്കൻഡ് എടുക്കും. പ്രോട്ടോണുകൾക്ക് പിണ്ഡമില്ല; അതിനാൽ ഒപ്റ്റിക്കൽ സിസ്റ്റത്തിന്റെ ബലത്തെ കൂടാതെ ഒരു ജഡത്വവും സ്ഥാനനിർണ്ണയ ബലങ്ങളെ മറികടക്കുന്നില്ല. മികച്ച ഫോക്കസബിലിറ്റിയുള്ള ഉയർന്ന നിലവാരമുള്ള ബീമുകളും വേഗതയേറിയ വേഗത രേഖപ്പെടുത്തുന്നു. പീക്ക് പവറിന്റെ പൊട്ടിത്തെറികളുള്ള ഉയർന്ന അളവിലുള്ള ഊർജ്ജ സാന്ദ്രത ബീമുകൾക്ക് ഉണ്ട്. അതിനാൽ, ലേസറുകൾക്ക് ലോഹങ്ങളെ വേഗത്തിൽ തുളച്ചുകയറാനും തുളയ്ക്കാനുമുള്ള കഴിവുണ്ട്.

2. ഉയർന്ന കൃത്യത

ലേസർ ഡ്രില്ലിംഗ് അതിന്റെ ഓട്ടോമേഷൻ കാരണം ഉയർന്ന തലത്തിലുള്ള കൃത്യത കൈവരിക്കുന്നു. സാധാരണയായി, ഒരു സാധാരണ ലേസർ ബീം വീതി ഒരു മില്ലിമീറ്ററിന്റെ അഞ്ചിലൊന്ന് ആണ്. ബീമിന് ഏകദേശം 1000 മുതൽ 2000 വാട്ട് വരെ ഊർജ്ജം കേന്ദ്രീകരിക്കാനും ഏത് തരത്തിലുള്ള വർക്ക്പീസിലൂടെയും കാര്യക്ഷമമായി തുരത്താനും കഴിയും. ഇത് ഫലപ്രദമായി ഏകദേശം 20 മില്ലിമീറ്റർ ആഴത്തിൽ തുളച്ചുകയറുന്നു. കണക്കാക്കിയ കൃത്യത 95.96% ന്റെ.

പ്രക്രിയയിൽ മാറ്റങ്ങളൊന്നുമില്ലാതെ ലേസറുകൾക്ക് 15 ഡിഗ്രി വരെ കോണുകൾ എളുപ്പത്തിൽ സമീപിക്കാൻ കഴിയും. മാത്രമല്ല, വ്യത്യസ്ത ദ്വാര വലുപ്പങ്ങൾക്കും ക്രമരഹിതമായ ആകൃതിയിലുള്ള ദ്വാരങ്ങൾക്കും ഇടയിൽ മാറുന്നതിന് അവയ്ക്ക് മെക്കാനിക്കൽ ക്രമീകരണങ്ങളൊന്നും ആവശ്യമില്ല. ആഗിരണം വഴി, ലേസർ ഡ്രില്ലിംഗ് ബ്ലൈൻഡ് ഹോളുകളിലെ ആഴം നിയന്ത്രിക്കുന്നു. ഈ സാഹചര്യത്തിൽ, ഒരു വാങ്ങുന്നയാൾക്ക് ആവശ്യമുള്ള തരംഗദൈർഘ്യം തിരഞ്ഞെടുക്കാൻ കഴിയും, ഇത് ലാൻഡിംഗ് മെറ്റീരിയലിൽ കുറഞ്ഞ ആഗിരണം ഉള്ളതും ടാർഗെറ്റ് ഡ്രിൽ മെറ്റീരിയലിൽ ഉയർന്ന ആഗിരണം ഉള്ളതുമാണ്. കൂടാതെ, ലേസർ എമിഷന്റെ കൃത്യമായ സ്പേഷ്യൽ, ടെമ്പറൽ പ്രൊഫൈലിംഗ് ഏകതാനമായ വസ്തുക്കളിൽ കുറച്ച് മൈക്രോണുകൾക്കുള്ളിൽ നിയന്ത്രണ ആഴ കൃത്യത കൈവരിക്കാൻ കഴിയും.

3. കുറഞ്ഞ ചെലവ്

ഉയർന്ന പ്രാരംഭ ചെലവ് ഉണ്ടായിരുന്നിട്ടും, ഇല്ല ഡ്രില്ലിംഗ് ബിറ്റ് ലേസർ ഡ്രില്ലിംഗിന്റെ കാര്യത്തിൽ തേയ്മാനം സംഭവിക്കുകയോ പൊട്ടിപ്പോകുകയോ ചെയ്യും. കൂടാതെ, ലേസറിൽ ഉപഭോഗവസ്തുക്കൾ കുറവാണ് അല്ലെങ്കിൽ ഇല്ല. തൽഫലമായി, ഘടകച്ചെലവുകൾ ഇല്ലാതാകുകയും ഉപഭോഗവസ്തുക്കൾ മാറ്റിസ്ഥാപിക്കേണ്ട ആവശ്യമില്ലാത്തതിനാൽ സമയം ലാഭിക്കുകയും ചെയ്യുന്നു. മറ്റ് ഡ്രില്ലിംഗ് പ്രക്രിയകളെ അപേക്ഷിച്ച് ലേസർ ഡ്രില്ലിംഗ് നിക്ഷേപത്തിൽ ഏറ്റവും ഉയർന്ന വരുമാനം നൽകുന്നു.

4. വൈവിധ്യം

ലേസർ ഡ്രില്ലിംഗിന് ഉയർന്ന വീക്ഷണാനുപാതമുണ്ട് - അതായത്, ആഴം-വീതി അനുപാതം. ബീമുകൾക്ക് ഒരു ഘർഷണ പ്രതിരോധവും നേരിടുന്നില്ല. അതിനാൽ, ഡ്രില്ലിന്റെ ആഴം ഒപ്റ്റിക്കൽ കോൺഫിഗറേഷനും ഉപയോഗിക്കുന്ന മെറ്റീരിയലിന്റെ ചലനാത്മകതയും കൊണ്ട് മാത്രമേ പരിമിതപ്പെടുത്താൻ കഴിയൂ. ഉദാഹരണത്തിന്, ചില മെറ്റീരിയലുകളിൽ 30:1 വീക്ഷണാനുപാതമുള്ള ദ്വാരങ്ങൾ വാങ്ങുന്നവർക്ക് എളുപ്പത്തിൽ തുരത്താൻ കഴിയും. ശ്രദ്ധേയമായി, പരമ്പരാഗത ഡ്രിൽ ബിറ്റുകൾ നിർമ്മിക്കുന്നതിനേക്കാൾ 10 മടങ്ങ് ചെറിയ ദ്വാരങ്ങൾ ലേസറുകൾക്ക് നിർമ്മിക്കാൻ കഴിയും.

5. കുറഞ്ഞ താപ പ്രഭാവം

ലേസറിൽ ഫോട്ടോലൈറ്റിക് പ്രക്രിയയിലൂടെ ഡ്രില്ലിംഗ് ഉൾപ്പെടുന്നു. ഘർഷണം വഴി മുറിക്കുകയോ ഉരുകുകയോ ചെയ്യുന്നതിനുപകരം പ്രോട്ടോണുകൾ ഉപയോഗിച്ച് ഒരു സംയുക്തം വിഘടിപ്പിക്കുന്ന ഒരു രാസപ്രവർത്തനമാണിത്. ഫലത്തിൽ, ഈ പ്രക്രിയയ്ക്ക് റീകാസ്റ്റ് ലെയർ ഇല്ല. കൂടാതെ, നോൺ-കോൺടാക്റ്റ് ടെക്നിക് വർക്ക്പീസിൽ ഉൽപ്പാദിപ്പിക്കുന്ന താപത്തിന്റെ പ്രഭാവം കുറയ്ക്കാൻ ലേസർ ഡ്രില്ലിംഗിനെ പ്രാപ്തമാക്കുന്നു. ചലിക്കുന്ന ഭാഗങ്ങളും വർക്ക്പീസും തമ്മിൽ യാതൊരു ഭൗതിക സമ്പർക്കവുമില്ല. ഇത് വർക്ക്പീസിൽ മലിനീകരണം ഉണ്ടാകാനും ഡ്രില്ലിംഗ് ഘടകം തേഞ്ഞുപോകാനുമുള്ള സാധ്യത തടയുന്നു.

6. പ്രയോഗക്ഷമത

ഒരു വർക്ക്പീസിൽ നിന്ന് മെറ്റീരിയൽ നീക്കം ചെയ്യാനുള്ള ലേസറിന്റെ കഴിവ് പ്രാഥമികമായി ലക്ഷ്യ മെറ്റീരിയലിന്റെ ആഗിരണം അനുസരിച്ചായിരിക്കും. ശരിയായ തരംഗദൈർഘ്യം നേടുക എന്നതാണ് ഇതിനർത്ഥം. ലേസർ ഉപയോഗിച്ച് തുരക്കുന്ന വസ്തുക്കളുടെ വിശാലമായ ശ്രേണി റബ്ബർ, മരം, വജ്രം പോലുള്ള സെറാമിക്സ് മുതൽ ഉയർന്ന കാഠിന്യമുള്ള ലോഹങ്ങൾ വരെ ഉൾപ്പെടുന്നു.

തീരുമാനം

ലേസർ ഡ്രില്ലിംഗ് ഏറ്റവും പുതിയ ഡ്രില്ലിംഗ് പ്രക്രിയകളിൽ ഒന്നാണ്. മറ്റ് ഡ്രില്ലിംഗ് പ്രക്രിയകളെ അപേക്ഷിച്ച് ഇതിന് താരതമ്യേന ഉയർന്ന പ്രാരംഭ ചെലവ് ആവശ്യമാണ്. തൽഫലമായി, ഇത് പല വ്യാവസായിക ആപ്ലിക്കേഷനുകളിലും ഉപയോഗിക്കുന്നില്ല. ലേസർ ഡ്രില്ലിംഗ് സാധാരണയായി എയ്റോസ്പേസ് എഞ്ചിനുകൾ, ഓട്ടോമോട്ടീവ് ബ്ലോക്കുകൾ, എന്നിവയിൽ മാത്രമായി പരിമിതപ്പെടുത്തിയിരിക്കുന്നു. അച്ചടിച്ച സർക്യൂട്ട് ബോർഡുകൾ (പിസിബികൾ). എന്നിരുന്നാലും, വാങ്ങുന്നവർക്ക് വളരെ കൃത്യതയോടെയും ഉയർന്ന വീക്ഷണാനുപാതത്തോടെയും ചെറിയ ദ്വാരങ്ങൾ നിർമ്മിക്കാനുള്ള കഴിവുണ്ട്. ലേസറുകൾ നിക്ഷേപത്തിന് അർഹമാണ്, കാരണം അവ ഡ്രില്ലിംഗിൽ ഉയർന്ന ഫലപ്രാപ്തിയും കാര്യക്ഷമതയും വാഗ്ദാനം ചെയ്യുന്നു. താങ്ങാനാവുന്നതും ഗുണമേന്മയുള്ളതുമായ ലേസർ ഡ്രില്ലിംഗ് ഉപകരണങ്ങൾ സ്വന്തമാക്കാൻ, സന്ദർശിക്കുക അലിബാബ.കോം.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu