Berminat untuk mengetahui asas-asas percetakan 3D FDM? Artikel ini meneroka prinsip asas teknologi FDM dan menerangkan sebab ia merupakan pilihan yang berdaya maju dan kos efektif untuk prototaip pantas. Teruskan membaca untuk mendapatkan cerapan tentang teknologi pencetakan 3 dimensi terkini untuk membuat keputusan termaklum apabila melihat pilihan pencetakan 3D.

Jadual Kandungan

Pasaran percetakan 3D FDM yang semakin berkembang

Pemahaman menyeluruh tentang teknologi percetakan 3D FDM

Kebaikan dan keburukan kaedah cetakan 3D FDM

Aplikasi percetakan 3D FDM

Pasaran percetakan 3D FDM yang semakin berkembang

Pasaran percetakan 3D global bernilai AS $13.84 bilion pada 2021 dan diunjurkan berkembang pada kadar pertumbuhan tahunan kompaun (CAGR) sebanyak 20.8% antara 2020 dan 2030. Pasaran telah berkembang disebabkan oleh pelaburan yang ketara dalam R&D dalam percetakan 3D dan peningkatan permintaan untuk aplikasi prototaip dalam industri automotif, penjagaan kesihatan dan pertahanan.

Percetakan 3D FDM telah berkembang popular dalam beberapa tahun kebelakangan ini kerana prestasinya yang tinggi pada kos yang lebih rendah, menjimatkan perniagaan sehingga 50% pada proses perkakas mereka. Faedah lain termasuk prototaip pantas, percetakan atas permintaan, fleksibiliti reka bentuk, sisa minimum dan sebagainya.

Teruskan membaca untuk mengetahui tentang asas-asas FDM Teknologi 3D, ciri-cirinya, dan kelebihannya berbanding kaedah percetakan lain.

Pemahaman menyeluruh tentang teknologi percetakan 3D FDM

Apakah teknologi FDM untuk percetakan 3D?

Pemodelan pemendapan bersatu (FDM) ialah teknik pembuatan aditif yang melibatkan penyemperitan bahan melalui muncung dan menggabungkannya untuk menghasilkan objek tiga dimensi. Berbanding dengan percetakan 3D konkrit dan makanan, proses FDM standard berbeza daripada teknik penyemperitan bahan lain. Ia menggunakan termoplastik sebagai bahan suapan, biasanya dalam bentuk filamen atau pelet.

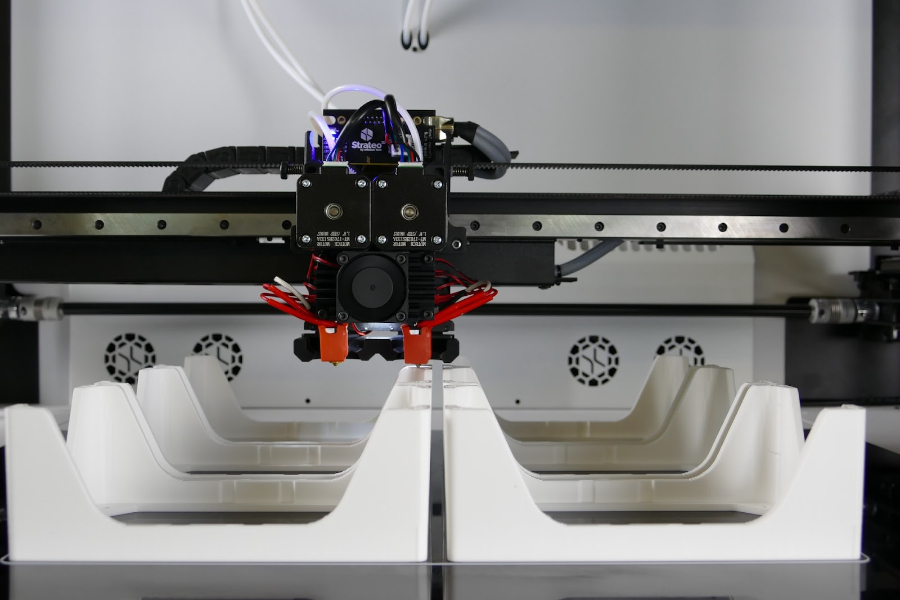

Biasanya, FDM 3D pencetak mencairkan bahan dengan menolak filamen berasaskan polimer melalui muncung yang dipanaskan; bahan-bahan tersebut kemudiannya disimpan pada platform binaan dalam lapisan 2D. Lapisan ini akhirnya bercantum untuk membentuk bahagian 3D.

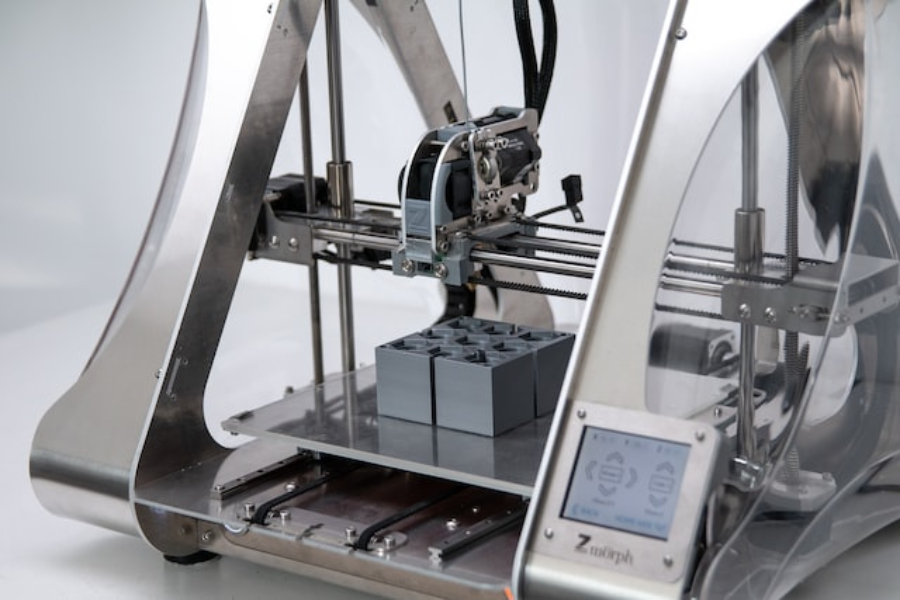

Secara keseluruhannya, pencetak FDM ialah cara terpantas untuk mencetak 3D dan boleh diakses serta cekap. Pencetak ini menguasai pasaran pencetakan 3D kerana ia lebih mudah digunakan daripada pencetak 3D resin dan lebih murah daripada pencetak berasaskan serbuk seperti SLS.

Bilakah teknologi FDM diperkenalkan?

Walaupun FDM pada masa ini merupakan teknik pencetakan 3D yang paling banyak digunakan, ia bukanlah teknik 3D pertama yang dicipta. Beberapa tahun selepas paten untuk stereolitografi (SLA) dan pensinteran laser terpilih (SLS) difailkan, Scott Crump menyerahkan paten FDM pertama pada tahun 1989.

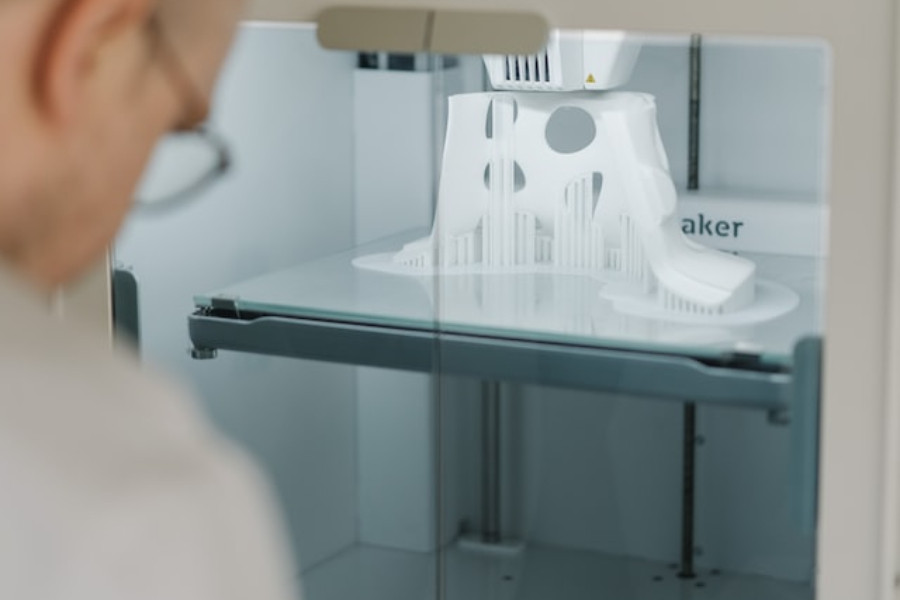

Teknologi FDM hanya popular di kalangan pengguna bukan komersil, seperti ahli akademik di University of Bath, yang terutamanya berminat untuk mencipta peranti mereplikasi diri. Paten FDM, bagaimanapun, telah tamat tempoh pada tahun 2009, dan individu yang mempelopori teknologi ini mengasaskan MakerBot Industries untuk mengkomersialkan 3D pencetak.

Bagaimanakah percetakan 3D FDM berfungsi?

An FDM Pencetak 3D mencipta objek dengan mendepositkan bahan filamen cair pada lapisan platform binaan demi lapisan sehingga anda mempunyai bahagian yang lengkap. Mereka menggunakan fail reka bentuk digital yang dimuat naik ke mesin untuk mendapatkan dimensi fizikal. Pencetak ini menggunakan polimer seperti PLA, ABS, PEI dan PETG, yang dipindahkan sebagai benang melalui muncung yang dipanaskan.

Satu gelendong filamen termoplastik dimuatkan ke dalam pencetak untuk memulakan pencetak. Sebaik sahaja muncung mencapai suhu yang dikehendaki, filamen melalui kepala penyemperitan dan muncung.

Kepala penyemperitan ini dipautkan kepada sistem tiga paksi dan boleh bergerak di sepanjang paksi X, Y dan Z. Mesin kemudiannya menyemperit bahan cair dalam dirian nipis, didepositkan lapisan demi lapisan ke dalam reka bentuk yang telah ditetapkan. Akhirnya, bahan menjadi sejuk dan menjadi pejal.

Ia mengambil beberapa pas untuk menyelesaikan projek. Platform binaan menurun, dan pencetak mula bekerja pada lapisan seterusnya selepas menamatkan lapisan sebelumnya. Dalam sesetengah mesin, kepala penyemperitan bergerak ke atas dan ke bawah sehingga kepingan selesai.

Apakah ciri-ciri percetakan FDM 3D?

Walaupun FDM 3D pencetak berbeza dari segi kualiti bahagian dan sistem penyemperitannya bergantung pada jenama dan model, beberapa ciri adalah konsisten di setiap pencetak FDM.

1. Membina kelajuan dan suhu

Hampir semua sistem FDM membenarkan pengguna menukar suhu, kelajuan binaan, kelajuan kipas penyejuk dan ketinggian lapisan mengikut keperluan. Ini biasanya ditentukan oleh pembekal perkhidmatan percetakan dan berbeza-beza bergantung pada bahan.

2. Membina kelantangan

Jumlah binaan merujuk kepada saiz bahagian yang boleh dibuat oleh pencetak. Pencetak 3D DIY biasanya mempunyai volum binaan 200 x 200 mm, manakala mesin perindustrian boleh mempunyai volum binaan 1000 x 1000 x 1000 mm. Pengguna mesti mempertimbangkan jumlah binaan pencetak dan reka bentuk yang dicadangkan sebelum membuat pembelian. Walau bagaimanapun, model besar juga boleh dicetak dalam ketulan yang lebih kecil.

3. Lekatan lapisan

Dalam percetakan FDM, lekatan yang ketat antara lapisan terdeposit bahagian adalah penting. Lapisan yang dicetak sebelum ini dicantumkan dengan termoplastik cair yang diekstrusi pencetak melalui muncung. Lapisan ini mencair semula di bawah tekanan dan suhu tinggi, membolehkan ia terikat dengan lapisan sebelumnya.

Selain itu, bentuk bahan cair berubah kepada bujur apabila ia menekan pada lapisan yang dicetak sebelum ini. Tidak kira apa ketinggian lapisan yang digunakan, bahagian FDM sentiasa mempunyai permukaan beralun dan ciri-ciri kecil seperti benang atau lubang kecil mungkin memerlukan pasca pemprosesan.

4. Ketinggian lapisan

Dalam mesin FDM, ketinggian lapisan boleh antara 0.02 mm dan 0.4 mm. Bahagian yang lebih licin dihasilkan, dan geometri melengkung ditangkap dengan tepat dengan ketinggian lapisan yang lebih rendah. Sebaliknya, bahagian percetakan dengan ketinggian lapisan yang lebih tinggi adalah lebih cepat dan lebih murah. Ketinggian lapisan 0.2 mm biasanya merupakan keseimbangan yang baik antara masa, kos dan kualiti.

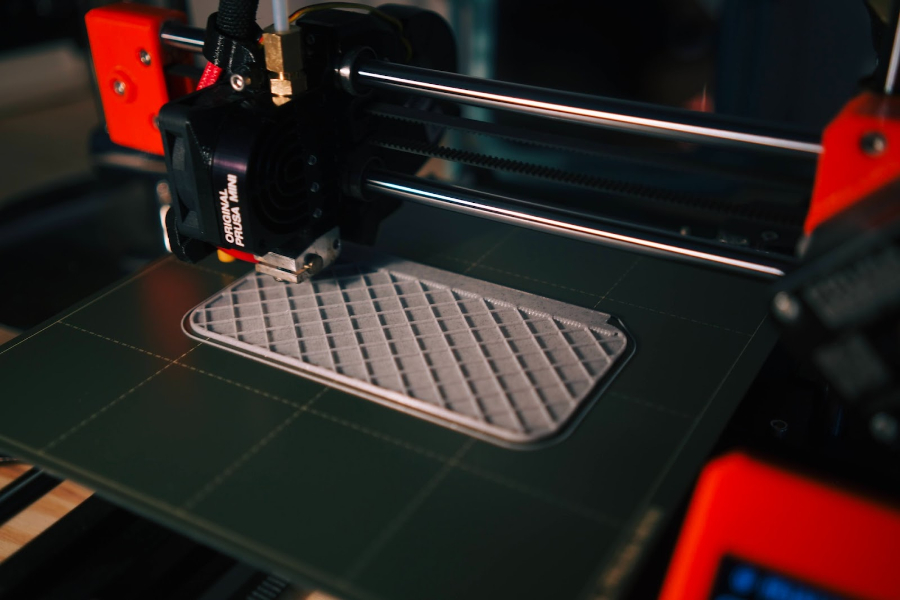

5. Ketebalan isian dan cangkang

Pencetak FDM biasanya tidak menghasilkan bahagian pepejal untuk mempercepatkan masa cetakan dan bahan buangan. Sebaliknya, pencetak mengesan perimeter luar cangkerang beberapa kali sebelum mengisi bahagian dalam, dikenali sebagai isian, dengan struktur dalaman berketumpatan rendah.

Kekuatan bahagian yang dicetak ditentukan oleh ketebalan isian dan cangkang. Kebanyakan pencetak FDM desktop mempunyai ketumpatan infill lalai sebanyak 20% dan ketebalan cangkerang 1 mm. Ini menghasilkan keseimbangan kekuatan dan kelajuan yang sempurna untuk cetakan pantas.

6. Meleding

Meledingkan adalah salah satu kelemahan FDM yang paling lazim- apabila bahan tersemperit menjadi pejal, saiznya mengecil. Tambahan pula, bahagian berlainan bahagian bercetak menyejukkan pada kadar yang berbeza-beza, dan dimensinya juga berubah pada kelajuan yang berbeza. Disebabkan oleh pembentukan tegasan dalaman yang disebabkan oleh penyejukan pembezaan ini, lapisan asas bergerak ke atas dan meledingkan.

Walau bagaimanapun, terdapat pelbagai kaedah untuk mencegah meledingkan. Satu pendekatan ialah memantau dengan teliti suhu sistem, terutamanya platform binaan dan ruang. Langkah kedua ialah meningkatkan lekatan antara platform binaan dan bahagian.

Kebaikan dan keburukan kaedah cetakan 3D FDM

kelebihan

prestasi

- Tidak seperti kaedah lain seperti pencetak resin 3D, FDM pencetak boleh diskalakan dengan mudah kepada sebarang saiz, dengan satu-satunya sekatan ialah pergerakan setiap gantri.

- Mengenai bahan percetakan, filamen FDM adalah berpatutan, terutamanya berbanding dengan bahan yang diperlukan untuk kaedah lain, seperti percetakan SLS dan resin.

- Berbanding dengan pesaing mereka, pencetak FDM lebih fleksibel. Dengan hanya beberapa penambahbaikan dan pengubahsuaian, mereka boleh mencetak pelbagai jenis bahan termoplastik, yang tidak boleh dilakukan dengan kaedah lain di mana bahan tersebut mestilah resin atau serbuk halus.

Kualiti cetak

- Pencetak FDM adalah fleksibel dan boleh memuatkan bahan FDM yang berbeza. Ia boleh mencipta bahagian dengan sifat dan rupa yang berbeza-beza hanya dengan menukar jenis filamen.

- Kualiti cetakan bukan sahaja merujuk kepada penampilan tetapi juga kepada prestasi mekanikalnya. Berbanding dengan cetakan 3D resin yang rapuh, FDM menghasilkan bahagian pepejal dan tahan lama.

- Pencetak FDM juga serba boleh kerana kualiti cetakan boleh dikorbankan untuk kepantasan dan ketangkasan, menjadikannya alat yang ideal untuk mencipta bahagian yang estetik dan berfungsi.

Kekurangan

- Percetakan 3D FDM paling sesuai untuk pengeluaran bahagian bersaiz kecil, tetapi produk siap berkemungkinan mempunyai permukaan kasar dan memerlukan pasca pemprosesan untuk mendapatkan kemasan yang lebih licin.

- Oleh kerana pencetak FDM meletakkan filamen lapisan demi lapisan, ia terdedah kepada pecah, menyebabkan cetakan menjadi anisotropik.

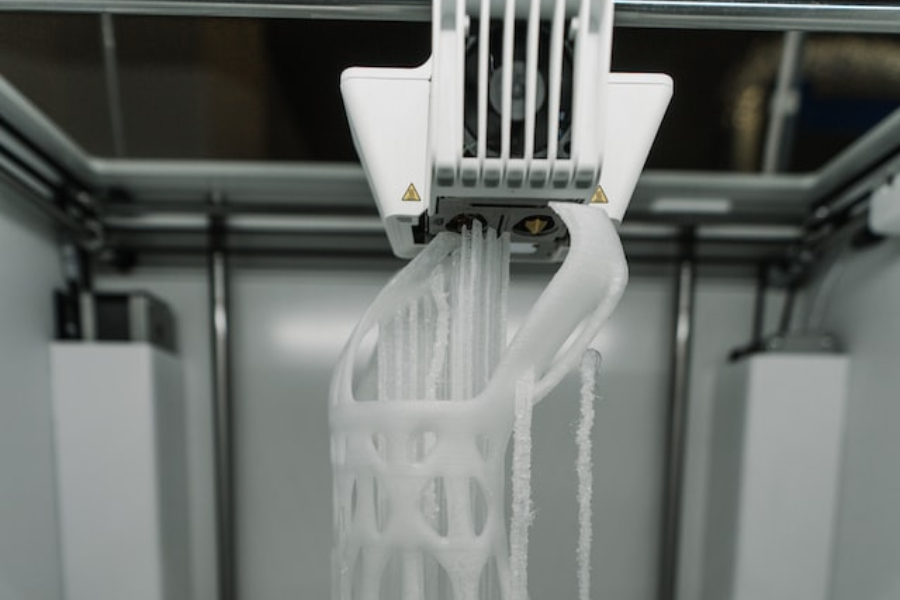

- Percetakan FDM memerlukan penggunaan struktur sokongan, yang boleh meningkatkan kos.

Aplikasi percetakan 3D FDM

Pemodelan seni bina: Pencetak 3D digunakan secara meluas untuk mencipta model seni bina kerana ia lebih pantas dan agak murah berbanding kaedah konvensional. Satu gulung filamen boleh menghasilkan tiga hingga empat model, menjimatkan kos.

Pembuatan automotif: Percetakan 3D biasanya digunakan untuk mereka bentuk struktur dalaman kereta. Pengguna boleh membuat ukuran yang tepat untuk pembuatan kereta menggunakan perisian 3D.

Model pembedahan: Yang FDM Teknologi 3D telah membolehkan doktor merancang pembedahan dengan lebih baik dengan memberikan mereka organ yang merupakan replika pesakit. Mereka mempunyai struktur yang tepat, boleh dibuat pepejal atau berongga, dan boleh dicetak dalam beberapa jam.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu