Dalam beberapa tahun kebelakangan ini, aktiviti pembuatan telah meningkat untuk memenuhi permintaan global untuk plastik dan logam. Akibatnya, penggunaan pengacuan suntikan dan proses penyemperitan juga telah berkembang dengan ketara. Proses ini digunakan untuk menghasilkan plastik secara besar-besaran pada kelajuan yang kompetitif.

Walau bagaimanapun, kedua-dua kaedah mempunyai perbezaan yang besar. Sebagai contoh, pengacuan suntikan lebih sesuai untuk bentuk tiga dimensi, manakala penyemperitan lebih baik untuk bentuk dua dimensi. Blog ini membandingkan lagi proses ini, meneroka penggunaannya dalam pembuatan plastik, kebaikan dan keburukan mereka, dan perbezaan utama.

Jadual Kandungan

Proses pengacuan suntikan

Proses penyemperitan

Perbezaan antara pengacuan suntikan dan penyemperitan

Kesimpulan

Proses pengacuan suntikan

Pengilang di seluruh dunia menerima proses dan inovasi yang memudahkan pengeluaran besar-besaran kos rendah. Hasilnya, pengacuan suntikan telah menjadi proses utama bagi kebanyakan pengeluar kerana ia menggunakan teknologi kos rendah untuk membolehkan pengeluaran volum tinggi dan aplikasi yang luas. Ini terbukti dengan saiz pasaran suntikan global yang berkembang pesat, yang dinilai pada AS $261.8 bilion pada 2021 dan dijangka berkembang pada CAGR sebanyak 4.8% antara 2022-2030.

Proses pengacuan suntikan menukar resin plastik kepada produk plastik kompleks menggunakan haba, tekanan, penyuntik, dan acuan. Dalam kes ini, plastik pepejal dicairkan pada takat lebur tertentu dan disuntik ke dalam struktur acuan pada kelajuan tertentu. The mesin suntikan memberikan tekanan yang diperlukan, manakala saluran air memudahkan penyejukan untuk mendapatkan produk yang diingini.

Kelebihan pengacuan suntikan

- Ketepatan dan ketepatan yang tinggi

- Keserasian dengan kebanyakan plastik

- Kos efektif untuk pengeluaran volum tinggi

- Kecekapan dan produktiviti yang tinggi

- Prestasi yang konsisten

Kekurangan

- Masa petunjuk awal yang panjang

- Tidak sesuai untuk pengeluaran volum rendah

- Kos persediaan yang tinggi

Proses penyemperitan

Pertumbuhan dalam sektor pembuatan global menyemarakkan permintaan untuk jentera penyemperitan. Permintaan ini dicerminkan dalam pasaran jentera penyemperitan global, yang dinilai pada AS $8.33 bilion pada 2022 dan dijangka berkembang pada CAGR sebanyak 4.3% antara 2023-2030.

Produk tersemperit mendapat permintaan yang besar kerana ia digunakan dalam pelbagai industri merentas dunia, termasuk automotif, barangan pengguna dan pembungkusan. Walaupun proses penyemperitan boleh digunakan dalam logam dan seramik, ia digunakan terutamanya dengan bahan plastik, yang menyumbang 76.9% daripada bahagian hasil global pada 2022.

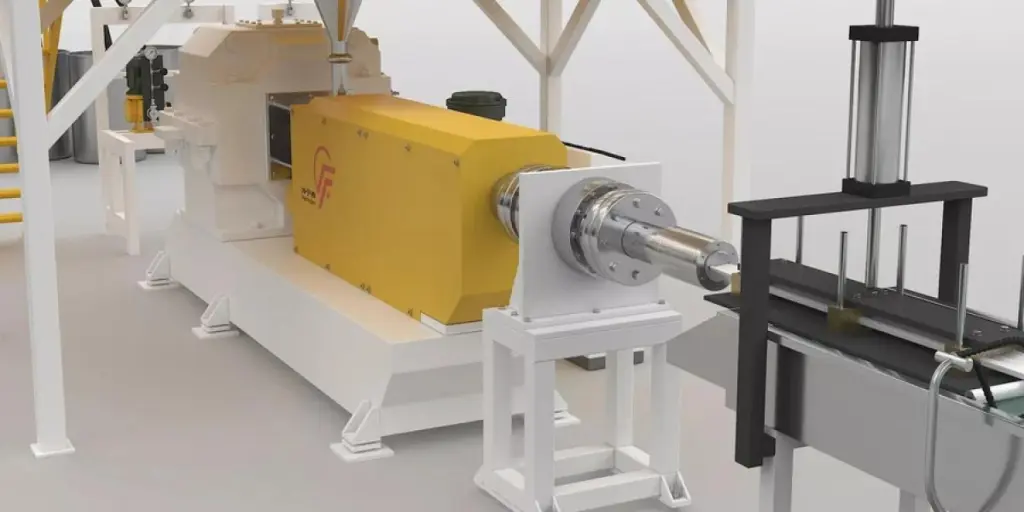

Proses penyemperitan melibatkan memasukkan bahan termoplastik ke dalam penceroboh, di mana ia dipanaskan, dicairkan, dan kemudian dipaksa melalui acuan untuk mencipta bentuk tertentu yang berterusan. Extruder biasanya terdiri daripada skru berputar yang menolak bahan cair ke hadapan, memberikan tekanan yang diperlukan untuk penyemperitan. Apabila bahan keluar dari acuan, ia mengeras dan mengekalkan bentuk yang diingini. Proses ini sesuai untuk mencipta produk seperti filem yang ditiup, plat, tiub, rod dan bahan berbentuk.

kelebihan

- Sesuai untuk pengeluaran volum tinggi

- Sangat serba boleh

- Kos rendah

- Kemasan permukaan yang hebat

Kekurangan

- Ketidakupayaan untuk mengendalikan penyelewengan dalam keratan rentas atau saiz

- Kebimbangan alam sekitar yang berpotensi

Perbezaan antara pengacuan suntikan dan penyemperitan

Walaupun terdapat persamaan yang dirasakan antara proses pengacuan suntikan dan penyemperitan, ia berbeza dalam pelbagai aspek, termasuk asas proses, tahap ketepatan dan keserasian.

Proses

Pengacuan suntikan dan penyemperitan menggunakan proses yang berbeza untuk menghasilkan produk akhir.

1) Proses pengacuan suntikan

Proses pengacuan suntikan bermula dengan mencairkan bahan dan menyuntiknya ke dalam struktur acuan dengan rongga bentuk yang diperlukan, di mana ia kemudiannya menyejuk dan memejal. Proses ini berlaku dalam kitaran tertentu yang terdiri daripada tujuh peringkat utama yang diterangkan di bawah.

- Persediaan pra-acuan

Pengeluar ingin mencipta produk berkualiti dan menyasarkan kelancaran acuan suntikan plastik proses mengamalkan pelbagai aktiviti penyediaan. Ini termasuk:

- Pramerawat bahan mentah

- Membersihkan tong

- Memanaskan sisipan

- Memilih ejen pelepas

- Menambah bahan

Langkah pertama dalam proses pengacuan suntikan ialah menambah bahan. Bahan harus ditambah secara kuantitatif dengan mengekalkan kelantangan tetap untuk memastikan kestabilan operasi dan keseragaman pengplastikan, menghasilkan produk berkualiti tinggi.

- Mengplastik

Tong dalam mesin cetak suntikan digunakan untuk memanaskan, menekan, dan mencampurkan bahan pengacuan, dengan itu mengubahnya daripada pepejal berbutir atau serbuk longgar kepada cair terhomogen berterusan.

- Menyuntik

Pelocok atau skru memberikan tekanan yang ketara melalui silinder suntikan dan omboh, mendorong plastik terplastis cair melalui kedua-dua muncung hadapan tong dan muncung acuan.

- Penyejuk

Setelah cair plastik disuntik ke dalam rongga acuan tertutup, bahan penyejuk seperti air, udara atau minyak diperkenalkan untuk menyejukkan lagi acuan.

- Demolding

Pada ketika ini, plastik yang disejukkan ditolak keluar dari acuan menggunakan teknik lenting, seperti melalui pin atau plat ejektor. Fasa ini menandakan tamatnya proses pengacuan suntikan dengan memastikan bahagian acuan yang telah siap dipisahkan tanpa menyebabkan sebarang kerosakan atau herotan pada bentuknya.

- Pemprosesan pasca produk

Fasa pasca pemprosesan ini merangkumi pelbagai aktiviti, seperti membuang tegasan sisa dalam bahagian acuan yang dicerminkan dalam variasi ketebalan, retak atau bentuk herot. Ia juga mungkin melibatkan pelembapan, yang memerlukan penstabilan warna, prestasi dan saiz bahagian acuan.

2) Proses penyemperitan

Semasa penyemperitan, bahan polimer dipaksa melalui acuan menggunakan skru atau pelocok di bawah tekanan. Proses penyemperitan dibahagikan kepada tiga peringkat:

- Pemplastikan bahan dan tekanan

Peringkat ini melibatkan pemberian bahan mentah, dalam bentuk pelet atau butiran, ke dalam extruder melalui corong. Skru kemudian digunakan untuk menolak bahan ke dalam tong, mendedahkannya kepada haba dan tindakan mekanikal untuk memulakan pemplastikan. Ini mengubah bahan menjadi keadaan cair atau plastik. Pada masa yang sama, skru berputar menghasilkan haba, menggalakkan pencampuran, dan menggunakan tekanan untuk memastikan pemplastikan bahan yang konsisten.

- Membentuk

Dalam fasa ini, bahan tersemperit melepasi elemen pembentuk acuan, yang termasuk bukaan atau saluran yang direka khas. Ini membantu bahan tersemperit mengambil bentuk, bentuk dan dimensi yang diingini.

- Penyejuk

Apabila bahan tersemperit meninggalkan acuan, ia memasuki zon penyejukan, mendedahkannya kepada mekanisme penyejukan seperti udara ambien, semburan air atau mandian penyejuk. Ini membantu mengurangkan suhu bahan dan memejalkannya, sekali gus mengubahnya daripada keadaan cair kepada bentuk pepejal.

Keserasian dengan plastik

Walaupun beberapa jenis plastik yang digunakan dalam pengacuan suntikan dan penyemperitan mungkin bertindih, bahan tertentu mungkin lebih sesuai untuk satu proses atau yang lain disebabkan oleh variasi dalam sifat dan keserasian. Sebagai contoh, pengacuan suntikan serasi dengan semua jenis plastik, termasuk termoplastik dan kebanyakan plastik termoset. Keserasian ini adalah berdasarkan keupayaan proses untuk memproses bahan dengan komposisi kimia yang kompleks.

Sebaliknya, kebanyakan penyemperit terutamanya serasi dengan termoplastik dengan sifat aliran cair yang sangat baik dan kestabilan. Ini kerana proses kebanyakannya bergantung pada aliran bahan yang berterusan untuk penyemperitan yang lancar.

Kepersisan

Pengacuan suntikan menawarkan ketepatan yang lebih tinggi dan toleransi yang lebih ketat daripada penyemperitan. Ia terkenal dengan keupayaannya untuk menghasilkan bahagian yang sangat tepat dan rumit dengan ketepatan dimensi yang sangat baik. Ini kerana proses itu melibatkan suntikan bahan cair di bawah tekanan tinggi ke dalam rongga acuan tertutup, sekali gus memudahkan kawalan tepat ke atas bentuk, saiz dan kemasan permukaan produk akhir.

Penyemperitan melibatkan pengaliran berterusan bahan cair melalui acuan. Walaupun mati penyemperitan boleh direka bentuk dengan tepat, tahap ketepatan adalah lebih rendah daripada pengacuan suntikan. Walau bagaimanapun, penyemperitan boleh mencapai tahap ketepatan yang boleh diterima, terutamanya dengan bentuk dan projek yang lebih ringkas yang memerlukan toleransi yang kurang ketat.

Kecairan bahan

Kecairan bahan adalah komponen penting untuk kedua-dua proses. Walau bagaimanapun, pengacuan suntikan memerlukan kecairan bahan yang lebih tinggi untuk memastikan pengisian acuan yang betul, terutamanya untuk produk yang rumit dan berdinding nipis. Bahan cair yang digunakan dalam proses ini mesti mempunyai kecairan yang sangat baik untuk merebak dengan mudah ke dalam kontur kompleks, sudut dan bahagian nipis rongga acuan.

Sebaliknya, penyemperitan mempunyai keperluan aliran bahan yang kurang ketat kerana sifatnya yang berterusan dan terbuka. Untuk proses ini, tidak perlu mengisi rongga acuan yang kompleks, bermakna bahan hanya memerlukan kecairan yang mencukupi untuk mengalir dengan lancar melalui acuan dan mengekalkan bentuk dan dimensi yang konsisten sepanjang produk tersemperit.

Kekuatan cair

Kedua-dua proses memerlukan tahap kekuatan lebur yang berbeza. Sebagai contoh, pengacuan suntikan tidak memerlukan kekuatan lebur yang tinggi kerana plastik dibentuk dalam acuan, dengan itu tertakluk kepada batasan geometri. Di samping itu, bahan disuntik ke dalam penyejukan terkawal, membolehkan pemejalan cepat.

Dalam penyemperitan, bahan keluar dari acuan dengan bebas dan mungkin memerlukan proses seterusnya seperti pembentukan termo dan pengacuan pukulan berongga. Proses ini boleh mengakibatkan herotan seperti kendur dan regangan, yang boleh menurunkan kualiti produk siap. Oleh itu, kekuatan logam yang diperlukan adalah lebih tinggi dalam penyemperitan daripada dalam pengacuan suntikan.

Kesimpulan

Pertumbuhan dalam sektor pembuatan telah meningkatkan penggunaan pengacuan suntikan dan penyemperitan dengan ketara. Walaupun kedua-dua proses digunakan dalam pengeluaran plastik, mereka mempunyai perbezaan fungsi dan sifat yang besar. Sebagai contoh, pengacuan suntikan sesuai untuk produk 3D, manakala penyemperitan sesuai untuk produk 2D. Di samping itu, pengacuan suntikan adalah serasi dengan pelbagai jenis plastik berbanding dengan penyemperitan. Oleh itu, memilih antara kedua-duanya harus berdasarkan pertimbangan dan perancangan yang teliti terhadap proses, bahan dan kecekapan.

Untuk mencari beribu-ribu produk dan mesin yang berkaitan dengan pengacuan suntikan dan penyemperitan, lawati Chovm.com.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu