Dua teknik pemotongan yang paling popular dalam pembuatan ialah pemotongan laser dan jet air. Kaedah terbaik akan ditentukan oleh jenis bahan yang akan diproses dan hasil yang diinginkan. Tetapi sebelum itu, adalah penting untuk mempertimbangkan variasi asas antara kedua-dua proses dan bahan yang ia serasi. Teruskan membaca untuk memahami setiap kaedah pemotongan dengan teliti.

Jadual Kandungan

Pasaran pemotongan laser dan jet air

Memahami proses pemotongan laser dan jet air

Laser vs pemotongan jet air: kaedah manakah yang lebih cekap?

Pasaran pemotongan laser dan jet air

Pasaran mesin pemotong jet air global bernilai USD 969.2 juta pada 2019 dan diunjurkan berkembang pada CAGR sebanyak 5.1% dari 2020 hingga 2027. Peningkatan penggunaan proses pemotongan mesra alam merentasi pelbagai industri seperti tekstil, automotif, pembungkusan dan elektronik merupakan salah satu faktor utama yang memacu pertumbuhan pasaran. Tambahan pula, peningkatan dalam automasi proses telah meningkatkan permintaan merentas industri untuk jentera canggih.

Pasaran mesin pemotong laser global dinilai pada USD 5.96 bilion dan diunjurkan berkembang pada CAGR sebanyak 8.40% menjelang 2030. Peningkatan keperluan pengeluaran merentasi industri pembuatan dan keperluan untuk mengurangkan penglibatan manusia dalam meningkatkan output pemprosesan logam telah memacu pertumbuhan dalam sektor ini.

Memahami proses pemotongan laser dan jet air

Apakah pemotongan laser?

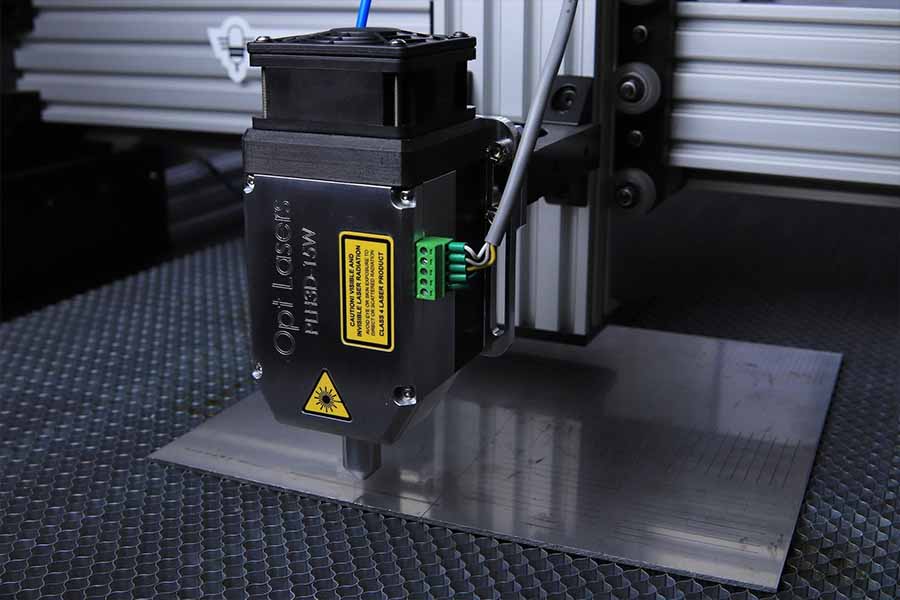

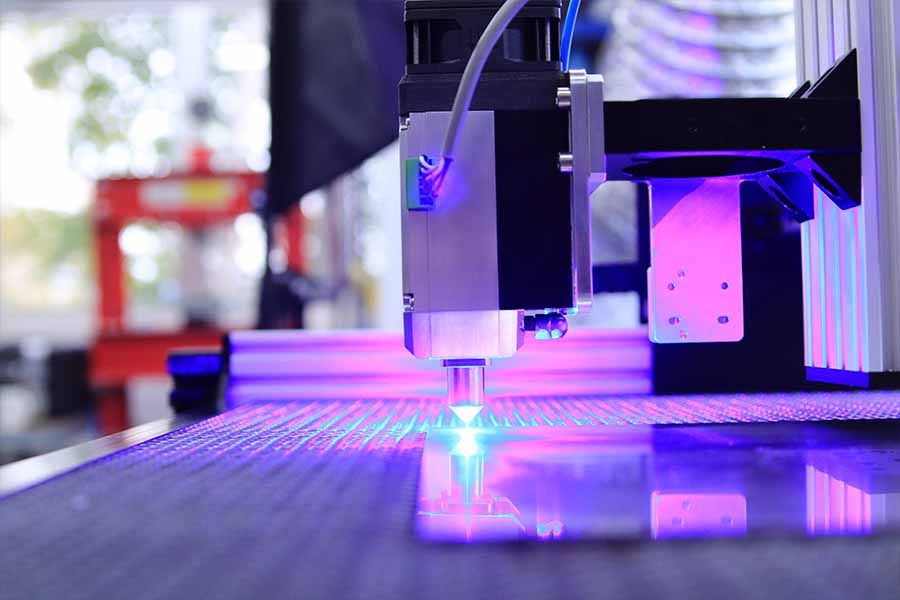

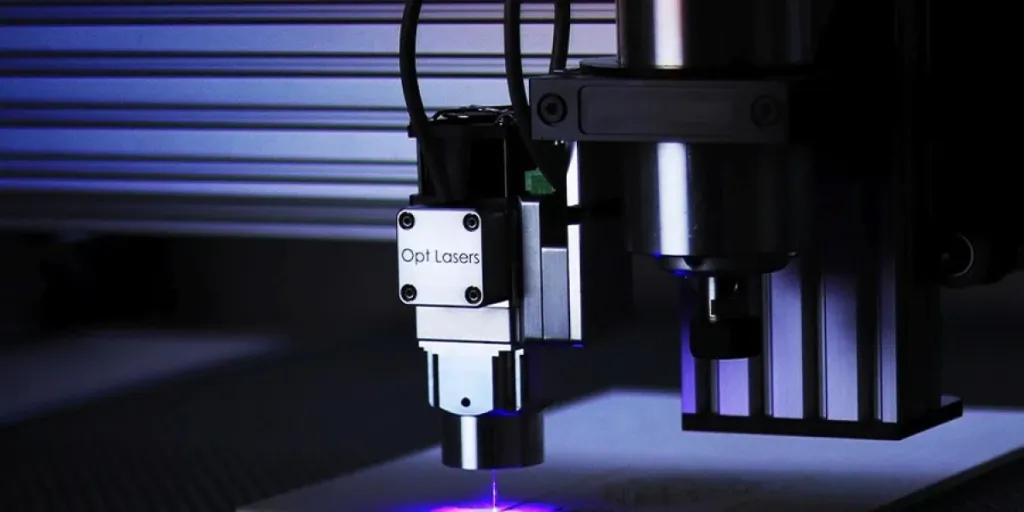

A laser mesin pemotong menjana tenaga menggunakan laser CO2, yang kemudiannya dihantar melalui pancaran dipandu oleh cermin dan diarahkan pada bahan. The laser sumber ditempatkan di dalam mesin, dan rasuk boleh menghasilkan antara 1500 dan 2600 watt. Mereka bekerja dengan pelbagai bahan, termasuk kayu, kaca, plastik, dan semua logam kecuali logam reflektif. Walau bagaimanapun, memotong bahan campuran dengan takat lebur yang berbeza boleh menjadi mencabar dengan laser. Disebabkan panduan pancaran tegar, struktur dengan rongga dan bahan 3D juga sukar dipotong dengan pancaran laser CO2.

Laser memotong berfungsi dengan baik pada bahan dengan ketebalan 0.12 dan 0.4 dan biasanya digunakan untuk memotong kepingan rata dengan ketebalan sederhana. Selain pemotongan, mesin pemotong laser CO2 boleh melakukan ablasi, ukiran, kimpalan, penggerudian dan penstrukturan.

Langkah ketepatan dan keselamatan

Ketepatan bukan masalah laser memotong kerana saiz minimum celah pemotongan boleh mencecah hingga 0.006 inci, bergantung pada kelajuan laser. Sebaliknya, bahan yang lebih nipis mungkin tertakluk kepada tekanan gas jika jarak yang sepatutnya tidak dikekalkan, mengakibatkan burring separa. Tegasan terma juga boleh menyebabkan ubah bentuk dan perubahan struktur kecil, dan bahan boleh kelihatan bergaris.

Pemotongan laser boleh menghasilkan asap dan habuk; sesetengah logam dan plastik boleh menghasilkan asap toksik; oleh itu, pengudaraan diperlukan apabila mengendalikan laser CO2 mesin. Walau bagaimanapun, risiko keseluruhan menggunakan mesin sedemikian adalah agak rendah, begitu juga dengan jumlah sisa yang dihasilkan dan masa yang diperlukan untuk pembersihan.

Apakah pemotongan jet air?

Pancutan air pemotong gunakan air bertekanan untuk memotong bahan, dan kawasan kerja dan pam selalunya berasingan, berbanding dengan pemotong laser, yang mempunyai sumber laser di dalam mesin. Bahan pelelas seperti aluminium oksida dan garnet kerap digunakan untuk meningkatkan keupayaan pemotongan. Keseluruhannya proses adalah serupa dengan hakisan secara semula jadi tetapi lebih cepat dan lebih pekat—pam tekanan tinggi menyalurkan air melalui hos tegar, menghasilkan pancutan air. Pancutan air ini mempunyai julat kuasa 4 hingga 7 kilowatt.

Pancutan air pemotong boleh memotong mana-mana bahan, termasuk gabungan bahan, tetapi mereka berisiko delaminasi. Mesin ini boleh mengendalikan pemotongan bahan 3D sekali-sekala tetapi bergelut dengan bahan sandwic dan rongga, dan bahan pemotongan dengan akses terhad adalah mungkin tetapi mencabar.

Pancutan air boleh melakukan ablasi, pemotongan dan penstrukturan dan amat berguna untuk bahan seperti seramik, batu dan logam tebal, dengan ketebalan antara 0.4 hingga 2 inci.

Langkah ketepatan dan keselamatan

Pancutan air memotong kurang tepat berbanding pemotongan laser kerana saiz potongan minimum ialah 0.2 inci. Tambahan pula, kerana tahap daya yang tinggi digunakan, bahan-bahan kecil berprestasi buruk dan mesti dikendalikan dengan lembut.

Walaupun tegasan haba tidak menjadi isu, apabila menghapuskan burring, bahan pelelas tambahan kepada air jet boleh menyebabkan permukaan bahan kelihatan diletupkan pasir. Oleh itu, cermin mata mesti dipakai untuk melindungi mata apabila menggunakan a jet air pemotong. Selain itu, keseluruhan proses adalah bising dan memerlukan masa pembersihan yang ketara kerana bahan pelelas bercampur dengan air.

Perbezaan antara pemotongan laser dan jet air

Jenis bahan: Kedua-dua pancutan air dan laser berkesan untuk memotong logam. Walau bagaimanapun, kerana fungsi tekanan tingginya, jet air lebih sesuai untuk bahan yang lebih tegar dengan ketebalan antara 0.4 hingga 2 inci. Sebaliknya, pemotongan laser berfungsi paling baik untuk bahan yang lebih nipis dengan ketebalan 0.12- dan 0.4-inci.

Kadar ketepatan dan kelajuan: Laser pemotongan jauh lebih pantas daripada pancutan air dan mempunyai keupayaan ketepatan yang lebih tinggi, dengan toleransi +/-0.005 inci bergantung pada kelajuan mesin laser. Sebaliknya, pancutan air pemotong mempunyai toleransi +/- 0.03 inci.

Kos: Laser pemotong tidak mempunyai sebarang kos perkakas dan mempunyai kos komponen yang rendah kerana permintaan yang tinggi untuk proses tersebut. Sebaliknya, pemotong jet air mempunyai kadar komponen yang tinggi kerana bahan habis pakai tetapi tiada kos perkakas. Pemotong laser lebih mahal daripada jet air pemotong secara umum, tetapi selain daripada harga pembelian awal, kos penyelenggaraan dan operasi adalah jauh lebih rendah.

Masa pembersihan: Laser pemotongan kadangkala boleh meninggalkan burring pada permukaan potongan komponen, memerlukan deburring untuk kelancaran, keselamatan dan kefungsian maksimum. Sebaliknya, pancutan air memotong meninggalkan komponen yang dipotong licin dan sedia untuk digunakan, memerlukan pembersihan minimum selepas pemotongan.

Persamaan antara jet air dan pemotongan laser

Fleksibiliti: Kedua-duanya laser dan proses pemotongan jet air sangat serba boleh dan boleh berfungsi dengan banyak bahan, termasuk logam, kayu, tembaga dan gangsa. Mereka juga sangat mudah disesuaikan, membenarkan penyesuaian untuk memenuhi keperluan perniagaan tertentu.

Direka untuk automasi: Kedua-dua proses memberikan ketepatan tinggi dan ketepatan merentasi pelbagai aplikasi, menjadikannya sesuai untuk sifat berulang proses automatik. Mereka boleh berulang kali membuat potongan yang sama dengan ketepatan, memastikan konsisten merentasi kumpulan produk.

Lebar kerf sempit: Istilah "lebar kerf" dalam pemotongan bahan menerangkan kuantiti bahan yang hilang dengan setiap potongan. Laser dan pemotongan jet air kedua-duanya menghasilkan lebar kerf yang kecil, dengan yang pertama mempunyai lebar kerf yang sangat nipis dan yang kedua berpurata sekitar 0.01 inci. Potongan ramping ini membolehkan reka bentuk yang kompleks dan akhir memperincikan.

Aplikasi pemotongan laser

- Laser memotong memberikan ketepatan tinggi, toleransi dan ketepatan, adalah kos efektif, dan digunakan dalam banyak industri. Sebagai contoh, ia digunakan dalam industri automotif untuk memotong pelbagai bahagian seperti tudung, bumbung, dan pintu dan untuk mengukir bahagian dalam.

- Laser memotong juga digunakan dalam industri acuan, acuan dan alat kerana toleransi yang tinggi, kelajuan tinggi, dan keupayaan untuk memotong ke dalam bahan yang berbeza, menjadikannya sesuai untuk bahan yang kukuh.

– Pemotongan laser popular dalam industri perhiasan kerana ia boleh mengukir reka bentuk yang rumit ke dalam bahan seperti emas, perak dan berlian untuk menghasilkan kepingan yang kompleks. Ia juga merupakan asas utama memotong proses dalam industri ini kerana kerfnya yang kecil, meminimumkan sisa.

Aplikasi pemotongan jet air

– Pancutan air memotong paling biasa digunakan pada bahan dengan keperluan haba yang tinggi. Ia digunakan secara meluas dalam industri automotif untuk menghasilkan bahagian seperti plat tergelincir, gasket logam, dan bahagian badan kenderaan tersuai. Kerana proses pemotongan tidak menghasilkan tekanan mekanikal, ia sesuai untuk bahagian tebal.

- Air jet juga digunakan dalam industri aeroangkasa untuk mengeluarkan komponen bilah turbin, panel kabin, dan enjin jet. Kaedah ini popular kerana ia tidak menghasilkan haba, yang mengurangkan kemungkinan keretakan mikroskopik dan meledingkan komponen.

Laser vs pemotongan jet air: kaedah manakah yang lebih cekap?

Artikel ini menyiasat mekanisme asas proses pemotongan laser dan jet air tanpa memutuskan yang mana lebih baik. Sebaliknya, ia bertujuan untuk mengenal pasti persamaan dan perbezaan antara kedua-dua proses. Malah, kaedah pemotongan terbaik akan ditentukan sepenuhnya oleh projek dan bahan yang akan digunakan.

Ringkasnya, pemotongan laser memberikan ketepatan yang lebih tinggi dan lebih sesuai untuk projek perincian dan ukiran yang halus. Sebaliknya, pancutan air paling sesuai untuk bahan yang lebih tebal dan tidak mempunyai batasan bahan.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu