Untuk mendapatkan produk yang sempurna, terdapat banyak proses pemesinan dan operasi yang dijalankan dalam proses pembuatan. Proses dan operasi ini membantu untuk mengeluarkan sebarang bahan berlebihan. Terdapat banyak proses dan operasi pemesinan ini.

Baca untuk mengetahui proses dan operasi pemesinan yang paling biasa.

Jadual Kandungan

Apakah pemesinan?

Proses dan operasi pemesinan yang paling popular

Kesimpulan

Apakah pemesinan?

Pemesinan ialah satu proses di mana bahan (biasanya logam) dipotong mengikut saiz dan bentuk yang diperlukan atau dikehendaki melalui proses terkawal untuk penyingkiran bahan. Terdapat tiga proses pemesinan utama yang termasuk penggerudian, pusingan, dan pengilangan.

Proses dan operasi pemesinan yang paling popular

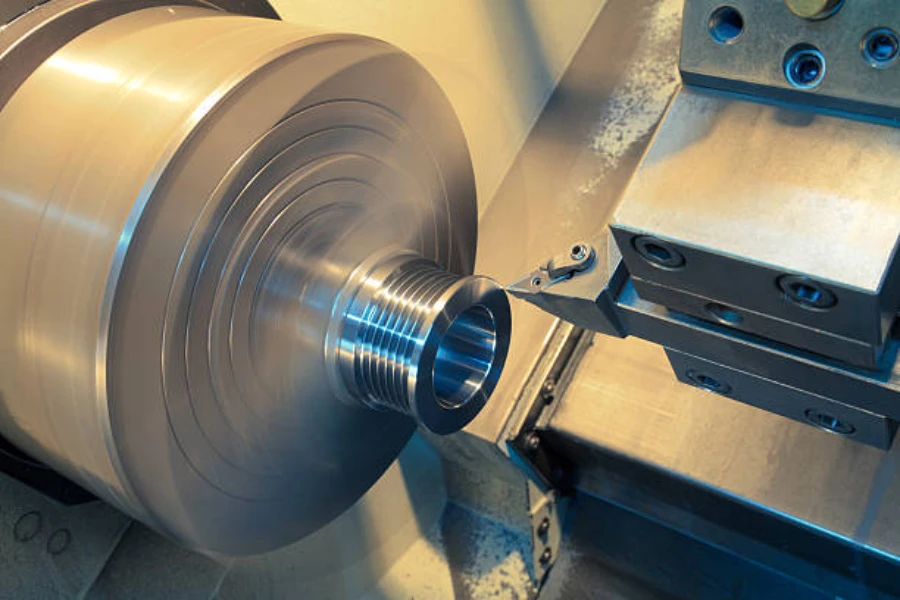

1. Menghidupkan

Memusing ialah operasi pemesinan yang digunakan untuk menghasilkan objek bulat. Proses ini menggunakan mesin seperti pelarik dengan saiz umum kira-kira 15 inci ayunan dan 36 hingga 48 inci antara pusat. Pelarik mempunyai tiga operasi utama yang termasuk memandu, mengapit, dan gerakan linear. Pergerakan linear berlaku dalam dua arah. Bahan kerja diletakkan di tengah dan mempunyai alat pemotong bergerak ke sana ke mari di sekelilingnya. Memusing kebanyakannya digunakan dalam tugas pemotongan sepusat.

Proses ini bermula dengan pengapitan objek di tengah sambil dipandu secara jejari. Objek ini menyediakan kuasa yang diperlukan untuk proses pemesinan. Selain itu, dimensi alat pemotong berbeza-beza berdasarkan aplikasi. Kedua-dua bahagian dalam dan luar mempunyai pahat untuk digunakan semasa proses pemesinan. Pusat bergerak secara linear untuk mencipta lubang di tengah paksi bermula dengan penggerudian dan kemudian pembersihan. Fungsi pelarik boleh diautomasikan sepenuhnya. Secara amnya, jentera pusing mempunyai tahap ketepatan kira-kira IT8-IT7 dan kelajuan kerja 35 m/min.

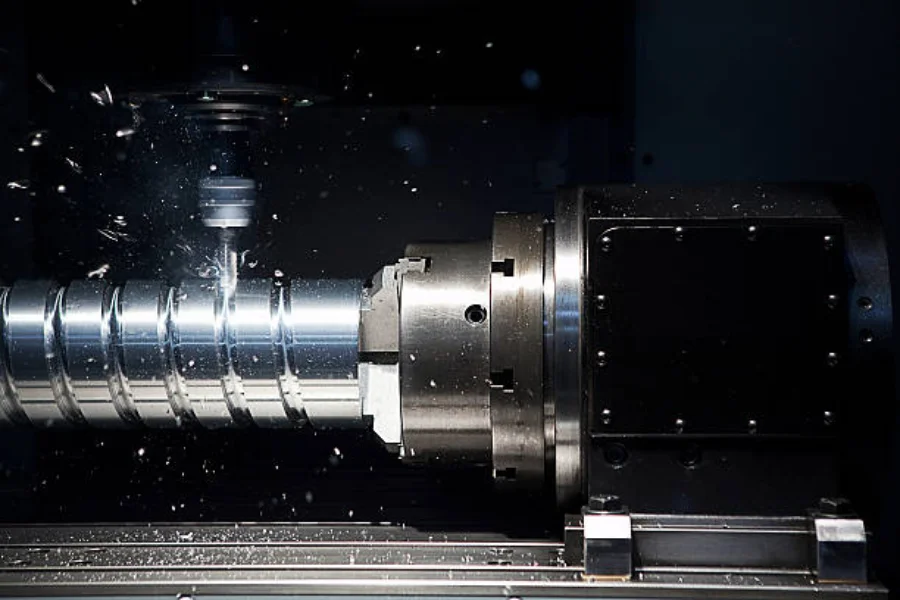

2. Pengilangan

Pengilangan ialah proses pemesinan yang memotong bahan kerja yang bergerak secara jejari bersentuhan dengan sekeping peralatan pemotong silinder yang mempunyai gigi pemotong yang tajam pada lilitannya. Alat pemotong berputar dalam pergerakan linear untuk menyentuh permukaan produk. Melalui pergerakan ini, proses pengilangan dimulakan dan bahan yang tidak diingini dipotong dari permukaan bahan kerja.

Pelbagai bahan mempunyai bentuk geometri yang terperinci yang boleh digiling dengan mudah apabila menggunakan a mesin pengilangan. Pada masa kini, proses pengilangan telah disepadukan dengan perisian komputer; sekali gus menjadikannya satu proses automatik. Kebanyakan pengeluar kini boleh mengendalikan dan mengawal mesin pengilangan dengan kawalan berangka komputer (CNC).

Tambahan pula, peralatan pengilangan telah dibangunkan dengan sesetengahnya mempunyai kecekapan operasi 5 paksi. Ini bermakna mesin boleh bergerak bebas dalam lima paksi tanpa ditegangkan semula semasa aktiviti pemesinan. Kebanyakan operasi pengilangan mempunyai kedalaman pemotongan 1-4 mm manakala kedalaman pengilangan akhir berkisar antara 1 hingga 2 mm. Mereka mempunyai tahap ketepatan kira-kira IT8-IT7 dengan kelajuan kerja purata 16.5 m/min.

3. Pergi

Dalam pemesinan, boring digunakan dalam menapis ketepatan dan dimensi lubang yang digerudi. Mesin yang digunakan untuk membosankan mempunyai beberapa variasi berdasarkan saiz tugas. Kilang membosankan menegak boleh mesin tuangan berat dan besar dengan kerja berpusing manakala bar membosankan kekal pegun. Sebaliknya, pengorek jig dan kilang pengeboran mendatar pegang pegun kerja dan putar alat pemotong. Menggunakan satu titik dalam pemesinan, pemotong membosankan bertindak pada sisi lubang berbanding dengan mata gerudi. Sebagai contoh, lubang berteras dalam tuangan selesai dengan proses membosankan. Proses pemesinan ini memerlukan saiz diameter umum 75 hingga 150 mm, tahap ketepatan kira-kira IT7-IT6, dan kelajuan kerja mungkin berkisar antara 60 hingga 120 m/min.

4. Mengetuk

Mengetuk ialah operasi pemesinan yang melibatkan aplikasi benang di dalam lubang yang digerudi. Dalam kes ini, alat pemotong yang digunakan dalam mengetuk dirujuk sebagai pili. Paip ialah alat berbentuk salib yang diletakkan di dalam struktur silinder khayalan. Titik akhir salib mempunyai alur pemotongan pada lilitan yang mengambil bentuk dawai. Alur pemotongan ini semakin dalam apabila kedalaman stud meningkat; oleh itu jika ia berputar sekali ia tidak memotong keseluruhan benang.

Kadangkala, mengetuk menjadi sukar kerana kekerasan material. Dalam keadaan sedemikian, proses mengetuk boleh dilakukan berulang kali. Proses penorehan berbilang boleh dilaksanakan dengan kedalaman alur yang semakin meningkat selepas setiap pengetukan. Mesin direka bentuk untuk menghasilkan diameter umum kira-kira 0-25 mm dan kelajuan yang diperlukan untuk mengetuk jatuh antara 150 dan 250 rpm. Operasi pemesinan ini mempunyai anggaran tahap ketepatan IT8-IT7.

5. Penggerudian

Penggerudian melibatkan alat pemotong yang mempunyai dua mata pemotong yang bergerak secara jejari mengelilingi paksi dan secara linear dalam arah sehala. Melalui proses pemesinan ini, lubang bulat tercipta pada bahan kerja. Semasa mesin menggerudi, cip yang dikeluarkan daripada bahan bergerak ke atas. Terdapat proses penggerudian sub-jenis yang mencipta lubang yang diameternya 35 kali lebih besar. Proses ini dipanggil gerudi lubang dalam atau gerudi lubang panjang. Secara amnya, ketepatan pemesinan mencapai IT10. Gerudi 12 mm menghasilkan saiz lubang 0-125 mm, dan gerudi 22 mm memberikan saiz besar 0-5 mm dengan kelajuan penggerudian 5 hingga 6 m/min untuk aloi suhu tinggi dan 110 m/min untuk aloi magnesium dan aluminium.

6. Mengisar

Pengisaran ialah proses mengeluarkan bahan dari permukaan untuk mendapatkan kemasan yang bersih dan licin. Memandangkan pengisaran logam, bahan yang tidak diingini disingkirkan dari permukaan sebagai cip. Selepas itu, kekasaran permukaan dikurangkan, dan permukaan boleh memantulkan cahaya secara menegak dan lebih seragam menjadikannya kelihatan lebih berkilat. Di antara kebanyakan operasi pemesinan, pengisaran mencapai tahap ketepatan yang lebih tinggi.

Biasanya, terdapat penggunaan batu pengisar halus semasa proses ini. Bijirin mempunyai kekerasan yang mencukupi dan spesifikasi bahan pelelas yang rapuh yang bertindak seperti alat pemotong. Akhirnya, bijirin pecah menjadi butiran kasar tajam seperti jarum yang menjalankan proses pengisaran. The batu kisar keras dan tidak boleh dibuat tumpul dengan mudah; oleh itu mereka tidak digantikan dengan mudah. Sebagai operasi penamat, roda pengisar 5 mm mempunyai dimensi ketepatan dalam urutan 0.000025mm. Kelajuan roda hendaklah dikekalkan dalam julat 5,000 hingga 6500 kaki/min.

7. Perancangan

Perancangan ialah satu proses pengekstrakan bahan yang membalas bahan kerja terhadap alat pemotong pegun yang mencipta lapisan terpahat atau satah. Proses ini adalah sama dengan membentuk hanya bahawa mereka mempunyai pergerakan bertentangan bahan kerja. Semasa proses perancangan, alat pemotong berulang-ulang bergerak secara linear manakala bahan kerja dimasukkan ke dalam garisan pergerakan alat pemotong. Ini menghasilkan permukaan yang licin, rata dan terpahat. Selepas setiap lejang, alatan dinaikkan secara manual atau hidraulik untuk mengelakkan serpihan alat pemotong semasa ia bergerak kembali merentasi permukaan bahan kerja. Proses perancangan boleh mencipta permukaan rata pada panjang bahan kerja dan keratan rentas dengan takuk dan alur. Ketepatan pemesinan untuk perancang berjulat dari IT9-IT7 pada kelajuan 9000 rpm untuk menghasilkan diameter potongan umum yang berbeza dari 56 hingga 160 mm.

8. Menceroboh

Broaching menggunakan alat gigi broached untuk menyingkirkan bahan sama ada dalam pergerakan linear atau berputar. Proses broach linear adalah yang biasa di mana broach berjalan secara linear terhadap bahan kerja untuk membuat potongan. Sebaliknya, broaching berputar memotong bentuk axisymmetric dengan memutar broach dan memaksanya ke dalam bahan kerja. Broach berputar boleh digunakan dalam a mesin skru atau mesin bubut. Broaching mencipta diameter umum 10-100 mm; oleh itu ia diperlukan untuk bentuk ganjil seperti bentuk bulat dan bukan bulat, alur kekunci, spline dan permukaan rata. Tahap ketepatan umum broaching ialah IT7-IT8 dengan kelajuan umumnya rendah 18 m/min.

9. Mengasah

Mengasah sebagai proses pemesinan menggunakan tiga batu pengisar di dalam lubang yang ditekan ke luar. Ia adalah proses pengisaran berkelajuan rendah secara amnya antara 45 dan 90 m/min. Tahap ketepatan mengasah jatuh antara 0.8 hingga 2.0 mikrometer sambil mencipta julat diameter 1.55-1,880 mm dan panjang sehingga 27,000 mm. Roda pengisar digerakkan secara jejari dalam kombinasi semasa bergerak pada paksi menegak. Dalam kes ini, alur berlaku pada permukaan silinder. Sebagai contoh, silinder enjin dilicinkan dengan proses mengasah.

10. Memukul

Lapping adalah proses pasca pemesinan. Ia melibatkan objek bulat diletakkan di antara dua cakera beralur besi tuang yang berputar. Salah satu cakera adalah pegun manakala satu lagi berputar dengan objek sfera di dalamnya. Penambahan pasta meningkatkan tekanan untuk mengisar objek sfera. Proses lapping memastikan kekasaran dan ketepatan bentuk yang diperlukan tercapai. Akibatnya, pelbagai jenis alat pemotong digunakan untuk mencapai parameter yang disebutkan.

Beberapa barangan yang dihasilkan melalui proses lapping ialah win dan bearing bush. Saiz operasi am berkisar antara 300 mm hingga 2000 mm diameter. Secara purata, kelajuan putaran 70 rpm menjana kelajuan 165 m/min dan tahap ketepatan 0.0000254 mm untuk kerataan dan 0.000254 mm untuk keselarian.

Kesimpulan

Operasi pemesinan agak rumit. Ini kerana proses tersebut melibatkan banyak mesin, ciri, dan pelbagai fungsi untuk menghasilkan produk yang diingini. Semua ini harus diselaraskan dengan baik untuk melaksanakan tugas yang dimaksudkan. Beberapa faktor yang harus dipertimbangkan oleh pembeli ialah geometri dan reka bentuk alat, pemilihan bahan, dan kadar suapan. Untuk mencari peralatan berkualiti untuk pelbagai proses pemesinan, lawati Chovm.com.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu