- Perkembangan terkini dalam kimia basah yang berkaitan dengan PERC dan HJT juga boleh digunakan untuk penambahbaikan TOPCon

- Alat penyingkiran BSG dan satu sisi memerlukan perubahan khusus TOPCon di antara bangku basah

- Teknologi etsa kering atmosfera daripada Nines photovoltaics sesuai dengan keperluan untuk mengeluarkan salutan daripada sel TOPCon

Manakala teras daripada TOPCon terletak pada pemendapan oksida terowong dan lapisan polysilicon, menghasilkan sel-sel ini, serupa dengan PERC, memerlukan beberapa langkah pemprosesan yang patut disebut, tidak kritikal sekalipun. Beberapa proses yang merupakan sebahagian daripada aliran proses PERC diubah suai atau dioptimumkan, manakala langkah baharu juga diperlukan. Seperti mana-mana teknologi sel lain, TOPCon juga bermula dengan penyediaan permukaan, yang memerlukan sedikit pengoptimuman.

Rawatan kimia basah: Walaupun tidak semestinya ditujukan kepada TOPCon sahaja, perkembangan utama yang berlaku di kawasan bangku basah pasti boleh mendapat manfaat daripada penambahbaikan yang dibuat untuk seni bina sel lain. Walaupun dua alat pengeluaran perlu disesuaikan untuk proses TOPCon - BSG dan alat penyingkiran pemancar satu sisi -, penambahbaikan dengan langkah rawatan kimia basah yang lain juga penting dalam skema perkara yang lebih besar. rusa kutub telah menambah baik platform alatnya untuk alat kelompok yang digunakan untuk goresan dan penteksunan kerosakan gergaji. Membentangkan di Persidangan Kecekapan Tinggi TaiyangNews, Kuhnlein dari RENA menyebut bahawa perkembangan terkini yang berkaitan dengan alatan kelompok ini ialah keupayaan untuk menampung wafer yang lebih besar dan memproses pembawa dengan ketumpatan pemuatan yang tinggi. Dengan kualiti wafer yang dipertingkatkan secara umum dan perkembangan dalam bidang aditif, terdapat potensi untuk menghapuskan langkah penyingkiran kerosakan gergaji daripada jujukan PERC sama sekali, yang juga boleh memanfaatkan TOPCon, menurut Kuehnlein.

Satu lagi pembangunan PERC yang juga boleh membantu TOPCon ialah saiz piramid yang dioptimumkan dan pemantulan. Keadaan terkini ialah saiz piramid 1 hingga 3 µm dan pemantulan 9.9 hingga 10.1% dengan monoTEXH2.3. Walaupun terdapat pendekatan yang boleh mengurangkan saiz piramid daripada 0.5 kepada 3 µm dan pemantulan sepadan 8.9 hingga 10%, pendekatan yang kedua hanya dicapai untuk bilangan larian yang terhad iaitu kira-kira 20. RENA sedang mengusahakan proses yang lebih stabil yang boleh bertahan selama lebih 200 larian, merealisasikan saiz piramid kepada 0.5 dalam amtiviti yang mencerminkan 2. 9.3%.

RENA belajar daripada pengalamannya dengan HJT bahawa pembersihan selepas penteksunan berpotensi meningkatkan kecekapan – sehingga 0.05% dengan PERC -, yang juga boleh dilaksanakan dalam pemprosesan TOPCon.

Untuk mengalih keluar sampul, RENA mempromosikan platform alat etsa sebaris yang dipanggil InPolySide. Semasa langkah goresan sisi tunggal beralkali untuk menanggalkan poli, BSG pada bahagian pemancar sel menghalang etsa pemancar dan prosesnya tepat satu sisi, bermakna bahagian belakang dibiarkan sama sekali tidak terjejas. Selepas langkah pelucutan, kaca terukir.

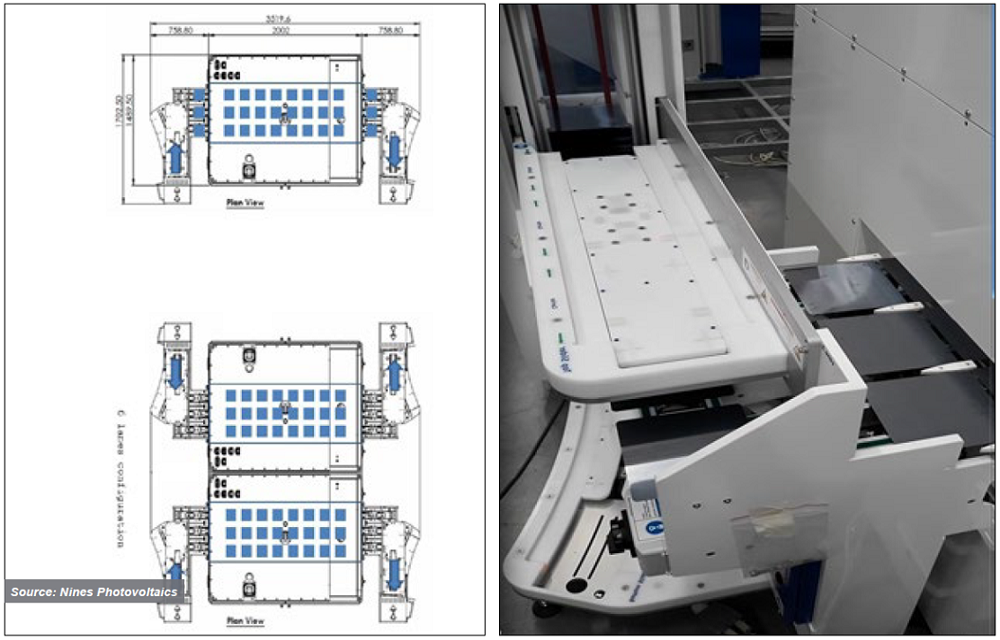

Etsa kering atmosfera: Sebagai alternatif kepada larutan kimia basah untuk mengeluarkan salutan, Sembilan Fotovoltaik yang berpangkalan di Dublin, Ireland, sedang mempromosikan penyelesaian yang inovatif. Syarikat itu telah membangunkan proses proprietari yang dipanggil ADE, yang bermaksud Atmospheric Dry Etching. Syarikat itu telah membangunkan proses goresan kering sejak 2010 sebagai pengganti proses kimia basah yang biasa digunakan dalam pembuatan sel PV. Apa yang menjadikan teknologi ini unik ialah ia mencapai tekstur kering pada tekanan atmosfera, menghapuskan keperluan untuk vakum dan plasma, yang merupakan bahan utama dan pemacu kos dalam teknologi goresan kering biasa, menggariskan CTO Nines Photovoltaics Laurent Clochard.

Zon tindak balas reaktor diasingkan daripada yang lain dengan menggunakan tirai gas. Proses ini dilakukan secara sebaris. Wafer dimasukkan ke dalam mesin melalui pembawa wafer yang dipanaskan. Gas etsa, iaitu fluorin (F2), diaktifkan secara terma untuk memisahkan molekul. Etchant kemudiannya dihantar ke wafer melalui peranti pengedaran yang direka khusus untuk menghasilkan kedalaman, tekstur dan keseragaman yang diperlukan. Clochard menjelaskan bahawa teknologi itu tidak mempunyai kesan buruk khas terhadap alam sekitar. Fikiran fluorin sebagai gas etsa itu sendiri membunyikan loceng penggera tentang gas rumah hijau. Walau bagaimanapun, tidak seperti SF yang biasa digunakan6 dengan potensi pemanasan global yang tinggi untuk etsa kering, fluorin molekul yang digunakan oleh Nines mempunyai potensi pemanasan global sifar.

Alat itu, apabila ia diperkenalkan pada 2017, direka terutamanya untuk penteksunan, secara khusus, untuk multihablur, di mana keuntungan dalam refleksi ADE adalah jauh lebih tinggi daripada apa yang boleh dicapai dengan penyelesaian kimia basah terkini. Walau bagaimanapun, dengan peralihan pasaran kepada monohabluran, Nines Photovoltaics turut mengalihkan tumpuannya kepada PERC arus perdana dan teknologi termaju yang lain. Walaupun teknologi masih meneruskan kelebihannya dalam penteksunan, ADE menemui aplikasi yang lebih menarik dalam pemprosesan sel TOPCon. Memandangkan sifat satu sisi prosesnya, ia boleh digunakan dengan berkesan untuk mengalih keluar salutan. “Apa lagi?” kata Clochard, "Anda boleh memilih untuk goresan permukaan dan/atau penyingkiran tepi, kerana teknologi ini juga selektif." Ini bermakna proses Nines Photovoltaics bukan sahaja mencapai etsa tanpa mengganggu profil pemancar asas, tetapi ia juga boleh direka bentuk untuk mengeluarkan polisilikon pada tepi wafer, yang merupakan penyumbang utama kepada shunts dan kehilangan hasil. Alat ini mempunyai aplikasi walaupun proses pemendapan adalah satu sisi.

Nines kini mengendalikan barisan perintis di kemudahannya di Dublin dan telah bekerjasama dengan Fraunhofer ISE untuk pembangunan proses sel sambil juga telah membekalkan sistem skala R&D. Syarikat itu kini bersedia dengan platform berskala pengeluaran, yang ditawarkan dalam 2 varian - ADE-3000 dan ADE-6000. Proses terakhir wafer sehingga saiz M4 dalam enam lorong dan M6 hingga G12 dalam 4 lorong. Alat ini mempunyai daya pemprosesan yang dinilai masing-masing 12,000 dan 8,000 wafer sejam, dalam jejak 12 m2. Bilangan lorong betul-betul separuh dengan ADE-3000, begitu juga dengan daya pemprosesan. Angka pemprosesan ini, bagaimanapun, adalah untuk proses penteksunan, bermakna kapasiti alat akan lebih tinggi untuk etsa satu sisi dalam TOPCon. "Jumlah silikon yang perlu dikeluarkan 10 kali lebih rendah daripada apa yang anda lakukan untuk penteksunan," jelas Clochard. Syarikat itu juga bersedia untuk membekalkan sistem skala R&D dengan satu lorong pengangkutan. Bagi kos, Clochard mengatakan bahawa kosnya jauh lebih rendah daripada proses kimia basah dan faedahnya lebih ketara dalam pengeluaran skala yang lebih besar. Ini difasilitasi oleh fakta bahawa gas etsa boleh dihasilkan di tapak, menurut Clochard.

Sumber daripada Berita Taiyang

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu