Penggerudian laser adalah kaedah unik untuk menggerudi lubang ke dalam bahan yang berbeza menggunakan cahaya laser. Proses penggerudian laser datang dengan banyak faedah berbanding dengan penggerudian mekanikal, menjadikannya salah satu penyelesaian terbaik dalam proses pembuatan.

Teruskan membaca untuk mengetahui kelebihan utama penggerudian laser dan model penggerudian laser yang berbeza.

Jadual Kandungan

Apakah mesin penggerudian laser?

Mod penggerudian laser

Apakah kelebihan utama penggerudian laser?

Kesimpulan

Apakah mesin penggerudian laser?

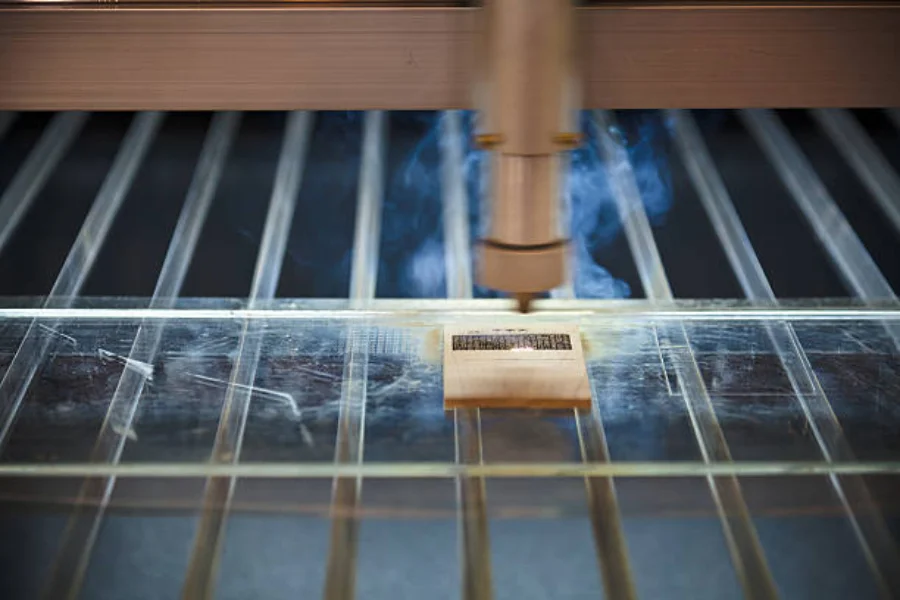

Mesin penggerudian laser adalah cara yang cepat dan tepat untuk mencipta pelbagai jenis lubang yang mempunyai geometri yang berbeza. Mesin menggerudi bahan dari yang paling rapuh hingga yang paling keras. Penggerudian laser ialah proses yang memanfaatkan tenaga haba daripada cahaya laser untuk memotong lubang atau bentuk lain menjadi bahan. Sebaliknya, proses penggerudian lain menggunakan potongan gerudi fizikal berputar untuk mencedok bahan daripada bahan kerja.

Bahan kerja terdedah kepada cahaya laser untuk mencairkan bahan dan mengewapkannya ke persekitaran sekeliling. Akibatnya, penggerudian laser tidak menghasilkan komponen seperti swarf berbanding proses penggerudian yang lain.

Biasanya, penggerudian laser tidak melibatkan pancaran berterusan untuk memotong lubang ke dalam bahan kerja tetapi denyutan cahaya laser. Setiap nadi membakar dan mengewapkan bahan yang tidak diingini dari bahan kerja untuk mencapai hasil yang diinginkan pada produk akhir. Mesin laser menggerudi sebarang jenis bahan dengan ketepatan yang melampau.

Mod penggerudian laser

1. Penggerudian terus

Penggerudian terus menghasilkan lubang dalam satu nadi laser (satu pukulan). Ia adalah teknik yang pantas tetapi mempunyai kedalaman lubang yang boleh dicapai yang terhad dan memberikan tahap tirus lubang yang ketara.

2. Penggerudian perkusi

Penggerudian perkusi melancarkan serangkaian denyutan pada kedudukan tetap pada bahan kerja. Denyutan mengalir secara berturut-turut sambil mengeluarkan lapisan kecil bahan untuk mendalamkan lubang. Hasilnya, proses penggerudian ini sesuai untuk lubang berdiameter kecil berkualiti tinggi dengan nisbah aspek yang tinggi.

3. Trepanning

Trepanning mempunyai lubang awal yang digerudi dengan cepat untuk menembusi bahan. Pancaran laser kemudiannya digerakkan di sekeliling perimeter untuk mencapai lubang yang dikehendaki. Proses ini memotong lubang dengan berkesan daripada menggerudinya. Hasilnya ialah lubang berkualiti tinggi dengan diameter besar. Walau bagaimanapun, proses trepanning adalah lebih perlahan berbanding kedua-dua perkusi dan penggerudian terus.

Apakah kelebihan utama penggerudian laser?

1. Kelajuan unggul

Kelajuan tertinggi dalam mana-mana proses pembentukan lubang telah didaftarkan oleh mesin penggerudian laser. Ia mengambil masa kira-kira 1 saat untuk menggerudi lubang dalam banyak aplikasi. Proton tidak mempunyai jisim; oleh itu tiada inersia mengatasi daya kedudukan selain daripada sistem optik. Kelajuan pantas juga didaftarkan oleh rasuk berkualiti tinggi dengan kebolehfokusan yang sangat baik. Rasuk mempunyai jumlah ketumpatan tenaga yang tinggi dengan letupan kuasa puncak. Oleh itu, laser mempunyai keupayaan untuk menembusi dan menggerudi logam dengan lebih cepat.

2. Ketepatan yang tinggi

Penggerudian laser mencapai tahap ketepatan yang tinggi kerana automasinya. Secara amnya, lebar pancaran laser biasa ialah kira-kira satu perlima milimeter. Rasuk boleh memfokuskan lebih kurang 1000 hingga 2000 watt tenaga dan menggerudi dengan cekap melalui sebarang jenis bahan kerja. Ia berkesan menembusi ke kedalaman kira-kira 20 milimeter dengan ketepatan anggaran daripada 95.96%.

Laser boleh dengan mudah mendekati sudut serendah 15 darjah tanpa perubahan proses. Selain itu, mereka tidak memerlukan sebarang pelarasan mekanikal untuk bertukar antara saiz lubang yang berbeza-beza dan lubang berbentuk tidak teratur. Melalui penyerapan, penggerudian laser mengawal kedalaman dalam lubang buta. Dalam kes ini, pembeli boleh memilih panjang gelombang yang dikehendaki yang mempunyai penyerapan rendah dalam bahan pendaratan dan penyerapan tinggi dalam bahan gerudi sasaran. Selain itu, pemprofilan spatial dan temporal yang tepat bagi pelepasan laser boleh mencapai ketepatan kedalaman kawalan dalam beberapa mikron dalam bahan homogen.

3. Mengurangkan kos

Walaupun kos permulaan yang tinggi, tidak ada mata penggerudian untuk memakai atau pecah apabila ia datang kepada penggerudian laser. Juga, terdapat sedikit atau tiada bahan habis pakai dalam laser. Akibatnya, kos komponen dihapuskan dan masa dijimatkan kerana tidak perlu menggantikan bahan habis pakai. Penggerudian laser menghasilkan pulangan pelaburan tertinggi berbanding proses penggerudian lain.

4. Keterlaluan

Penggerudian laser mempunyai nisbah aspek yang tinggi—iaitu, nisbah kedalaman kepada lebar. Rasuk tidak menghadapi sebarang rintangan geseran. Oleh itu, kedalaman gerudi hanya boleh dihadkan oleh konfigurasi optik dan dinamik bahan yang digunakan. Contohnya, pembeli boleh menggerudi lubang dengan mudah dengan nisbah aspek 30:1 dalam sesetengah bahan. Terutamanya, laser boleh menghasilkan lubang yang 10 kali lebih kecil daripada yang dihasilkan oleh bit gerudi konvensional.

5. Kesan haba yang diminimumkan

Laser melibatkan penggerudian dengan proses fotolitik. Ini adalah tindak balas kimia di mana sebatian dipecahkan oleh proton dan bukannya memotong atau mencairkan melalui geseran. Hampir, proses itu tidak mempunyai lapisan recast. Juga, teknik bukan sentuhan membolehkan penggerudian laser untuk mengurangkan kesan haba yang dihasilkan pada bahan kerja. Tiada langsung sentuhan fizikal antara bahagian yang bergerak dan bahan kerja. Ini menghalang sebarang kemungkinan pencemaran bahan kerja dan memakai komponen penggerudian.

6. Kebolehlaksanaan

Keupayaan laser untuk mengeluarkan bahan daripada bahan kerja adalah bergantung terutamanya pada penyerapan bahan sasaran. Ini bermakna mendapatkan panjang gelombang yang betul. Spektrum luas bahan yang digerudi menggunakan laser terdiri daripada getah, kayu, dan seramik seperti berlian kepada logam dengan kekerasan yang tinggi.

Kesimpulan

Penggerudian laser adalah salah satu proses penggerudian terkini. Ia melibatkan kos permulaan yang agak tinggi berbanding proses penggerudian lain. Akibatnya, ia tidak digunakan dalam banyak aplikasi perindustrian. Penggerudian laser secara amnya terhad kepada enjin aeroangkasa, blok automotif, dan papan litar bercetak (PCB). Walau bagaimanapun, pembeli mempunyai kelebihan untuk menghasilkan lubang kecil dengan ketepatan tertinggi dan nisbah aspek yang tinggi. Laser bernilai pelaburan kerana ia menawarkan keberkesanan dan kecekapan yang tinggi dalam penggerudian. Untuk memperoleh peralatan penggerudian laser yang berpatutan dan berkualiti, lawati Chovm.com.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu