3D-printen is een van de meest revolutionaire technologieën van de 21st eeuw, en het verandert gestaag hoe dingen worden gemaakt, ontworpen en gebouwd. Het is dan ook geen verrassing dat de 3D-printindustrie een van de belangrijkste industrieën is voor retailers in de maakindustrie om in de gaten te houden.

Veel kopers vinden het echter lastig om op de hoogte te blijven van de verschillende innovaties in 3D-printtechnologie. Dit artikel bespreekt zeven van de belangrijkste technologieën die u moet kennen en biedt essentiële tips voor het kiezen van het juiste printproces.

Inhoudsopgave

Wat is 3D-printen?

Overzicht van de 3D-printindustrie

7 soorten 3D-printtechnologieën

Hoe kiest u het juiste 3D-printproces?

Conclusie

Wat is 3D-printen?

3D-printen is onderdeel van een proces dat bekend staat als additieve productie, waarbij een object wordt gecreëerd door laag voor laag een materiaal toe te voegen. Hoewel dit proces wordt gebruikt in grootschalige productie om auto-onderdelen of jeetmotorcomponenten te maken, kan het ook thuis of voor zakelijk gebruik worden gebruikt met behulp van kleinschalige 3D printers.

De eerste stap bij 3D-printen is het maken van een blauwdruk van het te printen object. Zodra een gebruiker een 3D-ontwerp heeft, stuurt hij het naar een printer die de gegevens ontvangt, het materiaal door een buis trekt, het smelt en het op een plaat deponeert waar het direct afkoelt. Het 3D-object wordt gemaakt door middel van lagen, omdat de printer één laag van het materiaal per keer toevoegt totdat er een volledig gevormde structuur ontstaat.

Overzicht van de 3D-printindustrie

De 3D-printmarkt kent een gestage groei. In 2023 bereikte de wereldwijde markt een waardering van US $ 20.67 miljard – een bedrag dat naar verwachting tegen 91.8 zal stijgen tot 2032 miljard dollar. Marktanalisten verwachten dat deze groei zal plaatsvinden met een samengestelde jaarlijkse groei (CAGR) van 18.92%.

De uitbarsting van digitale technologie beïnvloedt de opkomst van de 3D-printindustrie, die ideaal is voor moderne productie. Veel landen hebben 3D-printen al omarmd, waarbij de Verenigde Staten in 3 de grootste spender is als het gaat om de aankoop van 2023D-printers, goed voor meer dan 34% van het marktaandeel. Nu de vraag naar 3D-printtechnologie blijft groeien, zijn bedrijven die de juiste 3D-printtools aanschaffen klaar om te profiteren van de enorme markt.

7 soorten 3D-printtechnologieën

Er zijn verschillende soorten 3D-printtechnologieën die wereldwijd in de praktijk worden gebruikt. Inzicht in deze typen kan retailers helpen weloverwogen beslissingen te nemen bij het op voorraad houden van producten en de productieselectie te verbeteren op basis van vraag. Ze omvatten het volgende:

1. Stereolithografie (SLA)

Stereolithografie, of SLA, is een 3D-printproces dat een laser gebruikt om vloeibare hars te laten uitharden tot gehard plastic. Upside-down of inverted stereo is het meest voorkomende SLA-systeem.

Afhankelijk van het apparaat wordt de hars door de gebruiker in de tank gegoten of automatisch uit een patroon gedoseerd.

Aan het begin van de print wordt een gebouwd platform op de hars neergelaten, waardoor er slechts een dun laagje vloeistof overblijft tussen het bouwoppervlak en de bodem van de tank.

Een helder glas op de bodem van de harstank zorgt ervoor dat galvanometers de UV-laser kunnen sturen, een dwarsdoorsnede van het 3D-model kunnen schetsen en het materiaal selectief kunnen uitharden. De print is opgebouwd uit opeenvolgende lagen, elk met een dikte van minder dan 100 micron.

Zodra een laag klaar is, wordt het platform weer neergelaten en wordt het onderdeel van de bodem van de tank gehaald, zodat er verse hars onderdoor kan stromen.

Oorspronkelijk ontwikkeld in de jaren 80, was SLA tot voor kort beperkt tot grote industriële machines. Tegenwoordig biedt desktoplithografie betaalbare, hoge-resolutie 3D-printing die gemakkelijk past in de werkruimte van een gebruiker.

SLA maakt het mogelijk om een breed scala aan materialen met uiteenlopende fysieke eigenschappen te gebruiken. Of het nu gaat om een ingenieur, productontwerper, beeldhouwer, juwelier of tandarts, er is een materiaal voor hun toepassing.

2. Digitale lichtverwerking (DLP)

In digitale lichtverwerking of DLP, het daadwerkelijke proces van het uitharden en vervaardigen van het 3D-object is hetzelfde als SLA 3D-printen, behalve één afwijking. Stereolithografie gebruikt een laser om de 3D-replica van het object op het oppervlak van de tank te projecteren, waardoor een laag bovenop een andere laag ontstaat.

Bij digitale lichtverwerking wordt de laser vervangen door een booglamp of lichtbron. Het licht wordt in de gewenste vorm op het oppervlak van het vloeibare polymeer geprojecteerd en het specifieke vloeibare polymeer wordt gemakkelijk uitgehard, waardoor het minder tijdrovend is dan de laser om een vorm te vormen. Het resultaat is een sneller 3D-printproces dan SLA.

Digitale lichtverwerking gebruikt verschillende materialen zoals nylon, ABS en thermoplasten. Daarom is het veelzijdig. Het produceert ook verschillende vormen met behulp van bottom-up printen met hoge resolutie.

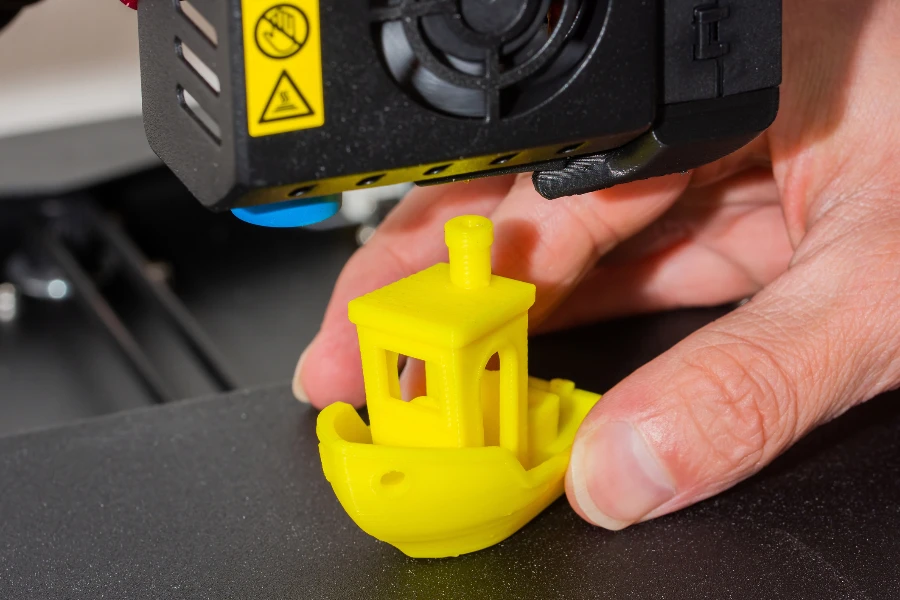

3. Fused deposition modeling (FDM)

Bij dit laag-additieve 3D-printproces worden thermoplastische materialen van productiekwaliteit gebruikt om zowel prototype- als eindproductonderdelen te produceren.

De technologie staat erom bekend dat het nauwkeurig kenmerkende details produceert en een uitstekende sterkte-gewichtsverhouding heeft. Het is ideaal voor conceptmodellen, functionele prototypes, productiehulpmiddelen en eindgebruikonderdelen met een laag volume.

De FDM-proces begint met het "snijden" van 3D CAD-gegevens in lagen. De gegevens worden vervolgens overgebracht naar een machine die het onderdeel laag voor laag construeert op een bouwplatform.

Dunne draadachtige spoelen van thermoplasten en ondersteunend materiaal worden gebruikt om de dwarsdoorsnede van elk onderdeel te creëren. Net als een hotmeltlijmpistool wordt afgerold materiaal langzaam geëxtrudeerd door dubbelverwarmde spuitmonden. Met precisie leggen de spuitmonden zowel het ondersteunende als het 3D-printmateriaal op de voorgaande lagen.

De extrusiespuitmond blijft bewegen in een horizontaal XY-vlak terwijl het bouwplatform naar beneden beweegt en het onderdeel laag voor laag bouwt. De gebruiker verwijdert het voltooide onderdeel van het bouwplatform en reinigt het ondersteuningsmateriaal.

RAW FDM-onderdelen hebben zichtbare laaglijnen. Meerdere afwerkingsopties zoals handmatig schuren, monteren of cosmetische verf kunnen worden toegepast om gladde, egale oppervlaktestukken te creëren.

Hoewel FDM-onderdelen zijn gemaakt van thermoplasten zoals ABS, polycarbonaat en ultem, zijn ze zowel functioneel als duurzaam.

4. Selectief lasersinteren (SLS)

SLS-afdrukken is een laserpoeder-gebaseerde printmethode die poeder als grondstof gebruikt in plaats van filament of hars. Het printproces begint met het laten zakken van een poederreservoir en het vullen ervan met thermoplastisch poeder, meestal nylon.

De deeltjes waaruit het poeder bestaat zijn rond, met een diameter van minder dan 100 micron en een gladde textuur. Hierdoor kan het poeder in een dunne, dichte laag worden verspreid, wat belangrijk is voor het succes van een SLS-print.

Voordat het printen begint, wordt het poeder net onder de smelttemperatuur verhit door middel van verwarmingsspiralen en in sommige gevallen infrarood lampen. Het poeder wordt op deze temperatuur gehouden tijdens de hele print om het voor de laser makkelijker te maken om het poeder te smelten omdat er een kleine hoeveelheid energie nodig is. Het voorkomt ook dat het geprinte onderdeel kromtrekt door temperatuurgradiënten.

Een poederverspreider zoals een mes of roller creëert een dunne uniforme laag op het bouwplatform; vervolgens verwarmt een laser selectief delen van het bouwoppervlak om het poeder in een gedefinieerde geometrie te smelten. Dit onderdeel wordt herhaald, waarbij elk stuk na elke laag hoger wordt.

Het moet duidelijk zijn dat als er fouten of artefacten in het poeder zitten, deze fouten direct naar het onderdeel worden vertaald, wat resulteert in slechte mechanische eigenschappen of mogelijk printfalen. Daarom zijn gladde, uniforme lagen belangrijk.

Als alles goed gaat, omsluit het niet-ingevoerde poeder het geprinte deel volledig. Dit betekent dat ondersteunend materiaal niet nodig is voor SLS-printen; elke geometrie kan worden geprint. De enige beperking is dat er voldoende ruimte moet zijn om het losse poeder na het printen te verwijderen.

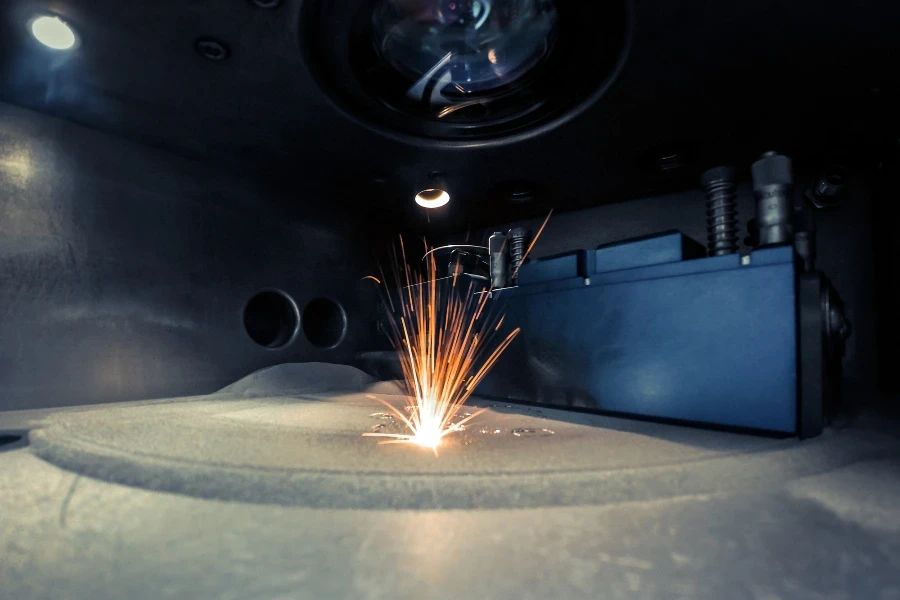

5. Selectief lasersmelten (SLM)

De selectief lasersmelten proces gebruikt metalen poedermaterialen om een object laag voor laag op te bouwen. Het wordt gebruikt om objecten te maken met behulp van verschillende metalen, die meestal een hoge dichtheid hebben. Deze 3D-printtechnologie gebruikt een laser om metaalpoeder te smelten, dat afkoelt en stolt.

Elke lasercyclus produceert een nieuwe plak van het object dat wordt gemaakt, en vervolgens wordt het werkplatform verlaagd met exact de dikte van één zijde terwijl een schraper het poeder herverdeelt. Het gesmolten metaal stolt en het proces wordt herhaald.

De laser smelt de oude en nieuwe lagen samen totdat het prototype is voltooid. Elk onderdeel wordt aan het werkplatform gelast met een losse steun nadat het onderdeel is verwijderd.

Het afgewerkte object wordt ontdaan van het ongebruikte recyclebare poeder en ontdaan van overtollig poeder, wat resulteert in zeer robuuste, nauwkeurig vervaardigde producten.

Selectief lasersmelten bewijst zijn waarde wanneer complexe componenten snel geproduceerd moeten worden. Het maakt ook de productie van complexe producten met geïntegreerde functionele elementen zoals conforme koeling mogelijk.

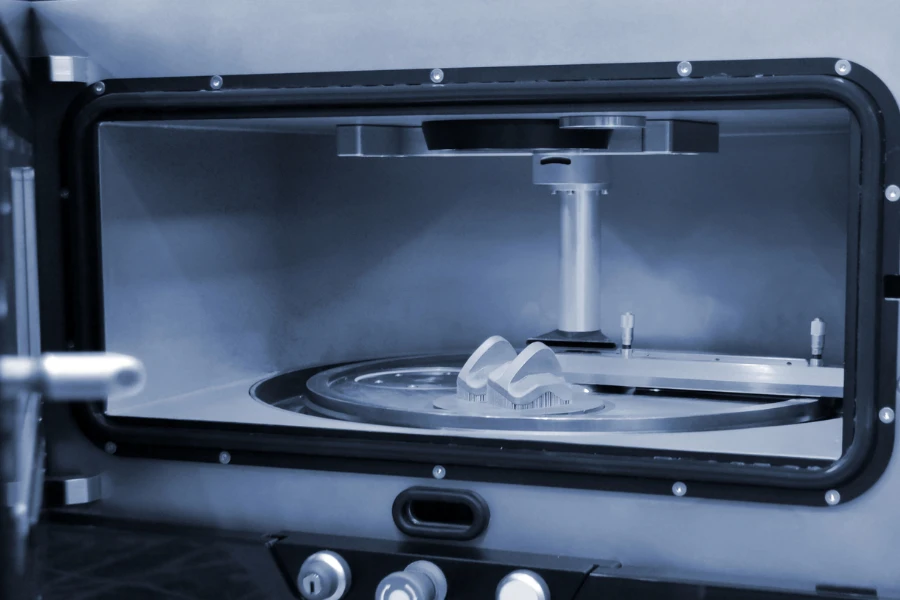

6. Elektronisch bundelsmelten (EBM)

Elektronisch bundelsmelten is een additief metaalproductieproces waarbij het beginpunt een laag van poedermetaal is die laag voor laag wordt gesmolten om het massieve metalen onderdeel te bouwen met behulp van een elektronenbundel.

Vergeleken met de meer gangbare laserpoederbedfusietechnieken zoals SLS en SLM, is het een proces met hoge energie, waarbij gebruik wordt gemaakt van een elektronenbundel.

Elektronisch bundelsmelten vindt doorgaans plaats in een machine onder vacuüm bij hoge temperaturen. Een gebruiker begint met het verspreiden van een laag metaalpoeder over het bouwgebied en het voorverwarmen van al dat poeder. Vervolgens smelt de elektronenbundel het door de plekken te smelten die nodig zijn om het object op te bouwen.

Het proces wordt herhaald om uiteindelijk te eindigen met een halfvast blok of cake van poeder dat de voorverwarmde korrelige materialen bevat. De volgende stap vereist het depoweren van het blok en vervolgens doorgaan met de workflow.

Een van de voordelen van EBM is dat de hogere energiebron het mogelijk maakt om grotere diameters te gebruiken metaalpoeder, wat ook makkelijker is om mee te werken. Het heeft ook geen ademhalingsrisico bij het werken met fijn poeder. Daarom is het met EBM mogelijk om met het poeder te werken en erbij te zijn zonder speciale veiligheidsuitrusting.

Een ander voordeel van elektronisch bundelsmelten is dat het plaatsvindt bij hogere temperaturen dan laserpoederbedfusie. Dit vertaalt zich in beter beheer van thermische spanningen, minder kromtrekken en vervorming en betere maatnauwkeurigheid.

Elektronisch bundelsmelten wordt vaak gebruikt voor de vervaardiging van medische implantaten, maar het wordt ook gebruikt in de lucht- en ruimtevaart en de autotechniek.

7. Productie van gelamineerde objecten (LOM)

De andere 3D-printtechnologie is productie van gelamineerde objectenLaminated object manufacturing, of LOM, is een rapid prototyping-proces waarbij gecoate papier-, plastic- of metaallaminaatlagen succesvol aan elkaar worden gelijmd en met een snijgereedschap of lasersnijder in de gewenste vorm worden gesneden.

Elke laag van het bouwproces bevat de dwarsdoorsneden van een van de vele onderdelen. Voordat de verwerking begint, wordt een afbeelding van een CAD-afgeleid STL-bestand naar de printer gestuurd. Een LOM-systeemsoftware berekent en bestuurt de slicingfuncties, terwijl de laminering en objectoriëntatie handmatig plaatsvinden.

In het bouwproces creëert het systeem een dwarsdoorsnede van het 3D-model, waarbij de exacte hoogte van het model wordt gemeten, en snijdt het horizontale vlak dienovereenkomstig. De software beeldt vervolgens kruisarceringen en de omtrek van het model af.

Een grotere straal snijdt de dikte van één laag van een materiaal per keer door. Nadat de omtrek is weggebrand, wordt de grens van het model losgemaakt van de resterende laag.

Het platform met de stapel eerder gevormde lagen daalt en een nieuw stuk materiaal schuift op.

Het platform stijgt en een verwarmde rol lamineert het materiaal op de stapel met een enkele heen-en-weergaande beweging, waardoor het aan de vorige laag wordt gehecht. Vervolgens meet een verticale encoder de hoogte van de stapel en geeft de nieuwe hoogte door aan slice. Deze sequentie gaat door totdat alle lagen zijn opgebouwd.

Het verwerken van het materiaal volgt nadat de materialen volledig zijn geformuleerd, wat inhoudt dat het gelamineerde deel van het LOM-blok wordt gescheiden. Na het scheiden kan het object naar wens worden geschuurd, gepolijst of geverfd.

Hoe kiest u het juiste 3D-printproces?

Bedrijven kunnen de juiste keuze maken 3D afdrukken methode alleen als ze rekening houden met enkele belangrijke factoren. Hier zijn drie belangrijke elementen om prioriteit aan te geven voordat u investeert in een specifieke technologie.

1. De productie- of procescapaciteit

Ten eerste, bij het selecteren van een 3D-printtechnologie, komt het neer op de praktische uitvoerbaarheid van de procedure om het product te maken. De fysieke kenmerken van het vervaardigde object kunnen gebruikers helpen de printmethodologie te verfijnen. Deze omvatten de gewenste dikte, nauwkeurigheid, grootte of ondersteuningsstructuur van het eindproduct.

Bijvoorbeeld, de minimale wanddikte bij SLA-printen is 0.6 mm, terwijl digitale lichtverwerking tot 0.2 mm aankan. Het resultaat van het geprinte object is het minst nauwkeurig bij fused deposition, terwijl SLA het meest nauwkeurig is en de hoogste resolutie heeft.

Hoewel SLS of SLA uitstekend geschikt zijn voor de meeste 3D-printbehoeften, kunnen complexere ontwerpen die een deskundige aanpak vereisen, worden gerealiseerd via FDM-, EBM- of LOM-printen.

2. Kenmerken of functionaliteit van de einddelen

Een andere manier om een ideaal 3D-printproces te kiezen, is door de functionaliteit van het eindproduct te overwegen. Dit houdt in dat er gekeken wordt naar de ongevoeligheid voor omgevingsomstandigheden, flexibiliteit, stijfheid en andere fysieke aspecten zoals chemische en hittebestendigheid, ecologische veiligheid en of het zelfs eetbaar is.

Blootstelling aan vocht of zonlicht kan de kwaliteit van producten beïnvloeden; daarom is hitte- en vochtbestendigheid niet gegarandeerd. op hars gebaseerd processen zoals SLA of DLP. Daarom kunnen gebruikers poederinfusie-gebaseerde methoden overwegen zoals EBM, SLM of LOM-printtechnologieën. Bovendien hebben items die met deze technologieën worden geprint de sterkste chemische eigenschappen.

Dit betekent dat SLA en DLP geschikt zijn voor het printen van materialen die niet worden blootgesteld aan agressieve externe elementen, terwijl selectieve lasersintermethoden met elektronische bundelsmelting het beste werken voor het printen van materialen van industriële kwaliteit.

3. Materiaal en afwerking

Tot slot moeten bedrijven benadrukken welk type materiaal ze zullen gebruiken om het object te produceren en welke afwerking ze van de print verwachten. De meest voorkomende materialen die worden gebruikt voor 3D-printen zijn: gloeidraad, poederen hars, waarbij deze materialen verder worden onderverdeeld in polymeren of kunststoffen, metalen, keramiek en composieten.

Kunststoffen worden ook gecategoriseerd in thermoplasten en thermoharders. SLS en FDM zijn het meest geschikt voor thermoplasten, terwijl de beste printtechnologie voor thermoharders stereolithografie en Digital Light Processing (DLP) is.

Metalen materialen hebben de sterkste kwaliteiten en zijn geschikt voor toepassingen in de lucht- en ruimtevaart, de automobielindustrie en de medische sector. Het type materiaal is ook van belang bij het maken van sterke onderdelen zoals deurscharnieren of andere metalen onderdelen voor lichte toepassingen. SLM-, LOM- en EBM-processen bieden printoplossingen voor dergelijke behoeften.

Ondertussen hebben deze verschillende printtechnologieën ook verschillende afwerkingen. Bijvoorbeeld, degenen die op zoek zijn naar een geplateerde of glanzende afwerking kunnen kiezen voor SLA en FDM technieken. SLA en DLP zullen een heldere afwerking uitvoeren. Een geverfde of matte afwerking is mogelijk bij gebruik van selectief laser sinteren.

Conclusie

Uiteindelijk zijn er verschillende 3D-printtechnologieën en de keuze van de juiste hangt af van de behoeften van de gebruiker. Andere factoren, zoals het materiaal en de bruikbaarheid, bepalen ook het type technologie dat moet worden gebruikt. Gebruikers die klaar zijn om aan een succesvolle 3D-printreis te beginnen, kunnen een reeks betrouwbare 3D-printers verkennen op Chovm.com.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu