Gieterij is een fundamentele industrie met een onvervangbare positie. Momenteel zijn er ongeveer 26,000 gietbedrijven in China en de jaarlijkse productie van gietstukken is goed voor ongeveer de helft van de totale wereldwijde productie. Van de vele gietmethoden is zandgieten de meest voorkomende productiemethode en de producten die via zandgieten worden geproduceerd, zijn goed voor meer dan 90% van de totale giethoeveelheid. Er zijn echter de volgende problemen met traditionele zandgietmethoden:

- De arbeidsintensiteit is hoog, de werkomstandigheden zijn zwaar en er is vaak sprake van een tekort aan arbeidskrachten, wervingsmoeilijkheden en problemen met het behoud van personeel.

- De kosten voor het maken van mallen zijn hoog en de productiecyclus is lang. Hierdoor is het lastig om aan de productievereisten van meerdere varianten en kleine partijen te voldoen.

- Bij de productie van mallen met complexe geometrische vormen zijn de dichtheid en nauwkeurigheid laag, wat de moeilijkheidsgraad van de verdere verwerking vergroot.

Additive manufacturing-technologie (3D-printen) doorbreekt de beperkingen van traditionele voorbereidingsprocessen met computerondersteund ontwerp om het 3D-model van een onderdeel te verdelen in meerdere 2D-secties met het discrete/stapelprincipe op basis van digitale modellen en de secties te stapelen tot 3D-solids door middel van stapelen. Momenteel is het gebruikelijk om deze technologie toe te passen op het gebied van zandgieten, wat precies voldoet aan de behoeften van de industrie:

- In plaats van handmatige handelingen worden alle gietprocessen in een relatief gesloten ruimte uitgevoerd. Tijdens het drukproces komt er geen stof vrij, wat de werkomgeving verbetert en zwaar fysiek werk vermindert.

- Door het weglaten van het maken van mallen worden niet alleen productiekosten bespaard, maar worden ook de snelheid en flexibiliteit van de productproefproductie verbeterd.

- Door de nauwkeurigheid van de productafmetingen te verbeteren, de controle over de grootte van zandvormen te vergroten, de afhankelijkheid van bedrijven van hightechpersoneel te verminderen en de productkwaliteit te verbeteren, wordt niet alleen het afvalpercentage als gevolg van problemen met de afmetingen in de toekomst verminderd, maar wordt ook de efficiëntie van de daaropvolgende verwerking van gietproducten verbeterd.

Met de voortdurende ontwikkeling in sectoren als luchtvaart, ruimtevaart, scheepsbouw en nieuwe energievoertuigen, die gericht zijn op hoge prestaties, betrouwbaarheid en lage kosten, worden steeds meer onderdelen en componenten gekenmerkt door een hoge sterkte, een laag gewicht en complexiteit. Dit bevordert de toepassing van additieve productietechnologie in veel sectoren.

Sharing Intelligent Equipment Co., Ltd., dat vertrouwt op de meer dan 50 jaar ervaring van de Sharing Group met gieten, begon zich in 3 te richten op industrieel toepassingsonderzoek van 2012D-gieten. Tot nu toe heeft het onafhankelijk meer dan tien 3D-gietzandmal-apparatuur ontwikkeld en vijf demonstratiefabrieken voor intelligente 3D-gieten opgericht in het hele land. In het afgelopen decennium van industriële productie hebben onze klanten diensten ontvangen in de militaire industrie, lucht- en ruimtevaart, motoren, robots, compressoren en andere gebieden.

Laten we nu eens kijken naar de typische toepassingsgevallen in de verschillende sectoren waarin het bedrijf actief is.

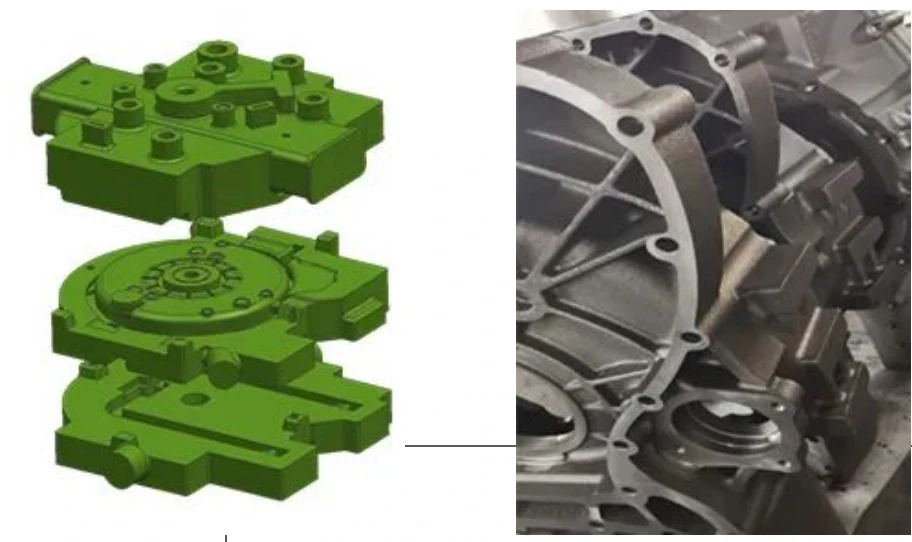

1. Vliegwielbehuizing van de motor

Productgewicht: 50-100 kg

Moeilijkheidsgraad van het product: De hoofdstructuur is een groot vlak met een dunne wand (7 mm) en is gedeeltelijk dik, waardoor er kans is op defecten zoals bellen en koude-isolatie.

Oplossing: Gebruik een schuin gietproces en een afzuiging op meerdere punten op een groot vlak om een goede vulling te garanderen.

Leveringscyclus 3D-printen: 15 dagen

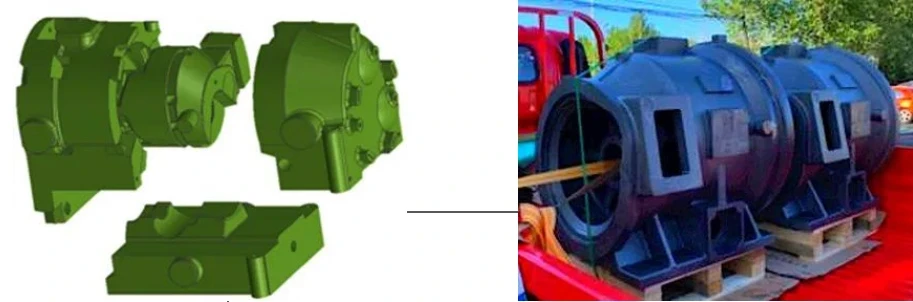

2. Behuizing van de schroefcompressor

Productgewicht: ongeveer 1 ton

Moeilijkheidsgraad van het product: De interne holtestructuur is complex, de lokale structuren zijn dik en gevoelig voor krimp en losraken, en er moeten veel boordelen worden verwerkt.

Oplossing: Isoleer dikke delen en gebruik effectieve koelmaatregelen; pas een specifiek smeltproces toe (CE4.4 ~ 4.5, △T≤3) om gelijktijdige stolling te bereiken.

Kosten mal: 700,000 yuan voor houten mallen

Openingscyclus van de mal: 50 dagen

Leveringscyclus 3D-printen: 25 dagen

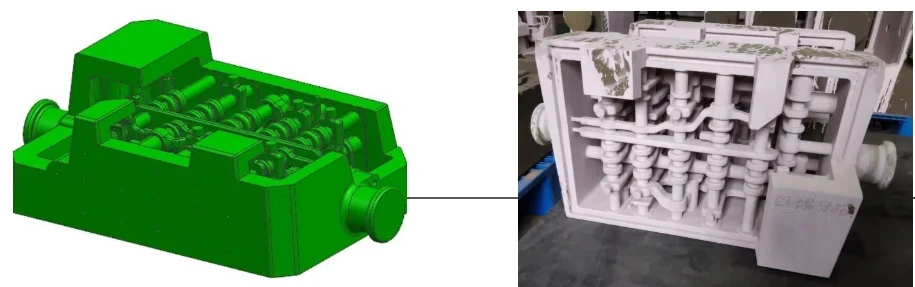

3. Meerwegklep

Productgewicht: 15-400 kg

Productmoeilijkheid: Hoge precisievereisten voor de afmetingen van het interne stromingskanaal en geen defecten zoals gordijnen; lichaamsbemonstering (bijna in het midden) voor metallografische tests, met een sferoïdisatiegraad van ≥ 90% en een grafietkogeltelling van ≥ 100

Oplossing: De kern van het stromingskanaal wordt tot een hele kern gemaakt, waardoor de maatnauwkeurigheid wordt gewaarborgd en defecten zoals kernmontagenaden worden vermeden. Ook worden langdurige inoculanten en gespecialiseerde sferoïdiserende middelen gebruikt om aan de metallografische vereisten te voldoen.

Kosten van de mal: 500,000 yuan voor metalen mallen

Openingscyclus van de mal: 90 dagen

Leveringscyclus 3D-printen: 15 dagen

4. Verbrandingsmotor

Productgewicht: 30-2000 kg

Moeilijkheidsgraad van het product: De productstructuur is bijzonder complex en elke vorm van lasreparatie is niet toegestaan. De kosten en moeilijkheidsgraad van het openen van de mal zijn hoog en de grootte van de zandkern is groot.

Oplossing: 3D-printvorm gebruiken voor algehele modellering, problemen oplossen zoals dubbellaagse buizen, body inner cavity cores en complexe inner cavity-structuren. De meest complexe producten hoeven alleen maar in vijf zandkernen te worden verdeeld.

Kostenbesparing: 20% -60% van de matrijskosten

Openingscyclus van de mal: 3-6 maanden

Leveringscyclus 3D-printen: levering van het eerste artikel binnen 25-30 dagen

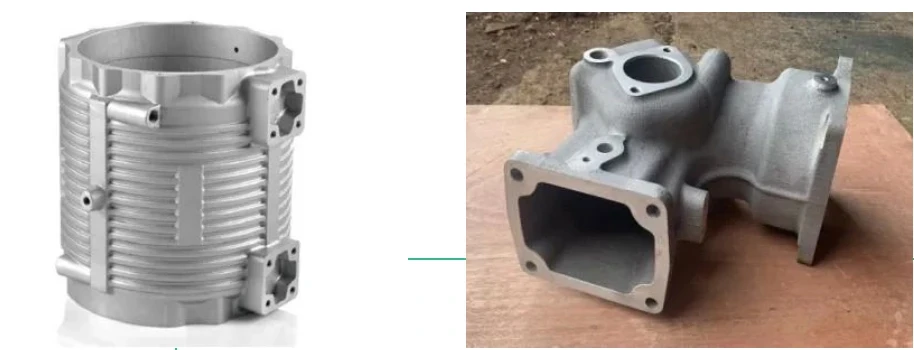

5. Gieten van aluminiumlegering

Productgewicht: 2-60 kg

Productmoeilijkheid: Hoge precisievereisten voor interne stromingskanaalafmetingen en geen defecten zoals draperieën; complexe structuur, moeilijke malvorming

Oplossing: vereenvoudig de complexiteit, verbind meerdere kernen tot één kern, verminder de kernmontage, zorg voor maatnauwkeurigheid en voorkom defecten zoals naden in de kernmontage.

Kostenbesparing: 20% -60% van de matrijskosten

Openingscyclus van de mal: 20-90 dagen

Leveringscyclus 3D-printen: levering binnen 15-25 dagen

De integratie van 3D-printtechnologie en traditionele industrieën is een onvermijdelijke trend geworden. Op het gebied van zandgieten heeft 3D-printtechnologie ook nieuwe wegen geopend voor de ontwikkeling en productie van snelle, groene, multifunctionele, grootschalige, complexe en veelgevraagde onderdelen. De deelbijeenkomst zal de oorspronkelijke intentie niet vergeten, zich blijven richten op het promoten van de industriële toepassing van gieterij-3D-printtechnologie en de transformatie en upgrading van de gieterij-industrie verbeteren.

Bron van ofweek.com