- Recente ontwikkelingen in natte chemie gerelateerd aan PERC en HJT kunnen ook worden toegepast voor verbetering van TOPCon

- BSG- en enkelzijdige emitterverwijderingstools vereisen TOPCon-specifieke wijzigingen tussen de natte banken

- De atmosferische droge etstechnologie van Nines Photovoltaics voldoet uitstekend aan de vereisten voor het verwijderen van wraparound van TOPCon-cellen

Terwijl de kern van TOPCon ligt in de afzetting van tunnelingoxide en de polysiliciumlaag, het produceren van deze cellen, vergelijkbaar met PERC, vereist verschillende verwerkingsstappen die het vermelden waard zijn, maar niet kritisch. Sommige van de processen die deel uitmaken van de PERC-processtroom worden aangepast of geoptimaliseerd, terwijl er ook geheel nieuwe stappen nodig zijn. Zoals bij elke andere celtechnologie begint TOPCon ook met oppervlaktevoorbereiding, waarvoor enige optimalisatie nodig is.

Natchemische behandeling: Hoewel niet per se alleen gericht op TOPCon, kunnen de belangrijkste ontwikkelingen die plaatsvinden op het gebied van natte banken zeker profiteren van de verbeteringen die zijn aangebracht voor andere celarchitecturen. Hoewel twee productietools moeten worden aangepast voor het TOPCon-proces – BSG en single-side emitter removal tools –, zijn verbeteringen met andere natchemische behandelingsstappen ook belangrijk in het grotere geheel. RENA heeft zijn gereedschapsplatforms verbeterd voor de batchgereedschappen die worden gebruikt voor het etsen en textureren van zaagschade. Tijdens een presentatie op de TaiyangNews High Efficiency Conference noemde Kuhnlein van RENA dat de meest recente ontwikkelingen die verband houden met deze batchgereedschappen de mogelijkheid zijn om grotere wafers te accommoderen en de dragers met een hoge laaddichtheid te verwerken. Met de verbeterde waferkwaliteit in het algemeen en ontwikkelingen op het gebied van additieven, is er potentieel om de stap voor het verwijderen van zaagschade volledig uit de PERC-sequentie te elimineren, wat ook TOPCon ten goede kan komen, aldus Kuehnlein.

Een andere PERC-ontwikkeling die TOPCon ook kan helpen, is een geoptimaliseerde piramidegrootte en reflectiviteit. De huidige stand van de techniek is een piramidegrootte van 1 tot 3 µm en 9.9 tot 10.1% reflectiviteit met monoTEXH2.3. Hoewel er benaderingen zijn die de piramidegrootte kunnen verkleinen van 0.5 tot 3 µm en de bijbehorende reflectiviteit van 8.9 tot 10%, wordt dit laatste alleen bereikt voor een beperkt aantal runs van ongeveer 20. RENA werkt aan een stabieler proces dat meer dan 200 runs kan duren, waarbij een piramidegrootteverdeling van 0.5 tot 2 µm wordt gerealiseerd en resulteert in een reflectiviteit van ongeveer 9.3%.

RENA heeft uit de ervaring met HJT geleerd dat reiniging na texturering de efficiëntie kan verbeteren – tot wel 0.05% met PERC -, wat ook kan worden geïmplementeerd in TOPCon-verwerking.

Om de wraparound te verwijderen, promoot RENA een inline etstoolplatform genaamd InPolySide. Tijdens de alkalische enkelzijdige etsstap om de poly te strippen, voorkomt de BSG aan de emitterzijde van de cel dat de emitter wordt geëtst en is het proces precies enkelzijdig, wat betekent dat de achterkant volledig onaangetast blijft. Na de stripstap wordt het glas geëtst.

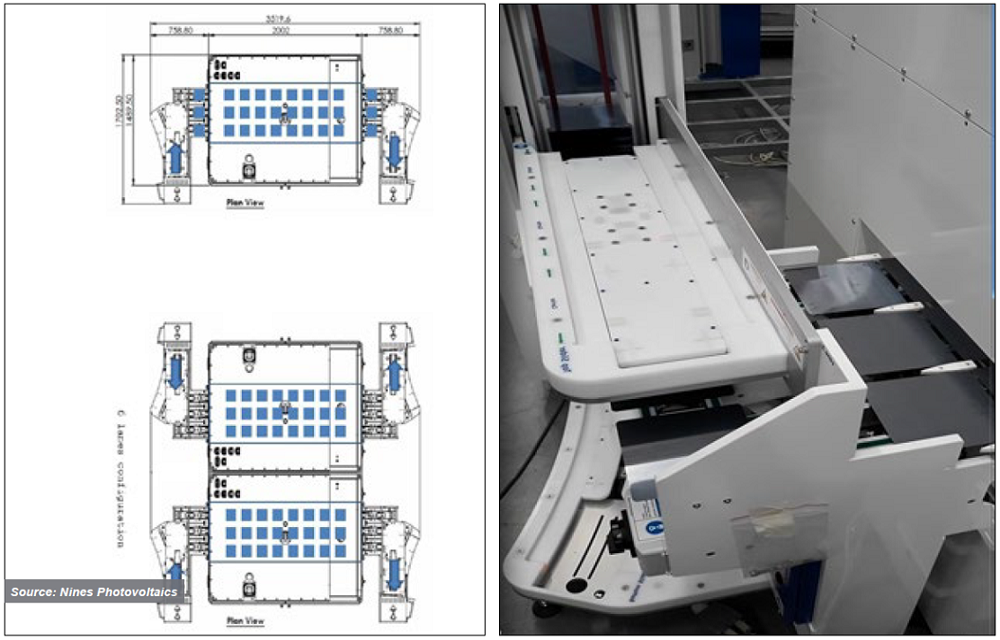

Atmosferisch droog etsen: Als alternatief voor de natchemische oplossingen om de wraparound te verwijderen, Negen fotovoltaïsche cellen gevestigd in Dublin, Ierland, promoot een innovatieve oplossing. Het bedrijf heeft een eigen proces ontwikkeld genaamd ADE, wat staat voor Atmospheric Dry Etching. Het bedrijf ontwikkelt het droog-ets-proces sinds 2010 als vervanging voor de doorgaans gebruikte nat-chemische processen die worden gebruikt bij de productie van PV-cellen. Wat deze technologie uniek maakt, is dat het droge texturering bij atmosferische druk tot stand brengt, waardoor vacuüm en plasma, die beide belangrijke ingrediënten en kostenfactoren zijn in typische droog-etstechnologieën, niet meer nodig zijn, benadrukt Laurent Clochard, CTO van Nines Photovoltaics.

De reactiezone van de reactor is van de rest geïsoleerd door middel van gasgordijnen. Het proces wordt op een inline manier uitgevoerd. De wafers worden in de machines gevoerd door middel van een verwarmde waferdrager. Een etsgas, dat fluor is (F2), wordt thermisch geactiveerd om de moleculen te dissociëren. Het etsmiddel wordt vervolgens via een speciaal ontworpen distributieapparaat naar de wafers gebracht om de vereiste etsdiepte, textuur en uniformiteit te creëren. Clochard verduidelijkt dat de technologie geen speciale nadelige impact heeft op het milieu. De gedachte aan fluor als etsgas doet op zichzelf al alarmbellen rinkelen over broeikasgassen. In tegenstelling tot de veelgebruikte SF6 met een hoog aardopwarmingspotentieel voor droog etsen, heeft het moleculaire fluor dat Nines gebruikt een nul aardopwarmingspotentieel.

De tool was, toen deze in 2017 werd geïntroduceerd, voornamelijk ontworpen voor texturering, om specifiek te zijn voor multikristallijn, waarbij de winst in reflectie-ADE veel hoger is dan wat kan worden bereikt met de modernste natchemische oplossingen. Echter, met de marktverschuiving naar monokristallijn, richtte Nines Photovoltaics zich ook op de mainstream PERC en andere geavanceerde technologieën. Terwijl de technologie nog steeds zijn voordelen in texturering behield, vond de ADE een nog aantrekkelijkere toepassing in TOPCon-celverwerking. Gezien de aard van het proces aan één kant, kan het effectief worden gebruikt voor het verwijderen van wraparound. "Wat is er nog meer?" zegt Clochard, "U kunt kiezen voor oppervlakte-etsen en/of randverwijdering, aangezien de technologie ook selectief is." Dat betekent dat het proces van Nines Photovoltaics niet alleen het etsen uitvoert zonder het onderliggende emitterprofiel te verstoren, maar het kan ook worden ontworpen om het polysilicium op waferranden te verwijderen, wat de grootste bijdrage levert aan de shunts en opbrengstverliezen. Het gereedschap is ook toepasbaar bij eenzijdige depositieprocessen.

Nines exploiteert momenteel een pilotlijn in zijn faciliteit in Dublin en is een partnerschap aangegaan met Fraunhofer ISE voor de ontwikkeling van celprocessen, terwijl het ook een systeem op R&D-schaal heeft geleverd. Het bedrijf is nu klaar met het platform op productieschaal, dat wordt aangeboden in 2 varianten: ADE-3000 en ADE-6000. De laatste verwerkt wafers tot een grootte van M4 in zes banen en M6 tot G12 in 4 banen. De tool heeft een nominale doorvoer van respectievelijk 12,000 en 8,000 wafers per uur in een footprint van 12 m2. Het aantal banen is precies de helft met ADE-3000, net als de doorvoer. Deze doorvoercijfers zijn echter voor het textureringsproces, wat betekent dat de gereedschapscapaciteit veel hoger zou zijn voor enkelzijdig etsen in TOPCon. "De hoeveelheid silicium die verwijderd moet worden is 10 keer minder dan wat je zou doen voor textureren", legt Clochard uit. Het bedrijf is ook bereid om een R&D-schaalsysteem te leveren met een enkel transportpad. Wat de kosten betreft, zegt Clochard dat de kosten aanzienlijk lager zijn dan bij natchemische processen en dat de voordelen duidelijker zijn bij productie op grotere schaal. Dit wordt mogelijk gemaakt door het feit dat het etsgas ter plaatse kan worden geproduceerd, aldus Clochard.

Bron van Taiyang-nieuws

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu