In 2025 heeft de kristallisatie-industrie innovaties gezien die de efficiëntie en ecologische duurzaamheid vergroten. Dit artikel biedt een diepgaande analyse van het selecteren van de juiste kristallisator, met inbegrip van typen, technische specificaties, prestatiemetingen en veiligheidsnormen. Het is een waardevolle bron voor professionele kopers die weloverwogen aankoopbeslissingen willen nemen.

Inhoudsopgave:

– Marktoverzicht van kristallisatoren

– Belangrijke factoren bij het selecteren van een kristallisator

– Toepassingen van kristallisatoren

– Technologische vooruitgang in kristallisatoren

– Diverse kristallisatormodellen en -maten

- Laatste gedachten

Marktoverzicht van kristallisatoren

De wereldwijde markt voor industriële kristallisatoren was in 3.58 ongeveer $ 2023 miljard waard en zal naar verwachting in 6.11 $ 2032 miljard bedragen, wat neerkomt op een samengestelde jaarlijkse groei (CAGR) van 6.40% van 2024 tot 2032. Kristallisatoren zijn essentieel in sectoren zoals chemie, farmaceutica en voedingsmiddelen en dranken, waar ze helpen bij de zuivering en productie van vaste materialen door middel van gecontroleerde kristallisatie. Belangrijke marktsegmenten zijn verdampings-, koel- en vacuümkristallisatoren, elk geschikt voor specifieke toepassingen.

Noord-Amerika, Europa en Azië-Pacific zijn koplopers in deze markt vanwege hun sterke industriële infrastructuur en investeringen in technologische vooruitgang. De vraag naar gezuiverde chemicaliën en farmaceutische producten, samen met innovaties in kristallisatietechnologieën die de efficiëntie verhogen en de impact op het milieu minimaliseren, stimuleren de marktgroei. Daarnaast ondersteunt de behoefte aan afvalwaterbehandeling, met name in regio's met strenge milieuregels, de markt.

Gedetailleerde marktanalyse

De markt voor industriële kristallisatoren is dynamisch en wordt beïnvloed door verschillende factoren. Zuiverheid en schaal van kristallisatieprocessen zijn primaire benchmarks. Veelvoorkomende kristallisatortypen zijn onder andere geforceerde circulatie, draft tube baffle (DTB) en vacuümkristallisatoren, die elk specifieke industriële behoeften dienen. DTB-kristallisatoren hebben het grootste marktaandeel vanwege hun veelzijdigheid en efficiëntie, waardoor ze populair zijn in de chemische en farmaceutische sector.

Economische factoren hebben een aanzienlijke impact op de marktdynamiek. Hoge productie- en operationele kosten kunnen de productpenetratie belemmeren. De invoering van efficiënte en duurzame kristallisatiemethoden stimuleert echter innovatie. Bedrijven integreren automatiserings- en controlesystemen om de prestaties te verbeteren en te voldoen aan milieuvoorschriften. Met name continue kristallisatieprocessen bieden een hogere doorvoer en consistente productkwaliteit, waardoor ze de voorkeur hebben voor grootschalige productie.

Consumentengedrag verschuift richting ecologische duurzaamheid en operationele efficiëntie. Deze trend is duidelijk zichtbaar in de adoptie van Zero Liquid Discharge (ZLD)-systemen in industrieën zoals textiel en farmaceutica, waar kristallisatoren helpen bij het terugwinnen en recyclen van water en chemicaliën. De voedings- en drankenindustrie vertrouwt ook op kristallisatoren voor processen zoals suikerraffinage en zoutproductie. Bedrijven zoals Raízen in Brazilië en Fonterra in Nieuw-Zeeland zijn voorbeelden van het gebruik van kristallisatoren om een hoge zuiverheid en kwaliteit te bereiken.

Regionale inzichten en concurrentielandschap

Noord-Amerika domineert de markt voor industriële kristallisatoren, met de Verenigde Staten en Canada voorop vanwege hun sterke industriële basis en technologische mogelijkheden. Strikte regelgevingsnormen en aanzienlijke R&D-investeringen stimuleren het gebruik van geavanceerde kristallisatietechnologieën. De regio Azië-Pacific is de snelstgroeiende markt, aangewakkerd door snelle industrialisatie in China, India en Zuidoost-Azië. Overheidssteun voor productie en toenemende verstedelijking stimuleren de vraag naar efficiënte kristallisatietechnologieën verder.

Het competitieve landschap omvat belangrijke spelers zoals GEA Group, Sulzer Ltd. en Sumitomo Heavy Industries, die aanzienlijke marktaandelen hebben dankzij hun R&D-inspanningen en strategische partnerschappen. Concurrerende factoren zijn onder meer prijzen, productkwaliteit en technologische innovatie. Naarmate de markt groeit, zal de concurrentie-intensiteit toenemen, waarbij bedrijven zich richten op nieuwe innovaties en strategische groeitactieken om een voorsprong te krijgen.

Belangrijke factoren bij het selecteren van een kristallisator

Soorten kristallisatoren

Het selecteren van een kristallisator begint met het begrijpen van de beschikbare typen en hun specifieke toepassingen. Er zijn drie primaire typen: concentratie, koeling en reactie of evenwichtsverplaatsing. Concentratiekristallisators verwerken afvalwater en produceren vaste kristallen en schoon water. Koelkristallisators, die vaak onder vacuüm werken of een warmtewisselaar gebruiken, zijn voor stoffen die koeling nodig hebben om te kristalliseren. Reactie- of evenwichtsverplaatsingskristallisators worden gebruikt wanneer kristallisatie het gevolg is van een chemische reactie of een verschuiving in evenwicht.

Kies het type kristallisator op basis van het materiaal dat wordt verwerkt, de vereiste zuiverheid van het eindproduct en de operationele omstandigheden. Een verticale continue koelkristallisator (VCCC) is bijvoorbeeld ideaal voor zeer viskeuze, langzaam kristalliserende stoffen, terwijl een zoutkristallisator is afgestemd op zout afvalwater.

Technische specificaties

De technische specificaties van een kristallisator moeten overeenkomen met de toepassingsvereisten. Belangrijke specificaties zijn onder meer capaciteit, materiaalcompatibiliteit en operationele efficiëntie. Een harskristallisator is bijvoorbeeld ontworpen voor het kristalliseren van vlokken of amorfe harskorrels, waarbij specifieke materiaalcompatibiliteit en operationele parameters nodig zijn.

Het ontwerp moet ook rekening houden met de fysieke en chemische eigenschappen van het toevoermateriaal. Factoren zoals viscositeit, kristallisatiesnelheid en thermische gevoeligheid beïnvloeden de keuze van de apparatuur. Efficiëntie in energieverbruik, doorvoer en herstelsnelheid zijn cruciaal bij het selecteren van een kristallisator.

Prestaties en functionaliteit

De prestaties en functionaliteit van een kristallisator worden bepaald door het vermogen om consistent kristallen met een hoge zuiverheid te produceren en tegelijkertijd het energieverbruik en de operationele kosten te minimaliseren. Belangrijke prestatie-indicatoren omvatten kristallisatiesnelheid, productopbrengst en zuiverheidsniveaus.

Een pekelconcentrator, die vaak wordt gebruikt met kristallisatoren, kan bijvoorbeeld 95% tot 99% van het afvalwater terugwinnen, waardoor het zeer efficiënt is voor industrieën die streven naar nul vloeistoflozing (ZLD). De mogelijkheid om te integreren met andere technologieën, zoals verdampers, verbetert de functionaliteit en efficiëntie.

Materiaal en bouwkwaliteit

Het materiaal en de bouwkwaliteit hebben een grote invloed op de duurzaamheid, onderhoudsbehoeften en levensduur van een kristallisator. Kristallisators worden doorgaans gemaakt van materialen die bestand zijn tegen de corrosieve aard van verwerkte stoffen. Veelvoorkomende materialen zijn roestvrij staal en speciale legeringen die bestand zijn tegen corrosie en slijtage.

Hoogwaardige constructie zorgt voor continue werking onder zware omstandigheden, waardoor de noodzaak voor frequente reparaties en vervangingen afneemt. Deze betrouwbaarheid is cruciaal voor industrieën met hoge productie-eisen en strenge kwaliteitsnormen.

Veiligheidsnormen en certificeringen

Naleving van veiligheidsnormen en certificeringen is essentieel bij het selecteren van een kristallisator. Door ervoor te zorgen dat de apparatuur voldoet aan branchespecifieke veiligheidsvoorschriften, worden werknemers beschermd en blijft de operationele integriteit behouden. Certificeringen zoals ISO en CE-markering geven aan dat er strenge tests zijn uitgevoerd en dat er wordt voldaan aan internationale veiligheids- en prestatienormen.

Veiligheidsvoorzieningen zoals automatische uitschakelmechanismen, overdrukventielen en robuuste controlesystemen voorkomen ongelukken en zorgen voor een veilige werking. Naleving van milieuvoorschriften zorgt ervoor dat de kristallisator binnen de toegestane emissielimieten werkt, wat bijdraagt aan duurzame industriële praktijken.

Toepassingen van kristallisatoren

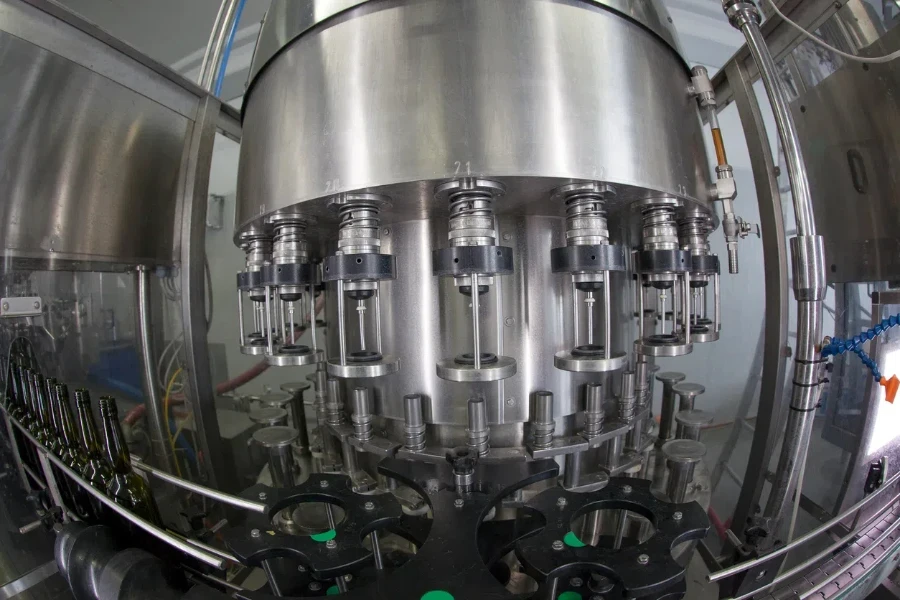

Kristallisatoren worden gebruikt in verschillende industrieën, waaronder productie, chemische verwerking, mijnbouw, petrochemische raffinage en elektronica. In de productie winnen ze waardevolle zouten uit afvalwater, optimaliseren ze het gebruik van hulpbronnen en voldoen ze aan ZLD-vereisten.

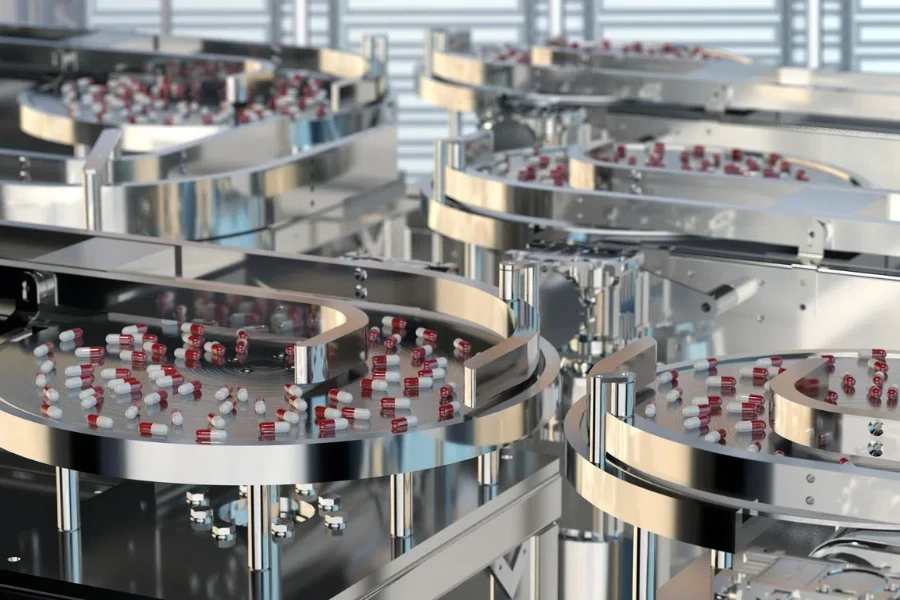

Bij chemische verwerking produceren kristallisatoren chemicaliën en tussenproducten met een hoge zuiverheidsgraad die essentieel zijn voor farmaceutische producten en speciale chemicaliën. De mijnbouwsector gebruikt kristallisatoren om mineralen uit ertsslurry te extraheren en te zuiveren, waardoor de efficiëntie van de winning van mineralen wordt verbeterd.

Petrochemische raffinaderijen gebruiken kristallisatoren om koolwaterstoffen te scheiden en te zuiveren, waardoor de kwaliteit van brandstof en petrochemische producten wordt verbeterd. In de elektronica zijn kristallisatoren cruciaal voor het fabriceren van componenten met een hoge zuiverheidsgraad die nodig zijn voor geavanceerde elektronische apparaten.

Technologische vooruitgang in kristallisatoren

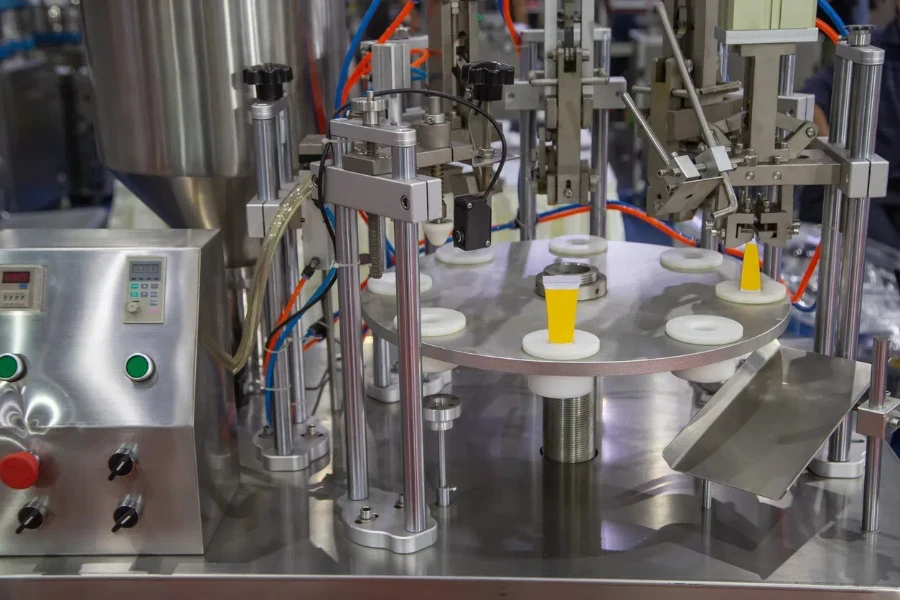

Vooruitgang in kristallisatietechnologie verbetert de efficiëntie, automatisering en schaalbaarheid. Moderne kristallisatoren beschikken over geavanceerde controlesystemen voor nauwkeurige bewaking en aanpassing van operationele parameters, wat zorgt voor optimale prestaties.

Innovaties zoals continue kristallisatieprocessen produceren uniforme kristallen met consistente kwaliteit, waardoor de batchvariabiliteit wordt verminderd. Integratie van digitale sensoren en IoT-technologieën maakt realtime gegevensverzameling en -analyse mogelijk, wat voorspellend onderhoud mogelijk maakt en downtime vermindert.

Energiezuinige ontwerpen, zoals warmteterugwinningssystemen, worden steeds gebruikelijker, waardoor het totale energieverbruik afneemt. Deze ontwikkelingen maken kristallisatoren beter aanpasbaar aan veranderende industriële behoeften, wat duurzame en kosteneffectieve operaties bevordert.

Verschillende kristallisatormodellen en -maten

Kristallisatoren zijn er in verschillende maten en modellen om aan verschillende industriële behoeften te voldoen. Van kleinschalige laboratoriumkristallisatoren voor onderzoek en ontwikkeling tot grootschalige industriële kristallisatoren voor massaproductie, er is een geschikte optie voor elke toepassing.

Laboratoriumkristallisatoren stellen onderzoekers in staat om kristallisatieprocessen te bestuderen en parameters op kleine schaal te optimaliseren. Pilot-schaal kristallisatoren overbruggen de kloof tussen laboratoriumexperimenten en grootschalige productie, waardoor tests van bijna industriële omstandigheden mogelijk worden.

Industriële kristallisatoren zijn ontworpen voor operaties met een hoge capaciteit, waarbij grote hoeveelheden materiaal efficiënt worden verwerkt. Deze modellen hebben vaak modulaire ontwerpen voor eenvoudige schaalbaarheid en integratie met bestaande productielijnen, wat flexibiliteit biedt voor groeiende industriële behoeften.

Conclusie

Het selecteren van de juiste kristallisator omvat het evalueren van factoren zoals het type kristallisator, technische specificaties, prestaties, materiaalkwaliteit en veiligheidsnormen. Het begrijpen van de specifieke toepassingsvereisten en het bijhouden van technologische vooruitgang kan de efficiëntie van kristallisatieprocessen aanzienlijk verbeteren.

Door rekening te houden met deze kritische aspecten en de nieuwste innovaties te benutten, kunnen industrieën hun kristallisatieprocessen optimaliseren, een hogere productkwaliteit bereiken en bijdragen aan duurzame industriële praktijken.

Afrikaans

Afrikaans አማርኛ

አማርኛ العربية

العربية বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu