Rynek przekładni ślimakowych dynamicznie ewoluuje, wraz z ostatnimi postępami w materiałach i technologiach cyfrowych. Ten artykuł zagłębia się w krytyczne aspekty wyboru przekładni ślimakowych, oferując cenne informacje dla profesjonalnych nabywców, aby mogli podejmować świadome decyzje. Rozumiejąc kluczowe czynniki, takie jak wybór materiałów, geometria projektu i wydajność, nabywcy mogą mieć pewność, że zaopatrują się w wysokiej jakości, niezawodne produkty.

Spis treści:

– Przegląd rynku przekładni ślimakowych

– Głęboka analiza rynku przekładni ślimakowych

– Kluczowe czynniki przy wyborze przekładni ślimakowych

– Zaawansowane zastosowania i innowacje w przekładniach ślimakowych

- Końcowe przemyślenia

Przegląd rynku przekładni ślimakowych

Globalny rynek przekładni ślimakowych ma doświadczyć znacznego wzrostu w nadchodzących latach. Rynek produkcji przekładni, który obejmuje przekładnie ślimakowe, osiągnął około 80 miliardów dolarów w 2023 roku. Prognozy przewidują, że rynek ten wzrośnie do 131.4 miliarda dolarów do 2032 roku, ze średnioroczną stopą wzrostu (CAGR) wynoszącą 5.7% od 2023 do 2032 roku. Wzrost ten jest napędzany rosnącym popytem na przekładnie o wysokiej wydajności w różnych branżach, w tym motoryzacyjnej, automatyki przemysłowej i energii odnawialnej.

Przekładnie ślimakowe są cenione za wysokie przełożenia i mnożenie momentu obrotowego w kompaktowej formie. Są szeroko stosowane w zastosowaniach wymagających znacznej redukcji prędkości i wysokiego momentu obrotowego, takich jak systemy przenośników, windy i ciężki sprzęt. Region Azji i Pacyfiku jest liderem na rynku produkcji przekładni ze względu na silną bazę przemysłową i szybkie wdrażanie technologii automatyzacji. Ameryka Północna i Europa również mają znaczące udziały w rynku, napędzane postępem w procesach produkcyjnych i skupieniem się na efektywności energetycznej.

Głęboka analiza rynku przekładni ślimakowych

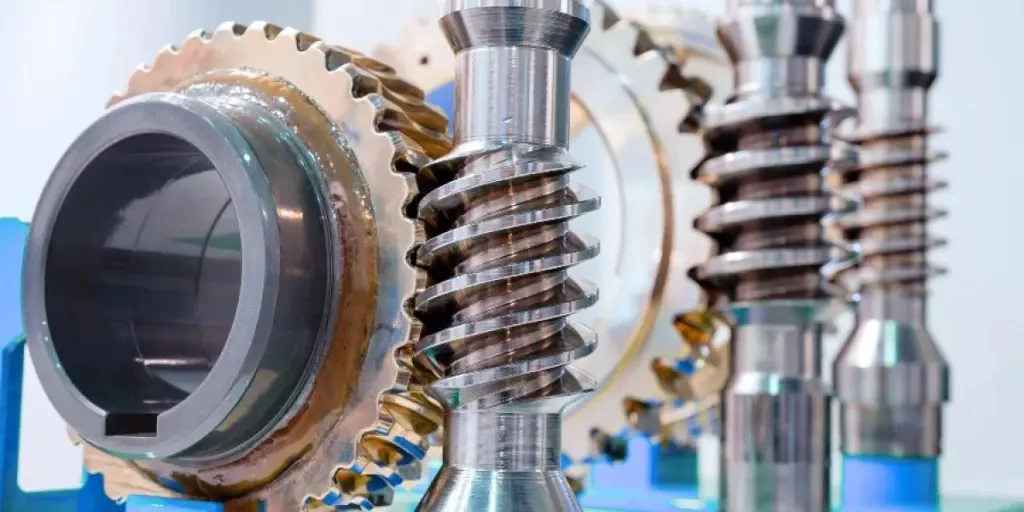

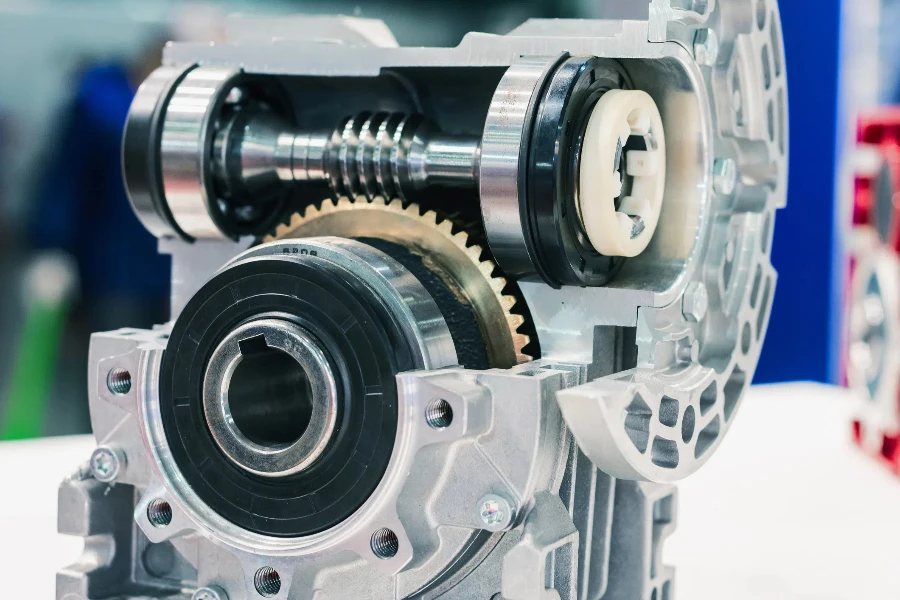

Przekładnie ślimakowe są kluczowymi elementami różnych układów mechanicznych, znanymi z osiągania wysokiego momentu obrotowego i znacznej redukcji prędkości. Przekładnie te składają się ze ślimaka (elementu przypominającego śrubę) i koła ślimakowego (koła zębatego zazębionego ze ślimakiem), umożliwiając płynną i cichą pracę. Rynek przekładni ślimakowych jest napędzany ich szerokim zastosowaniem w takich branżach jak motoryzacja, maszyny przemysłowe i energia odnawialna.

Kluczowe wskaźniki wydajności

Przekładnie ślimakowe są wydajne i niezawodne w przenoszeniu mocy i momentu obrotowego. Kluczowe parametry wydajności obejmują wysoką nośność, precyzyjną kontrolę prędkości i minimalny luz. Przekładnie te są zaprojektowane do pracy pod dużym obciążeniem, co czyni je odpowiednimi do zastosowań takich jak przeładunek materiałów, windy i maszyny ciężkie. Ponadto funkcja samoblokowania przekładni ślimakowych zwiększa bezpieczeństwo w zastosowaniach, w których należy zapobiegać ruchowi wstecznemu.

Dynamika udziałów rynkowych i zmiany w zachowaniach konsumentów

Przemysł motoryzacyjny ma znaczący udział w rynku przekładni ślimakowych, napędzany rosnącą produkcją pojazdów i popytem na wydajne przenoszenie mocy. Automatyzacja przemysłowa i robotyka również przyczyniają się do wzrostu rynku, ponieważ przekładnie ślimakowe są niezbędne do precyzyjnej kontroli ruchu w zautomatyzowanych systemach. Konsumenci przechodzą na energooszczędne i trwałe produkty, co skłania producentów do opracowywania wysokowydajnych przekładni ślimakowych z zaawansowanymi materiałami i powłokami.

Najnowsze innowacje i digitalizacja

Ostatnie innowacje w technologii przekładni ślimakowych obejmują wykorzystanie zaawansowanych materiałów, takich jak stale stopowe i kompozyty, które zwiększają wytrzymałość i trwałość przekładni. Integracja technologii cyfrowych, takich jak konserwacja predykcyjna i systemy monitorowania z obsługą IoT, rewolucjonizuje rynek przekładni ślimakowych. Te postępy umożliwiają monitorowanie wydajności przekładni w czasie rzeczywistym, co zmniejsza przestoje i koszty konserwacji.

Etapy cyklu życia produktu i preferencje kanałów dystrybucji

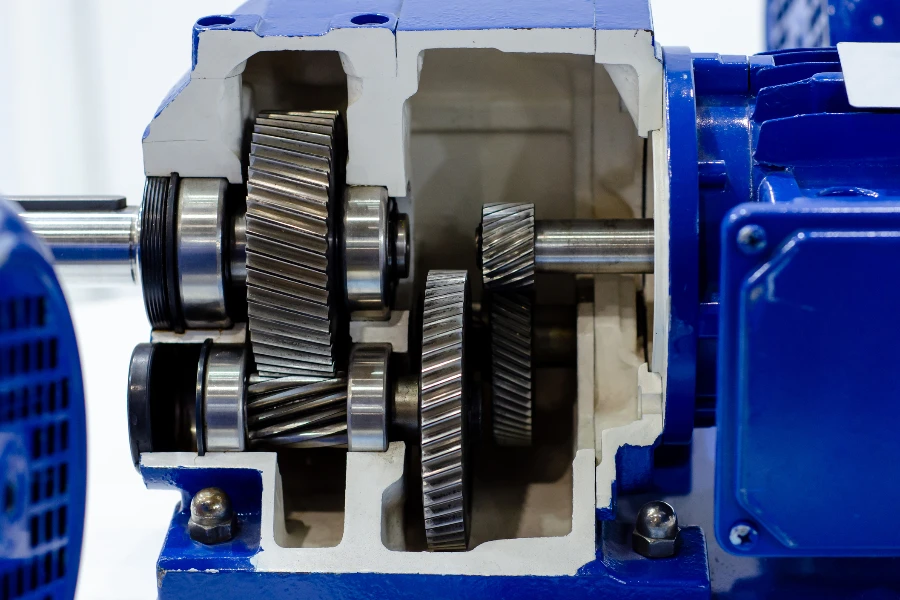

Przekładnie ślimakowe zazwyczaj przechodzą przez kilka etapów cyklu życia produktu: projektowanie, produkcja, testowanie i wdrażanie. Faza projektowania obejmuje określenie wymiarów przekładni, profili zębów i dobór materiałów w celu spełnienia wymagań aplikacji. Podczas produkcji procesy takie jak frezowanie, kształtowanie i szlifowanie zapewniają pożądaną dokładność i wykończenie przekładni. Rygorystyczne testowanie zapewnia, że przekładnie spełniają standardy wydajności przed wdrożeniem.

Kanały dystrybucji przekładni ślimakowych obejmują sprzedaż bezpośrednią do producentów OEM (producentów oryginalnego sprzętu), dystrybutorów i platform internetowych. Producenci OEM preferują sprzedaż bezpośrednią w przypadku niestandardowych rozwiązań przekładniowych, podczas gdy dystrybutorzy oferują szeroki zakres standardowych przekładni dla różnych branż. Rozwój platform e-commerce ułatwił również łatwe nabywanie przekładni ślimakowych, zaspokajając rosnący popyt ze strony małych i średnich przedsiębiorstw.

Problemy klientów i strategie pozycjonowania marki

Jednym z głównych problemów klientów na rynku przekładni ślimakowych jest potrzeba wysokiej precyzji i niezawodności w wymagających zastosowaniach. Producenci radzą sobie z tym, inwestując w zaawansowane technologie produkcyjne i rygorystyczne procesy kontroli jakości. Ponadto wysoki początkowy koszt przekładni ślimakowych może być problemem. Firmy oferują opłacalne rozwiązania i podkreślają długoterminowe korzyści wynikające ze stosowania wysokiej jakości przekładni ślimakowych, takie jak zmniejszona konserwacja i wydłużona żywotność.

Strategie pozycjonowania marki koncentrują się na podkreślaniu wiedzy technicznej, innowacji i niezawodności produktu. Wiodące firmy wyróżniają się, oferując dostosowane rozwiązania, kompleksowe usługi posprzedażowe i solidne wsparcie techniczne. Wykorzystując swoją wiedzę specjalistyczną i reputację, marki te budują zaufanie i lojalność wśród swoich klientów.

Nisze rynkowe i strategie różnicowania

Niszowe rynki dla przekładni ślimakowych obejmują przemysł lotniczy, obronny i sprzęt medyczny, gdzie wysoka precyzja i niezawodność są kluczowe. Na tych rynkach producenci oferują specjalistyczne rozwiązania przekładniowe dostosowane do unikalnych wymagań aplikacji. Na przykład w sektorze medycznym przekładnie ślimakowe są stosowane w robotach chirurgicznych i urządzeniach do obrazowania, gdzie precyzyjna kontrola ruchu jest kluczowa.

Strategie różnicowania obejmują ciągłą innowację i przyjmowanie najnowocześniejszych technologii. Firmy inwestują w badania i rozwój, aby tworzyć zaawansowane projekty przekładni, ulepszać właściwości materiałów i udoskonalać procesy produkcyjne. Pozostając na czele technologii, producenci mogą oferować lepsze produkty, które spełniają zmieniające się potrzeby ich klientów.

Kluczowe czynniki przy wyborze przekładni ślimakowych

Wybór materiałów

Wybór odpowiedniego materiału na przekładnie ślimakowe jest kluczowy dla zapewnienia trwałości, wydajności i wydajności. Typowe materiały obejmują żeliwo, stal stopową i brąz.

Żeliwo jest preferowane ze względu na swoją trwałość i opłacalność. Zapewnia doskonałą odporność na zużycie i jest łatwe w produkcji. Może jednak nie nadawać się do zastosowań o dużym obciążeniu ze względu na swoją kruchość.

Stal stopowa zapewnia doskonałą trwałość i odporność na korozję. Jest idealna do zastosowań o wysokim naprężeniu, ponieważ może wytrzymać znaczne obciążenia bez odkształcania się. Dodanie minerałów do stali stopowej może dodatkowo zwiększyć jej twardość i odporność na zużycie.

Brąz jest popularny w zastosowaniach wymagających wysokiej odporności na zużycie i tarcie. Zapewnia również dobrą odporność na korozję, dzięki czemu nadaje się do trudnych warunków. Jednak koła ślimakowe z brązu są zazwyczaj droższe niż te wykonane z żeliwa lub stali stopowej.

Projektowanie i geometria przekładni

Konstrukcja i geometria przekładni ślimakowych znacząco wpływają na ich wydajność. Kluczowe parametry obejmują podziałkę średnicową (DP), podziałkę kołową (CP), moduł (M), kąt nacisku i kąt natarcia.

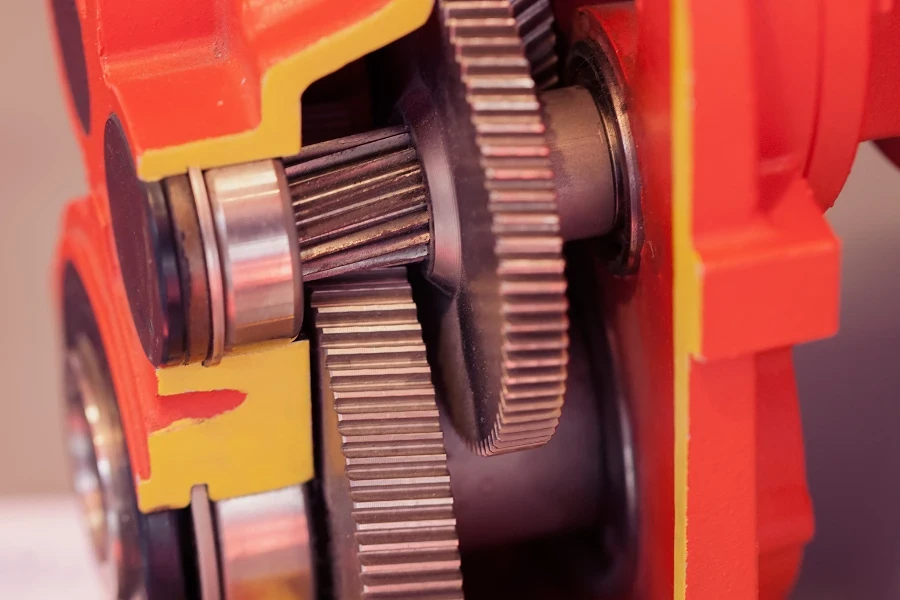

Podziałka średnicowa (DP) to stosunek liczby zębów do średnicy podziałowej koła zębatego. Wyższy DP oznacza drobniejsze odstępy między zębami, co ma wpływ na nośność i precyzję koła zębatego.

Podziałka kołowa (CP) to bezpośredni pomiar odległości od środka jednego zęba do środka sąsiedniego zęba. W przekładniach ślimakowych jest to określane jako podziałka osiowa i ma kluczowe znaczenie dla prawidłowego zazębienia.

Moduł (M) to standardowy pomiar koła zębatego wskazujący rozmiar i liczbę zębów. Zapewnia on zgodność między kołami zębatymi w systemach metrycznych.

Kąt nacisku to kąt działania napędu zęba, wpływający na rozkład obciążenia i wydajność. Typowe kąty nacisku to 14.5° lub 20°, przy czym większe kąty zapewniają lepszą nośność.

Kąt natarcia, znany również jako kąt linii śrubowej, to kąt, pod którym zęby koła zębatego są wyrównane względem osi. Kąt ten określa wzór styku między ślimakiem a kołem ślimakowym, wpływając na wydajność i generowanie ciepła.

Wydajność i tarcie

Wydajność przekładni ślimakowych jest określana przez kąt natarcia i liczbę gwintów stykających się z przekładnią ślimakową. Większy kąt natarcia zmniejsza straty tarcia i wytwarzanie ciepła, poprawiając wydajność. Z kolei mniejszy kąt natarcia zwiększa moment obrotowy, ale może powodować większe tarcie i ciepło.

Tarcie jest istotnym problemem w zestawach przekładni ślimakowych, co prowadzi do zwiększonego zużycia i skróconej żywotności. Prawidłowe smarowanie jest niezbędne do zminimalizowania tarcia i zapewnienia płynnej pracy. Wybór właściwego środka smarnego i utrzymanie odpowiedniego harmonogramu smarowania może zwiększyć wydajność i trwałość.

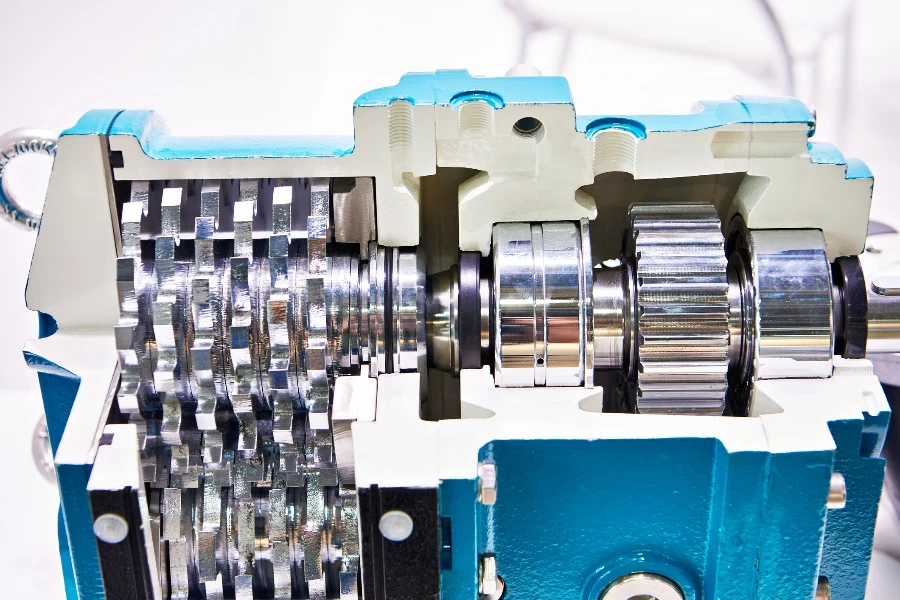

Zęby szlifowane mogą pomóc zmniejszyć tarcie i hałas, przyczyniając się do cichszej i bardziej wydajnej pracy. Precyzja w produkcji tych zębów zapewnia lepsze zazębianie i rozkład obciążenia, co dodatkowo zwiększa wydajność.

Nośność i moment obrotowy

Przekładnie ślimakowe są znane ze swoich możliwości mnożenia momentu obrotowego i redukcji przełożeń. Wybierając przekładnię ślimakową, należy wziąć pod uwagę wymagania dotyczące nośności i momentu obrotowego danego zastosowania.

Zastosowania o wysokim momencie obrotowym korzystają z przekładni ślimakowych ze względu na ich zdolność do zapewnienia znacznej redukcji przełożeń w kompaktowej formie. Materiał, konstrukcja i smarowanie przyczyniają się do obsługi dużych obciążeń bez nadmiernego zużycia lub awarii.

Weź pod uwagę bezwładność przekładni podczas przyspieszania i zwalniania. Cięższe przekładnie mogą zapewniać lepszą stabilność i obsługę ładunku, ale mogą być trudniejsze do zatrzymania lub cofnięcia. Zrównoważenie ciężaru przekładni z wymaganiami wydajnościowymi jest kluczowe dla optymalnej pracy.

Hałas i wibracje

Hałas i wibracje są krytyczne w wielu zastosowaniach komercyjnych i przemysłowych. Przekładnie ślimakowe są ogólnie cichsze niż inne typy przekładni ze względu na ich ciągłe zazębianie. Jednak poziom hałasu może się różnić w zależności od materiału, konstrukcji i smarowania.

Aby zminimalizować hałas, wybierz koła zębate z precyzyjnie szlifowanymi zębami i zapewnij odpowiednie smarowanie. Wysokiej jakości smary mogą zmniejszyć tarcie i hałas, przyczyniając się do płynniejszej pracy.

Wibracje mogą mieć wpływ na wydajność i żywotność. Duże obciążenia maszyny lub luz mogą powodować niewspółosiowość, co prowadzi do zwiększonego zużycia i potencjalnej awarii przekładni. Zapewnienie prawidłowego montażu i wyrównania oraz stosowanie materiałów odpornych na wibracje może pomóc złagodzić te problemy.

Zaawansowane zastosowania i innowacje w przekładniach ślimakowych

Postęp technologiczny

Branża przekładni ślimakowych odnotowała znaczący postęp technologiczny, co doprowadziło do poprawy wydajności i efektywności. Nowoczesne techniki produkcyjne, takie jak obróbka CNC i precyzyjne szlifowanie, umożliwiają produkcję kół zębatych o większej dokładności i mniejszych tolerancjach.

Innowacje w nauce o materiałach doprowadziły do powstania mocniejszych i trwalszych przekładni. Zaawansowane stopy i materiały kompozytowe oferują doskonałą odporność na zużycie i nośność, dzięki czemu nadają się do wymagających zastosowań.

Integracja inteligentnych technologii, takich jak monitorowanie stanu i konserwacja predykcyjna, umożliwia monitorowanie wydajności przekładni w czasie rzeczywistym. Technologie te mogą wykrywać potencjalne problemy, zanim doprowadzą do awarii, zmniejszając przestoje i koszty konserwacji.

Efektywność energetyczna i zrównoważony rozwój

Wydajność energetyczna jest coraz większym problemem w przemyśle maszynowym, a przekładnie ślimakowe nie są wyjątkiem. Producenci skupiają się na zmniejszaniu tarcia i ulepszaniu smarowania, aby zwiększyć wydajność i zmniejszyć zużycie energii.

Wysokowydajne środki smarne i powłoki mogą znacznie zmniejszyć straty tarcia, obniżając zużycie energii i wydłużając żywotność przekładni. Przyjazne dla środowiska środki smarne i materiały wspierają wysiłki na rzecz zrównoważonego rozwoju w branży.

Recykling i regeneracja przekładni ślimakowych zyskują również popularność jako zrównoważone praktyki. Odnawiając używane przekładnie, producenci mogą zmniejszyć ilość odpadów i zminimalizować wpływ na środowisko.

Zastosowania specyficzne dla branży

Przekładnie ślimakowe są stosowane w różnych branżach, z których każda ma specyficzne wymagania i wyzwania. W przemyśle motoryzacyjnym przekładnie ślimakowe są powszechne w układach kierowniczych i szybach elektrycznych ze względu na ich kompaktowe rozmiary i wysoki moment obrotowy.

W przemyśle lotniczym przekładnie ślimakowe są stosowane w systemach sterowania, gdzie precyzja i niezawodność są kluczowe. Zaawansowane materiały i powłoki zapewniają, że przekładnie te wytrzymują trudne warunki pracy.

W sektorze przemysłowym przekładnie ślimakowe są stosowane w przenośnikach, windach i ciężkich maszynach, gdzie ich zdolność do obsługi dużych obciążeń i zapewniania znacznej redukcji przekładni jest niezbędna. Niestandardowe rozwiązania przekładniowe dostosowane do konkretnych zastosowań przemysłowych napędzają innowacje w tej dziedzinie.

Uwagi końcowe

Podsumowując, wybór przekładni ślimakowych obejmuje ocenę różnych czynników, w tym wyboru materiału, konstrukcji i geometrii, wydajności, nośności, hałasu i wibracji. Postęp technologiczny i wysiłki na rzecz zrównoważonego rozwoju napędzają poprawę wydajności i efektywności przekładni, podczas gdy zastosowania branżowe podkreślają wszechstronność i znaczenie przekładni ślimakowych w nowoczesnych maszynach.