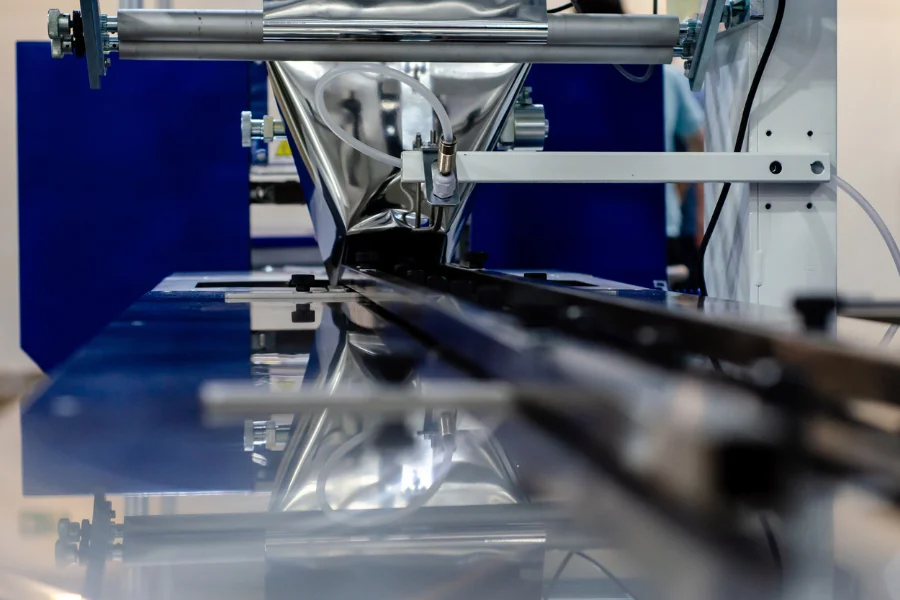

Termoformowanie to proces polegający na podgrzewaniu arkuszy plastiku, aż staną się plastyczne, aby uzyskać określoną geometrię. Ten arkusz plastiku jest rozciągany na formie, aby uzyskać gotową formę. Dostępne są różne maszyny do termoformowania, każda zaprojektowana do konkretnych zastosowań. Ten artykuł zawiera informacje na temat wyboru odpowiedniej maszyny do potrzeb Twojej firmy.

Spis treści

Rynek maszyn termoformujących

Na co zwrócić uwagę przy wyborze maszyn do termoformowania tworzyw sztucznych

Zastosowania termoformowania tworzyw sztucznych

Rynek maszyn termoformujących

Wartość światowego rynku maszyn do termoformowania wyniosła USD 961 mln w 2022 r. i oczekuje się, że w latach 4.3–2022 będzie rósł w tempie CAGR wynoszącym 2032%. Termoformowanie maszyny rynek stanowił 1-2% światowego rynku maszyn pakujących w 2021 r., którego wartość wynosiła 58 mld USD. Segment ten rozszerzył się ze względu na rosnący popyt na napoje pakowane i soki owocowe, a także inne produkty.

W ostatnich latach, kształtowany termicznie tworzywa sztuczne były używane jako zamienniki metali w różnych gałęziach przemysłu, w tym w lotnictwie i transporcie. Mają również szeroki zakres zastosowań w przemyśle farmaceutycznym.

W artykule tym omówiono proces termoformowania, różne typy maszyn do termoformowania i ich zastosowania.

Czym jest termoformowanie tworzyw sztucznych?

Termoformowanie tworzyw sztucznych polega na podgrzewaniu małych sekcji arkuszy z tworzywa sztucznego i rozciąganiu ich nad formą za pomocą próżni. Ta metoda jest powszechnie stosowana w przypadku części prototypowych. Jednak duża produkcja maszyny podgrzewać i formować arkusze z tworzywa sztucznego oraz szybko przycinać uformowane części do zastosowań o dużej objętości. W zależności od maszyny, rozmiaru formy i formowanych części, maszyny te mogą produkować tysiące gotowych części na godzinę.

Materiał z tworzywa sztucznego dostarczany jest w postaci granulek żywicy lub rolek, wytwarzanych lub kupowanych w zakładzie wytłaczania. Granulki żywicy są używane do termoformowania w linii. Arkusze z tworzywa sztucznego są podawane do termoformowanie maszyny i transportowane do strefy grzewczej na łańcuchach. Łańcuchy te przesuwają arkusze przez piec grzewczy maszyny, stację formowania i stację przycinania.

Jakie są rodzaje termoformowania tworzyw sztucznych?

Formowanie ciśnieniowe i formowanie próżniowe to dwa najpopularniejsze rodzaje termoformowania.

Formowanie próżniowe: Arkusze plastiku są podgrzewane, aż staną się plastyczne, rozciągane na formie i formowane w pożądany kształt za pomocą podciśnienia. W procesie tym stosuje się takie przedmioty, jak narzędzia aluminiowe z kontrolowaną temperaturą, narzędzia epoksydowe i drewniane. Formowanie próżniowe jest najłatwiejszą metodą termoformowanie jaka jest technika.

W przypadku formowania próżniowego można używać zarówno form żeńskich, jak i męskich. Gdy wymiary zewnętrzne są ważniejsze od wymiarów wewnętrznych, używa się form żeńskich, a arkusze plastikowe umieszcza się wewnątrz formy. Z drugiej strony, formy męskie mają termoplastyczne tworzywo sztuczne umieszczone nad formą i są zazwyczaj używane, gdy wymiary wewnętrzne są najważniejsze.

Formowanie ciśnieniowe: To jest termoformowanie proces, w którym arkusze z tworzywa sztucznego są podgrzewane, aż staną się plastyczne, a następnie dociskane do formy. Powietrze jest odsysane z arkusza z tworzywa sztucznego, a ciśnienie powietrza jest również stosowane nad nim. Część przyjmuje kształt formy po jej schłodzeniu.

Duże części z tworzyw sztucznych można produkować masowo za pomocą formowania ciśnieniowego. Części o złożonych kształtach i ścisłych tolerancjach są również łatwo osiągalne. Proces ten umożliwia ciasne narożniki, czyste linie i inne drobne szczegóły. Do wykańczania części stosuje się trasowanie robotyczne.

Na co zwrócić uwagę przy wyborze maszyn do termoformowania tworzyw sztucznych

Przed wyborem maszyny do termoformowania należy wziąć pod uwagę następujące specyfikacje produktu.

– Obszar spieniania: odnosi się do przestrzeni zabudowanej, w której formowana jest część plastikowa. Przestrzeń ta zawiera formy, korki rdzeniowe i mechanizmy do odciskania wzorów na podgrzanych arkuszach plastiku.

– Głębokość naciągu: odnosi się do współczynnika naciągu, kluczowego czynnika w termoformowanie proces. Ten współczynnik umożliwia producentom określenie grubości plastiku potrzebnego do każdego projektu. Pozwala również producentom określić grubość części z tworzywa sztucznego i powierzchnię, jaką arkusz plastiku powinien pokryć podczas procesu termoformowania.

– Wymiary maszyny: Wielkość produkowanych elementów z tworzyw sztucznych jest określana przez wymiary urządzenia do termoformowania. maszynaNa przykład, stacjonarna maszyna termoformująca jest kompaktowa i ma ograniczone wymiary formowania. Z drugiej strony, urządzenia przemysłowe są znacznie większe i mają większą wydajność.

– Siła zacisku: Kilka przypadków urządzeń do termoformowania, takich jak formowanie ciśnieniowe i dopasowane pleśń maszyny formujące, zaciskają folię plastikową, aby stworzyć gotową część. Siła zacisku jest ważnym czynnikiem, ponieważ określa rodzaj materiału, który może zostać użyty.

– Pojemność zmiany narzędzi: Oceniając pojemność zmiany narzędzi maszyny do termoformowania, producenci mogą określić, jak szybko można przeprowadzić zmiany narzędzi. Szybsza wymiana narzędzi poprawia wydajność, obniża koszty i zwiększa produktywność.

Rodzaje urządzeń do termoformowania

Po określeniu pożądanych cech producenci mogą wybrać maszynę termoformującą odpowiadającą jednej z tych kategorii.

Maszyny do termoformowania przemysłowego: Są to maszyny wielkogabarytowe przeznaczone do produkcji masowej. Są kompatybilne z szeroką gamą materiałów i grubości blach, mają większy ciąg i silniejsze siły próżniowe, aby tworzyć złożone detale i wytwarzać wysokiej jakości produkty. Niektóre przemysłowe termoformowanie maszyny to maszyny do formowania próżniowego Formech, Belovac i GN. Ceny tych maszyn zaczynają się od około 10,000 XNUMX USD i znacznie przekraczają tę kwotę.

Maszyny do termoformowania stacjonarnego: Te maszyny mają mniejsze wymiary, wywierają mniejszą siłę i mają ograniczony wybór materiałów w porównaniu do maszyn przemysłowych. Hobbyści i twórcy produktów zazwyczaj używają ich do produkcji prototypów i niestandardowych części w małych ilościach. Te maszyny są zazwyczaj wyceniane poniżej 1,000 USD.

Rodzaje tworzyw sztucznych stosowanych w termoformowaniu

Przed rozpoczęciem cyklu produkcyjnego niezwykle ważne jest rozważenie właściwości fizycznych arkuszy z tworzywa sztucznego, aby zapewnić ich kompatybilność. Oto niektóre z najczęściej stosowanych termoformowanie przybory.

1. Polipropylen (PP): Jest to jeden z najpopularniejszych materiałów termoformowanych pod względem objętości i wartości. PP jest używany do produkcji zabawek, opakowań i respiratorów, między innymi. Ponadto ma doskonałą odporność na chemikalia, ciepło i zmęczenie.

2. Akrylonitryl-butadien-styren (ABS): Jest dobrze znany ze swojej sztywności, odporności na ścieranie i odporności na ciepło, co pozwala na formowanie plastiku w wysokich temperaturach. Jest stosowany do produkcji artykułów elektronicznych, urządzeń gospodarstwa domowego, instrumentów i pojemników na żywność.

3. Polichlorek winylu (PCW): Jest elastyczny, ponieważ może być miękki lub sztywny w zależności od potrzeb producenta. PCW jest mocny, gęsty i wytrzymuje wysokie temperatury, ale nie jest całkowicie odporny na działanie chemikaliów. Jest często używany do produkcji ram okiennych, rur, kabli elektrycznych i innych przedmiotów.

4. Politereftalan etylenu (PET): ma dobre właściwości barierowe dla oleju i alkoholu, a także odporność na chemikalia i uderzenia. Jest jednym z najczęściej poddawanych recyklingowi tworzyw sztucznych i jest powszechnie stosowany do butelek na wodę i napojów gazowanych.

5. Polietylen o wysokiej gęstości (HDPE): Wiadomo, że ma wysoką odporność na chemikalia, wodę i promienie UV. Ma wysoki stosunek wytrzymałości do gęstości i jest używany do produkcji rur wodociągowych, plastikowych toreb, butelek i folii opakowaniowych.

Zastosowania termoformowania tworzyw sztucznych

- Plastikowy termoformowanie ma liczne zastosowania w różnych branżach. Produkuje wysokiej jakości pokrowce na sprzęt medyczny, które pozwalają na przechowywanie instrumentów medycznych w czystości i suchości.

– Termoformowanie jest wykorzystywane do tworzenia obudów wyświetlaczy plazmowych, ciekłokrystalicznych i ekranów dotykowych.

– Proces ten jest szeroko stosowany do tworzenia komponentów sprzętu rolniczego, takich jak dachy i panele do ciągników, obudowy opryskiwaczy i budynki dla zwierząt gospodarskich. Arkusze plastikowe są preferowane w stosunku do komponentów z blachy, ponieważ są bardziej odporne na promieniowanie UV i środowiska korozyjne.

- Plastikowy termoformowanie jest stosowany w przemyśle motoryzacyjnym do produkcji różnych części samochodowych, takich jak deski rozdzielcze, zderzaki, kanały wentylacyjne, drzwi i dywaniki podłogowe.

Sumować

W tym artykule przedstawiono przegląd podstawowych elementów maszyny do termoformowania tworzyw sztucznych, a także opcje materiałowe i parametry wydajności. Omówiono również najczęstsze zastosowania i kluczowe czynniki, na które należy zwrócić uwagę przy zakupie maszyny do termoformowania.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu