Jak wybrać najlepszych producentów form wtryskowych

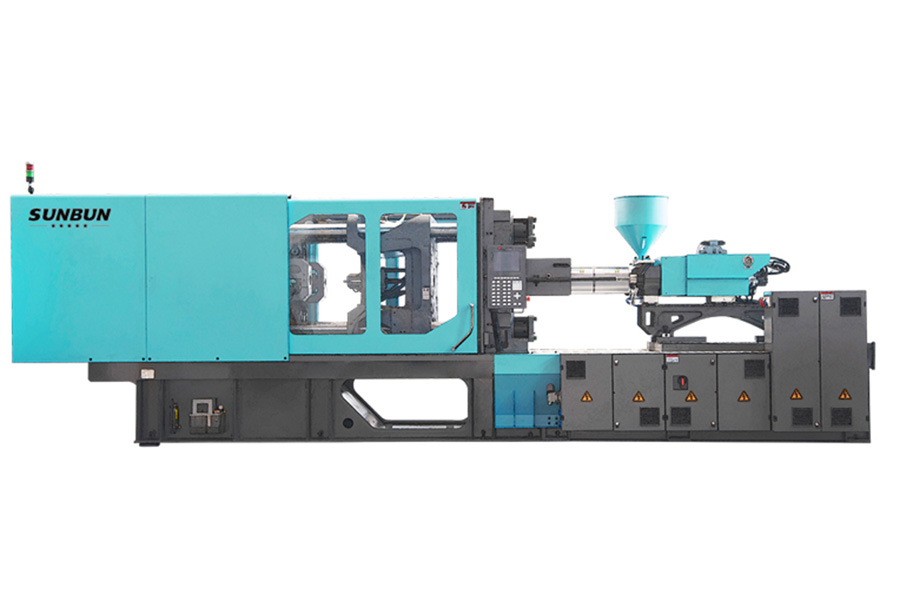

Przy szerokiej gamie maszyn dostępnych na rynku, wybór odpowiedniej wtryskarki do swoich potrzeb może być wyzwaniem. W tym artykule przyjrzymy się kluczowym czynnikom, które musisz znać, aby zrozumieć dane dostawcy, a także wyjaśnimy, w jaki sposób potrzeby firmy w zakresie formowania wpłyną na wybór maszyny. Podkreślimy również typy dostępnych wtryskarek, aby dostawcy mogli mieć pewność, że dokonują najlepszego możliwego zakupu.

Spis treści

Wzrost rynku formowania wtryskowego

Na co zwrócić uwagę przy wyborze firmy zajmującej się formowaniem wtryskowym

Różne rodzaje maszyn do formowania wtryskowego

Rynki docelowe dla maszyn do formowania wtryskowego

Ostatnie słowa

Wzrost rynku formowania wtryskowego

Oczekuje się, że światowy rynek tworzyw sztucznych formowanych wtryskowo będzie rósł w tempie średniorocznego wzrostu (CAGR) ponad 4.5%. Światowy popyt na formowane części z tworzyw sztucznych jest zaspokajany przez rosnącą podaż wysokiej jakości maszyn, Chiny coraz dominujący dostawcaW rezultacie innowacja w projektowaniu maszyn do formowania wtryskowego, ich mocy i możliwościach operacyjnych doprowadziła do pojawienia się na rynku różnorodnej gamy maszyn.

Na co zwrócić uwagę przy wyborze firmy zajmującej się formowaniem wtryskowym

Rozmiar produktu determinuje projekt formy, a zatem jest punktem wyjścia do określania specyfikacji maszyny. Należy jednak pamiętać, że jeśli firma wymaga produkcji dużych ilości małych części, takich jak nakrętki do butelek, wówczas stosuje się formę wielogniazdową, co wymaga większej maszyny.

Rozmiar formy z kolei determinuje rozmiar maszyny. Należy upewnić się, że maszyna jest wystarczająco duża, aby pomieścić pleśń, otwórz i zamknij ją, a następnie wyrzuć gotowe produkty. Rozmiar formy określa również ilość plastiku wtryskiwanego w jednym strzale, aby wypełnić formę. Ten „rozmiar strzału” określa potrzebną moc, w tym szybkość wtrysku i ciśnienie zacisku. Poniżej znajduje się bardziej szczegółowy opis czynników, które należy wziąć pod uwagę przy wyborze formowacza wtryskowego:

Siła zacisku / tonaż

Maszyna do formowania musi mocno zaciskać formę, podczas gdy tworzywo sztuczne jest wtryskiwane pod ciśnieniem i utrzymywać ją stabilnie podczas chłodzenia. Ciśnienie zaciskania jest zwykle mierzone w tonach. Ogólny przewodnik po specyfikacji ciśnienia zaciskania to 2.5 czasy kwadratowa powierzchnia formy z dodatkowe 10% współczynnik bezpieczeństwa. Dlatego dla części o powierzchni 80 cali kwadratowych potrzebny będzie rozmiar prasy o nacisku 200 ton, plus 10% współczynnik bezpieczeństwa, co daje całkowity wymagany rozmiar prasy wynoszący 220 ton. Cokolwiek mniejszego może nie spełniać siły zacisku potrzebnej dla produktu.

Ciśnienie wtrysku i masa wtrysku

Roztopiony polimer jest wtryskiwany do formy pod ciśnieniem, które musi być wystarczająco wysokie, aby wypełnić całą wnękę formy w wymaganym czasie. Ciśnienia są zazwyczaj pomiędzy 70 i 112 MPa (10–16 kpsi).

Wielkość strzału

Maksymalna ilość tworzywa sztucznego, jaką można wstrzyknąć do formy podczas jednego cyklu formowania, nazywana jest wielkością wtrysku, przy czym wielkość ta jest mierzona w uncje dla maszyn amerykańskich lub cm3 dla maszyn europejskich i azjatyckich. Najlepiej wybrać maszynę, która jest w stanie wyprodukować rozmiar wtrysku znacznie większy niż rozmiar wtrysku dla formy Twojego produktu, a wytyczne dotyczące tego, o ile większy, zależą od rodzaju użytego plastiku.

W przypadku żywic ogólnego przeznaczenia, takich jak PP, PE i PS, wielkość wtrysku powinna wynosić od 20 do 80 procent wydajności strzału maszynynatomiast w przypadku żywic technicznych, takich jak nylon, ABS, PC i EOM, wielkość śrutu powinna wynosić od 30 do 50 procent maksymalnej wydajności strzału maszyny.

Rozmiar płyty

Płyty bazowe to solidne płyty bazowe, w które wpasowuje się formę. Zapewniają stabilność i ciśnienie, aby utrzymać formę razem. Płyty bazowe muszą być wystarczająco duże, aby pasowały do formy, a także wystarczająco mocne, aby wytrzymać ciśnienie potrzebne do zaciskania.

Odległość między prętami wiążącymi

Pręty ściągające zapewniają wsparcie strukturalne dla płyt, aby mogły się poruszać do przodu i do tyłu podczas procesu zaciskania i muszą mieć wystarczająco dużo miejsca, aby umożliwić pełny ruch zacisku od otwarcia do ścisłego zamknięcia. Odstęp między prętami ściągającymi to pomiar między poziomymi prętami ściągającymi.

Skok wyrzutu

Musi być wystarczająca przestrzeń wyrzutu, aby usunąć uformowane produkty. Jako wskazówkę, skok wyrzutu formy powinien być co najmniej dwa razy większy od głębokości produktu.

Różne rodzaje maszyn do formowania wtryskowego

Hydrauliczny

Maszyny do formowania wtryskowego hydraulicznego były pierwszymi typami w użyciu i dlatego mają tendencję do dominacji na rynku. Hydraulika zapewnia wysokie ciśnienie potrzebne do zaciskania i utrzymywania formy na miejscu. Jest to szczególnie ważne w przypadku dużych części, które wymagają bardzo wysokiego ciśnienia i długiego czasu utrzymywania, dlatego mechanizmy hydrauliczne są popularne w przemyśle motoryzacyjnym dla tak ciężkich formowanych części, jak zderzaki samochodowe. Chociaż maszyny hydrauliczne były w przeszłości liderem, ogólny globalny udział w rynku według jednostki wynosi tylko około 23.5%, czyli prawie połowa tego, co w przypadku maszyn elektrycznych, Chociaż przewyższenie rynku energii elektrycznej o 50% wartością, co odzwierciedla wyższy koszt maszyn hydraulicznych. Azja i Pacyfik to dotychczas największy rynek, z udziałem wynoszącym około 51% w przeliczeniu na jednostkęOczekuje się, że ogólny wzrost globalny będzie rósł w tempie CAGR z 4.6% w Ameryce oczekuje się szybszego wzrostu CAGR 6.4% do 2025 r..

Zalety

- Duża siła zacisku, potencjalnie przekraczające 8,000 ton

- Lepsze możliwości wtrysku i wyrzutu

- Większy rozmiar ujęcia

- Niższa początkowa cena zakupu

- Niskie koszty utrzymania dzięki dostępności części i doświadczeniu

- Na rynku dostępnych jest wiele opcji

Niedogodności

- Nie jest energooszczędny, zużywa duże ilości energii nawet w stanie bezczynności

- Wymagają wyższych temperatur do formowania

- Wymagają więcej czasu na schłodzenie

- Nie nadaje się do pomieszczeń czystych ze względu na ryzyko wycieku płynu hydraulicznego

- Hałaśliwe i mniej precyzyjne niż alternatywy elektryczne

elektryczny

Elektryczne maszyny do formowania wtryskowego są obsługiwane przez cyfrowe, programowalne komponenty wykorzystujące szybkie serwosilniki zamiast hydrauliki. Pozwala to na formowanie o wysokiej precyzji, zwłaszcza małych części (np. części elektronicznych i medycznych), a także na stałą, powtarzalną jakość. Azja i Pacyfik to dotychczas największy rynek, z udziałem wynoszącym około 47% w przeliczeniu na jednostkęOczekuje się, że ogólny wzrost globalny będzie rósł w tempie CAGR z 4.2% w Ameryce oczekuje się szybszego wzrostu CAGR 6.0% do 2025 r..

Zalety

- Sterowane cyfrowo, programowalne i mogące pracować bez nadzoru

- Wydajny, szybki, powtarzalny i ogólnie bardziej precyzyjny

- Niezależne sterowanie silnikiem w całym procesie

- Cisza i czystość, mniejsze zużycie materiałów eksploatacyjnych, takich jak filtry i oleje

- Szybki rozruch, duża prędkość wtrysku i krótszy czas cyklu

- Niższe zapotrzebowanie na energię, energooszczędność i niższe koszty eksploatacji

- Niższy koszt jednostkowy, łatwiejsza konserwacja i mniej przestojów

Niedogodności

- Wyższy początkowy koszt zakupu niż w przypadku wersji hydraulicznych

- Części mogą być trudniejsze do znalezienia ze względu na mniejszy rynek

- Niższe ciśnienie zacisku niż w przypadku hydrauliki, dlatego nie nadaje się do dużych części wymagających zacisku o wysokim ciśnieniu i dłuższego czasu trzymania

Hybrydowy

Maszyny do formowania wtryskowego hybrydowe użyj hydrauliki do zaciskania, dzięki czemu możesz osiągnąć wysoki zakres ciśnień, ale użyj elektrycznych serwosilników do wtrysku i odzyskiwania ślimaka. Istnieje kompromis między ulepszoną kontrolą i oszczędnością energii serwoelektrycznych, a utratą wydajności rozprowadzania mocy hydraulicznej na inne procesy. Popularne są maszyny hybrydowe, mając około 32.8% jednostek na rynku globalnym, w porównaniu do około 23.5% w przypadku maszyn hydraulicznych i 43.7% w przypadku maszyn elektrycznych. Azja i Pacyfik to dotychczas największy rynek, wynoszący około 60%. Oczekuje się, że ogólny wzrost globalny wzrośnie o CAGR z 4.9% przy czym rynek Ameryki pozostający w tyle prawdopodobnie będzie rósł szybciej CAGR 6.5% do 2025 r..

Zalety

- Systemy elektryczne umożliwiają łatwą regulację

- Umożliwia szeroki zakres wyboru w zakresie projektowania produktu

- Koszt początkowy mieści się zazwyczaj pomiędzy modelami o niższej wydajności hydraulicznej a modelami o wyższej wydajności elektrycznej

- Oferuje potencjalne oszczędności kosztów w dłuższej perspektywie, po pokryciu początkowych kosztów konfiguracji

Niedogodności

- Pewne nieefektywne wykorzystanie energii w porównaniu z maszynami w pełni hydraulicznymi lub w pełni elektrycznymi

- Dopasowanie dostępnych części do odpowiedniej maszyny może być kłopotliwe, co wiąże się z ryzykiem wydłużenia przestoju podczas poszukiwania części zamiennych

- Inżynierowie ds. utrzymania ruchu muszą posiadać wiedzę zarówno z zakresu elektryki, jak i maszyny hydrauliczne

Konfiguracje poziome lub pionowe

Duże maszyny przemysłowe częściej występują w konfiguracji poziomej, niezależnie od tego, czy wykorzystują hydrauliczne, elektryczne czy hybrydowe systemy zasilania. Jednak Wtryskarki pionowe, dostępne zarówno w wersji hydraulicznej, jak i elektrycznej, mogą oferować szereg zalet w przypadku niektórych zastosowań. Ich pionowa pozycja ułatwia dostęp wkładka do formowania, gdzie wstępnie uformowana część wymaga uformowania wokół niej tworzywa sztucznego lub w przypadku obrotowych form książkowych, gdzie naprzemienne formy są obracane przez użytkownika. Ponadto orientacja pionowa zajmuje mniej miejsca niż maszyna pozioma. Krótsza ścieżka wtrysku zmniejsza ryzyko chłodzenia, a krótsze kanały oznaczają mniej żywicy i mniej odpadów. Zaciskanie ma również dodatkową zaletę grawitacji, która utrzymuje górną formę na miejscu. Oznacza to, że pionowe maszyny do formowania wtryskowego mogą być opłacalnym i praktycznym wyborem w przypadku zastosowań bardziej angażujących użytkownika.

Rynki docelowe dla maszyn do formowania wtryskowego

Formowane części z tworzyw sztucznych są powszechnie stosowane we wszystkich branżach, a popyt na nie ma rosnąć w tempie średniorocznym (CAGR) wynoszącym 4.2% w latach 2021–2028, przy czym rośnie zapotrzebowanie na małe, wysokiej jakości i precyzyjne części, które są bardziej przyjazne dla środowiska i nadają się do recyklingu. Przewiduje się, że potencjał nabywczy maszyn do formowania wtryskowego wzrośnie na rynkach globalnych o 4.7% CAGR do 2018-2025 r. Oczekuje się, że wzrost w branży budowlanej wzmocni rynek Azji i Pacyfiku, który już teraz obejmuje około 51% udziałów w rynku, prognozowana stopa wzrostu CAGR na poziomie 3.8%Wzrost rynku opakowań w Europie będzie napędzał obecny 25% udziału w rynku, z prognozowanym 5.2% CAGRStany Zjednoczone i Ameryka Łacińska, Bliski Wschód i Afryka (LAMEA) to potencjalne rynki, w których spodziewane są wyższe wskaźniki wzrostu, przy czym zwiększone wykorzystanie mniejszych części plastikowych w przemyśle samochodowym prawdopodobnie zwiększy udział USA w rynku ponad jego obecny poziom. 18% przy CAGR na poziomie 5.9%i boom budowlany w całym regionie LAMEA napędza 6.5% CAGR przy obecnym udziale rynkowym na poziomie 6.5%.

Ostatnie słowa

Wraz z rosnącym globalnym rynkiem tworzyw sztucznych, istnieje wiele możliwości dla dostawców maszyn do formowania wtryskowego. W tym artykule omówiono rodzaje dostępnych maszyn i kluczowe czynniki, które należy wziąć pod uwagę, aby dokonać właściwego zakupu. Te specyfikacje techniczne pomogą zawęzić wybór, ale pamiętaj, że dobry dostawca pomoże również zrozumieć drobniejsze szczegóły potrzebne do uzyskania najlepszej maszyny dla swoich potrzeb. Aby uzyskać więcej informacji na temat form wtryskowych i zapoznać się z modelami dostępnymi obecnie na rynku, sprawdź Chovm.com salon wystawowy.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu