- Najnowsze osiągnięcia w dziedzinie chemii mokrej związane z PERC i HJT można również wykorzystać do udoskonalenia TOPCon

- Narzędzia do usuwania BSG i jednostronnych emiterów wymagają specyficznych zmian TOPCon w stanowiskach do pracy na mokro

- Technologia suchego trawienia atmosferycznego firmy Nines Photovoltaics doskonale wpisuje się w wymagania dotyczące usuwania otoczki z ogniw TOPCon

Podczas gdy rdzeń TOPCon polega na osadzaniu tlenku tunelowego i warstwy polikrzemu, produkcja tych ogniw, podobnie jak PERC, wymaga kilku etapów przetwarzania, które są warte wspomnienia, choć nie są krytyczne. Niektóre procesy, które są częścią przepływu procesu PERC, są modyfikowane lub optymalizowane, podczas gdy wymagane są również zupełnie nowe etapy. Podobnie jak w przypadku każdej innej technologii ogniw, TOPCon również zaczyna się od przygotowania powierzchni, co wymaga pewnej optymalizacji.

Obróbka chemiczna na mokro: Choć niekoniecznie ukierunkowane wyłącznie na TOPCon, kluczowe zmiany zachodzące w obszarze mokrego stołu roboczego mogą zdecydowanie skorzystać z ulepszeń wprowadzonych w innych architekturach ogniw. Podczas gdy dwa narzędzia produkcyjne muszą zostać dostosowane do procesu TOPCon – BSG i narzędzia do usuwania jednostronnego emitera – ulepszenia w innych etapach obróbki chemicznej na mokro są również ważne w szerszym ujęciu. RENAI ulepsza swoje platformy narzędziowe dla narzędzi wsadowych używanych do trawienia i teksturowania uszkodzeń piły. Prezentując na konferencji TaiyangNews High Efficiency Conference, Kuhnlein z RENA wspomniał, że najnowsze osiągnięcia związane z tymi narzędziami wsadowymi to możliwość obsługi większych płytek i przetwarzania nośników o dużej gęstości ładowania. Dzięki poprawie jakości płytek w ogólności i rozwojowi w dziedzinie dodatków istnieje potencjał całkowitego wyeliminowania etapu usuwania uszkodzeń piły z sekwencji PERC, co może również przynieść korzyści TOPCon, zgodnie z Kuehnleinem.

Innym rozwiązaniem PERC, które może pomóc TOPCon, jest zoptymalizowany rozmiar piramidy i współczynnik odbicia. Obecny stan wiedzy technicznej to rozmiar piramidy od 1 do 3 µm i współczynnik odbicia od 9.9 do 10.1% z monoTEXH2.3. Podczas gdy istnieją podejścia, które mogą zmniejszyć rozmiar piramidy z 0.5 do 3 µm i odpowiadający współczynnik odbicia od 8.9 do 10%, ten ostatni jest osiągany tylko w przypadku ograniczonej liczby przebiegów około 20. RENA pracuje nad bardziej stabilnym procesem, który może trwać ponad 200 przebiegów, realizując rozkład rozmiarów piramidy od 0.5 do 2 µm i dając współczynnik odbicia około 9.3%.

RENA dowiedziała się z doświadczeń z HJT, że czyszczenie po teksturowaniu ma potencjał zwiększenia wydajności – nawet o 0.05% w przypadku PERC – co można również wdrożyć w przetwarzaniu TOPCon.

Aby usunąć owijkę, RENA promuje platformę narzędzi do trawienia inline o nazwie InPolySide. Podczas etapu trawienia alkalicznego jednostronnego w celu usunięcia polimeru, BSG po stronie emitera ogniwa zapobiega trawieniu emitera, a proces jest precyzyjnie jednostronny, co oznacza, że tył pozostaje całkowicie nienaruszony. Po etapie trawienia szkło jest trawione.

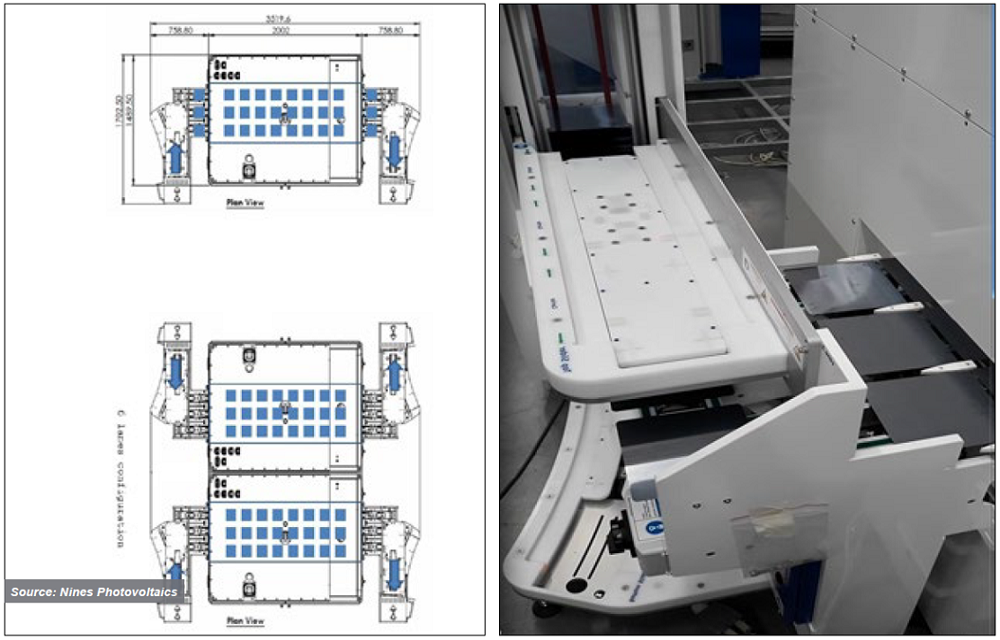

Trawienie atmosferyczne na sucho: Jako alternatywę dla mokrych rozwiązań chemicznych w celu usunięcia osłony, Fotowoltaika Nines z siedzibą w Dublinie w Irlandii promuje innowacyjne rozwiązanie. Firma opracowała zastrzeżony proces o nazwie ADE, co oznacza Atmospheric Dry Etching. Firma rozwija proces suchego trawienia od 2010 r. jako zamiennik typowych procesów chemii mokrej stosowanych w produkcji ogniw PV. To, co czyni tę technologię wyjątkową, to fakt, że umożliwia teksturowanie na sucho przy ciśnieniu atmosferycznym, eliminując potrzebę stosowania próżni i plazmy, które są kluczowymi składnikami i czynnikami kosztowymi w typowych technologiach suchego trawienia, podkreśla dyrektor techniczny Nines Photovoltaics Laurent Clochard.

Strefa reakcji reaktora jest odizolowana od reszty za pomocą kurtyn gazowych. Proces jest realizowany w sposób liniowy. Płytki są wprowadzane do maszyn za pomocą podgrzanego nośnika płytek. Gaz trawiący, którym jest fluor (F2), jest aktywowany termicznie w celu dysocjacji cząsteczek. Następnie środek trawiący jest dostarczany do płytek za pomocą specjalnie zaprojektowanego urządzenia dystrybucyjnego w celu uzyskania wymaganej głębokości trawienia, tekstury i jednorodności. Clochard wyjaśnia, że technologia ta nie ma żadnego szczególnego negatywnego wpływu na środowisko. Sama myśl o fluorze jako gazie trawiącym wywołuje alarm dotyczący gazów cieplarnianych. Jednak w przeciwieństwie do powszechnie stosowanego SF6 ze względu na wysoki potencjał globalnego ocieplenia w przypadku trawienia na sucho, cząsteczkowy fluor stosowany przez Nines ma zerowy potencjał globalnego ocieplenia.

Narzędzie, gdy zostało wprowadzone w 2017 r., zostało zaprojektowane głównie do teksturowania, a konkretnie do wielokrystalicznego, w którym zyski w odbiciu ADE są znacznie wyższe niż te, które można osiągnąć za pomocą najnowocześniejszych roztworów chemicznych na mokro. Jednak wraz z przejściem rynku na monokrystaliczne, Nines Photovoltaics skupiło się również na głównym nurcie PERC i innych zaawansowanych technologiach. Podczas gdy technologia nadal rozwijała swoje zalety w teksturowaniu, ADE znalazło jeszcze bardziej atrakcyjne zastosowanie w przetwarzaniu ogniw TOPCon. Biorąc pod uwagę jednostronną naturę procesu, można go skutecznie wykorzystać do usuwania owijki. „Co więcej?” mówi Clochard, „Można zdecydować się na trawienie powierzchni i/lub usuwanie krawędzi, ponieważ technologia jest również selektywna”. Oznacza to, że proces Nines Photovoltaics nie tylko wykonuje trawienie bez zakłócania podstawowego profilu emitera, ale może być również zaprojektowany w celu usunięcia polikrzemu na krawędziach wafli, który jest głównym czynnikiem przyczyniającym się do boczników i strat wydajności. Narzędzie to ma zastosowanie nawet w przypadku, gdy procesy osadzania są jednostronne.

Nines obecnie obsługuje linię pilotażową w swoim zakładzie w Dublinie i nawiązał współpracę z Fraunhofer ISE w zakresie rozwoju procesu komórkowego, a także dostarczył system na skalę badawczo-rozwojową. Firma jest teraz gotowa z platformą na skalę produkcyjną, która jest oferowana w 2 wariantach – ADE-3000 i ADE-6000. Ten ostatni przetwarza wafle o rozmiarze do M4 na sześciu ścieżkach i M6 do G12 na 4 ścieżkach. Narzędzie ma znamionową wydajność odpowiednio 12,000 8,000 i 12 wafli na godzinę, na powierzchni XNUMX m2. Liczba pasów wynosi dokładnie połowę w przypadku ADE-3000, podobnie jak przepustowość. Jednakże te dane dotyczące przepustowości dotyczą procesu teksturowania, co oznacza, że wydajność narzędzia byłaby znacznie wyższa w przypadku trawienia jednostronnego w TOPCon. „Ilość krzemu, która musi zostać usunięta, jest 10 razy mniejsza niż w przypadku teksturowania” — wyjaśnia Clochard. Firma jest również skłonna dostarczyć system na skalę badawczo-rozwojową z pojedynczym pasem transportu. Jeśli chodzi o koszty, Clochard twierdzi, że są one znacznie niższe niż w przypadku procesów chemii mokrej, a korzyści są bardziej widoczne w przypadku produkcji na większą skalę. Jest to ułatwione dzięki temu, że gaz trawiący może być produkowany na miejscu, według Clocharda.

Źródło z Wiadomości Taiyang

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu