Conteúdo

- Introdução

– Mito nº 1: Tamanho único – AMRs são adequados para todos os estilos de colheita

– Mito nº 2: Seu WMS é a melhor ferramenta para gerenciar fluxos de trabalho humano-robô

– Mito nº 3: O software AMR pode otimizar perfeitamente a coordenação humana e do robô

– Mito nº 4: Os robôs por si só podem minimizar as viagens dos trabalhadores

– Mito nº 5: Os sistemas existentes são suficientes para orquestrar o trabalho humano-robô

- Conclusão

Introdução

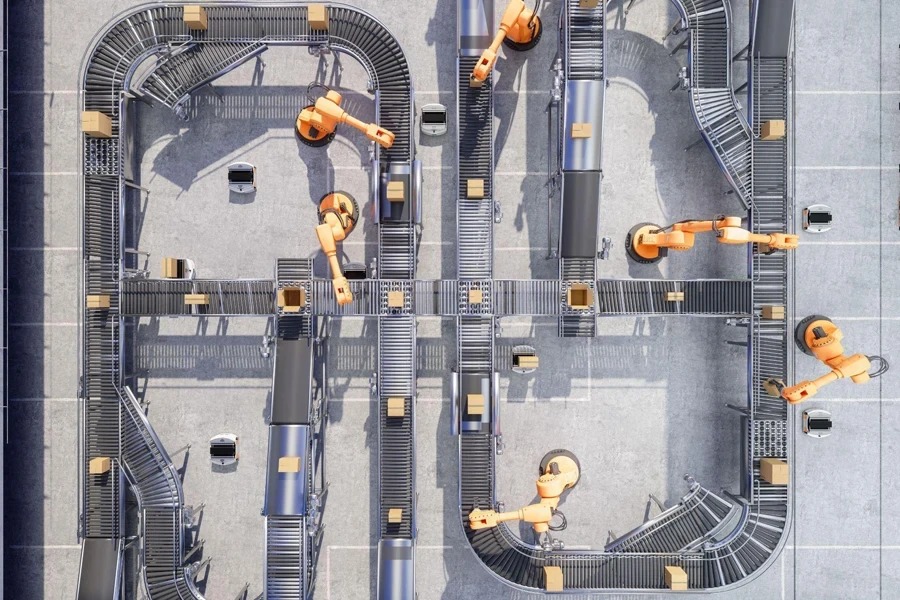

À medida que a tendência da robótica e da automação continua a crescer nos armazéns, com a expectativa de que o mercado atinja 23.09 mil milhões de dólares até 2027, de acordo com um estudo recente, é crucial que as empresas compreendam como integrar eficazmente robôs e trabalhadores humanos. No entanto, existem vários equívocos comuns sobre a coordenação e otimização de tarefas entre humanos e robôs no armazém.

Mito nº 1: Tamanho único – AMRs são adequados para todos os estilos de colheita

Um equívoco comum é que os robôs móveis autônomos (AMRs) podem lidar igualmente bem com todos os estilos de coleta. No entanto, a realidade é que diferentes AMRs se especializam em diferentes fluxos de trabalho. Alguns desses fluxos de trabalho incluem robôs para mercadorias, mercadorias para pessoas, acompanhamento do robô, robôs de trânsito e movimentos completos de paletes.

Para obter a melhor combinação de robótica em seu centro de distribuição, você pode precisar de diferentes AMRs de vários fornecedores para satisfazer cada processo. Isto pode levar a complexidades de integração, uma vez que cada sistema AMR pode ter os seus próprios requisitos e interfaces exclusivos.

A chave para superar este desafio é utilizar um parceiro de integração, como software inteligente e tecnologias móveis, para orquestrar e otimizar estes processos. Essa abordagem baseada em software pode ajudá-lo a aproveitar ao máximo os robôs e reduzir o tempo e o esforço dos colegas de trabalho humanos, muitas vezes sem exigir novos sistemas de automação ou alterações nos layouts de armazéns ou sistemas de armazenamento.

Mito nº 2: Seu WMS é a melhor ferramenta para gerenciar fluxos de trabalho humano-robô

Outra crença comum é que o seu sistema de gerenciamento de armazém (WMS) existente é a melhor ferramenta para gerenciar fluxos de trabalho que envolvem humanos e robôs. No entanto, a maioria das soluções WMS segue lógica básica e caminhos de seleção de sequência de localização ao alocar trabalho, sem considerar a otimização de lote e caminho no contexto da colaboração homem-robô.

Para otimizar verdadeiramente a tomada de decisões e a execução de tarefas num sistema que envolve humanos e robôs, é essencial implementar uma camada adicional que sincronize todos os três componentes sob uma entidade controladora. As soluções WMS muitas vezes não possuem esse recurso, pois normalmente seguem uma sequência de localização fixa usando um caminho serpenteante ao redor da instalação, o que nem sempre é o ideal.

Mesmo que um WMS tenha alguns caminhos otimizados, eles geralmente são codificados e inflexíveis. Para alcançar uma abordagem verdadeiramente dinâmica, é necessária uma solução que permita ajustes intuitivos em tempo real. Esta camada adicional de otimização pode ajudar a garantir que humanos e robôs trabalhem juntos de forma eficiente, minimizando o desperdício de tempo e esforço.

Mito nº 3: O software AMR pode otimizar perfeitamente a coordenação humana e do robô

Muitas pessoas acreditam que o software fornecido pelos fornecedores de AMR é capaz de otimizar perfeitamente a coordenação entre humanos e robôs. No entanto, é importante compreender que os AMRs são projetados para otimizar o desempenho do robô, não necessariamente o desempenho humano.

Existem dois processos comuns envolvendo AMRs: estilos follow-the-robot/cobot e seleção de zona. Na seleção de cobots, um humano segue o robô, muitas vezes com base em tarefas alocadas pelo WMS. A seleção por zona mantém os humanos em uma zona fixa, reduzindo as viagens humanas, mas exigindo que os selecionadores sejam alocados nas zonas corretas e prontos para as RAMs. Ambas as abordagens podem ser bastante estáticas e não otimizar totalmente as viagens humanas.

A verdadeira otimização envolve três aspectos principais: priorização do trabalho, otimização do lote e localização do caminho de seleção mais eficiente. Um sistema de cenário ideal deve considerar essas prioridades numa base just-in-time, aumentando a densidade de seleção e criando lotes melhores. À medida que novos pedidos entram no sistema, eles devem ser automaticamente alocados e priorizados de forma adequada. Os líderes e supervisores do armazém devem ter controle total sobre a alteração da prioridade de seus pedidos, garantindo que o sistema opere sob demanda e sempre forneça trabalho com prioridade ideal quando um usuário solicitar.

Mito nº 4: Somente os robôs podem minimizar as viagens dos trabalhadores

Outro equívoco comum é que os próprios robôs podem minimizar as viagens dos trabalhadores no armazém. Embora a separação por zona possa reduzir as viagens humanas, mantendo os trabalhadores numa área específica, é pouco provável que a recolha por cobot alcance o mesmo resultado.

No cobot picking, o trabalhador humano percorre o armazém com o robô, seguindo o mesmo caminho. Embora um caminho otimizado do robô possa levar a uma rota mais eficiente para o ser humano, o conceito ainda envolve a ligação entre o ser humano e o robô, o que pode nem sempre ser a abordagem mais eficiente.

A separação baseada em zonas, por outro lado, pode reduzir as viagens humanas, mas é um sistema muito rígido. Neste cenário, os humanos são atribuídos a zonas específicas e devem estar presentes quando um robô chega para recolher e carregar itens. Se um trabalhador precisar fazer uma pausa ou não for substituído, toda a solução pode começar a desmoronar. Além disso, equilibrar a força de trabalho num sistema baseado em zonas pode ser um desafio, uma vez que as exigências de recolha podem variar significativamente de um dia para outro, levando a pessoal subutilizado ou sobrecarregado em determinadas zonas.

Para realmente minimizar as viagens dos trabalhadores, é essencial harmonizar as viagens dos robôs e dos humanos. Essa abordagem permite que os trabalhadores viajem dinamicamente até o local de coleta mais otimizado e encontrem o AMR lá, reduzindo as viagens e mantendo a flexibilidade. Ao incorporar uma camada de orquestração que minimiza o tempo do trabalhador na separação, as empresas podem criar um sistema mais eficiente e adaptável que otimiza o desempenho humano e do robô.

Mito nº 5: Os sistemas existentes são suficientes para orquestrar o trabalho humano-robô

Finalmente, existe uma crença comum de que os sistemas existentes, como software WMS e AMR, são suficientes para orquestrar o trabalho de humanos e robôs no armazém. No entanto, estes sistemas muitas vezes carecem de verdadeiras capacidades de orquestração, concentrando-se mais na próxima escolha mais fácil, onde um robô já está presente no mesmo corredor.

Para alcançar uma otimização genuína, é crucial incorporar software de sistema e inteligência artificial (IA) que forneçam a inteligência necessária. O foco principal da otimização deve ser minimizar o caminho de seleção humano, que muitas vezes é ignorado pelos sistemas AMR e WMS.

A verdadeira orquestração e otimização não seguem uma abordagem rígida de separação baseada em zonas. Em vez disso, empregam um modelo híbrido onde o sistema toma decisões de forma dinâmica em vários pontos para reduzir as viagens humanas. Essa flexibilidade e tomada de decisão dinâmica diferenciam a verdadeira orquestração e otimização dos sistemas tradicionais.

Por exemplo, em um fluxo de trabalho de separação apoiado por AMR, um trabalhador pode evitar caminhadas desnecessárias selecionando itens para uma sacola em um AMR, direcionando o AMR para um sistema de transporte para descarregar e, em seguida, acionando outro robô para se mover para o local para o trabalhador. continue escolhendo. As interfaces com os robôs e os trabalhadores podem ser direcionadas por voz, semelhante aos sistemas convencionais de seleção por voz, com os trabalhadores confirmando seu trabalho por meio de voz, digitalização, RFID ou telas ou luzes montadas em robôs.

Conclusão

Concluindo, a integração de robôs e trabalhadores humanos no armazém é um processo complexo que requer uma compreensão profunda dos vários desafios e equívocos que rodeiam o tema. Ao desmascarar estes cinco mitos comuns, as empresas podem compreender melhor a importância da orquestração e otimização eficazes para alcançar todos os benefícios da colaboração homem-robô.

Para integrar com sucesso robôs e humanos no armazém, as empresas devem enfrentar os desafios laborais incorporando robôs em múltiplos fluxos de trabalho, alocando dinamicamente trabalhadores e robôs para maximizar a produtividade e melhorando a ergonomia e a segurança. Ao utilizar software inteligente, IA e uma abordagem flexível e híbrida à orquestração, as empresas podem desbloquear o verdadeiro potencial da colaboração humano-robô e permanecer à frente num mundo cada vez mais automatizado.

Procurando uma solução logística com preços competitivos, visibilidade total e suporte ao cliente prontamente acessível? Confira a Chovm.com Mercado de Logística hoje mesmo.