O ano de 2025 viu um aumento na demanda por moldadores de injeção de plástico, impulsionado por avanços em todos os setores. Este artigo fornece uma análise aprofundada dos fatores cruciais a serem considerados ao selecionar um moldador de injeção de plástico, oferecendo insights valiosos e assistência para compradores profissionais. Continue lendo para descobrir como navegar neste mercado próspero de forma eficaz.

Sumário:

– Mercado próspero para moldadores de injeção de plástico

– Principais fatores a serem considerados ao selecionar um moldador de injeção de plástico

– Recursos avançados em modernos moldadores de injeção de plástico

– Tendências futuras em moldagem por injeção de plástico

– Encerrando

Mercado próspero para moldadores de injeção de plástico

Visão geral do mercado global em expansão

O mercado global de máquinas de moldagem por injeção de plástico está crescendo rapidamente, impulsionado pela crescente demanda em vários setores. Em 2023, o mercado valia US$ 11.7 bilhões e está projetado para atingir US$ 17.8 bilhões até 2032, com um CAGR de 4.77%. A necessidade de componentes plásticos nos setores automotivo, de embalagens, de saúde e de eletrônicos de consumo é um importante impulsionador do crescimento. A Ásia-Pacífico lidera o mercado devido à rápida industrialização e a uma indústria automotiva em expansão.

Espera-se que o tamanho do mercado cresça de US$ 10.05 bilhões em 2023 para US$ 13.78 bilhões até 2030, com um CAGR de 5.36%. Esse crescimento é alimentado por avanços em máquinas e pelo uso crescente de materiais ecológicos. A indústria automotiva continua sendo um consumidor primário, exigindo componentes plásticos leves e duráveis. A dependência do setor de embalagens em plástico para eficiência e versatilidade também impulsiona a expansão do mercado.

Em 2023, as máquinas hidráulicas dominaram o mercado devido às suas altas capacidades de pressão de injeção e custo-benefício. No entanto, espera-se que as máquinas híbridas ganhem força de 2024 a 2032 devido à sua eficiência e precisão aprimoradas. A categoria de força de 201-500 toneladas liderou o mercado em 2023 e está projetada para experimentar o maior CAGR durante o período de previsão, atendendo à crescente demanda por peças moldadas de médio porte.

Análise de mercado aprofundada e dinâmicas-chave

As máquinas de moldagem por injeção de plástico são essenciais para a fabricação de uma ampla gama de produtos, de peças automotivas a dispositivos médicos. O crescimento do mercado é apoiado por avanços tecnológicos que melhoram a eficiência e a precisão das máquinas. Inovações como sistemas servo-hidráulicos reduziram o consumo de energia, enquanto a integração de automação e robótica otimizou os processos de produção, minimizando o tempo de inatividade e os custos operacionais.

A mudança do setor automotivo para componentes leves para melhorar a eficiência de combustível e reduzir as emissões é um impulsionador de mercado crucial. A moldagem por injeção de plástico é ideal para produzir peças complexas como painéis, para-choques e invólucros de bateria para veículos elétricos. Da mesma forma, a dependência do setor de saúde em plástico para dispositivos médicos como seringas e instrumentos cirúrgicos aumenta a demanda por máquinas de moldagem por injeção, garantindo qualidade consistente e capacidades de produção em massa.

O comportamento do consumidor está mudando para produtos sustentáveis, impulsionando a adoção de máquinas ecologicamente corretas e com eficiência energética. Essa tendência é evidente no uso crescente de plásticos reciclados e biodegradáveis. Além disso, o mercado está testemunhando uma mudança para canais de vendas diretas, permitindo que os fabricantes estabeleçam relacionamentos mais próximos com os clientes, aprimorando a qualidade do serviço e entendendo as necessidades dos clientes. Espera-se que essa mudança registre o maior CAGR de 2024 a 2032, pois elimina custos intermediários e potencialmente aumenta as margens de lucro.

Avanços tecnológicos e inovações de mercado

Os avanços tecnológicos estão remodelando a indústria de moldagem por injeção de plástico, com as tecnologias da Indústria 4.0 desempenhando um papel fundamental. Sensores inteligentes, IoT e IA estão aprimorando o desempenho da máquina ao permitir manutenção preditiva, monitoramento em tempo real e operação autônoma. Essas tecnologias aumentam a eficiência da produção, reduzem o erro humano e garantem uma produção de alta qualidade, tornando a moldagem por injeção um método de fabricação competitivo e atraente.

O desenvolvimento de máquinas de moldagem por injeção híbridas, combinando a precisão de máquinas elétricas com a potência de sistemas hidráulicos, é uma inovação notável. Essas máquinas oferecem eficiência, precisão e repetibilidade aprimoradas, tornando-as adequadas para setores como automotivo e bens de consumo. As máquinas híbridas devem registrar o maior CAGR de 2024 a 2032, impulsionadas pela necessidade de soluções de fabricação ecologicamente corretas e com eficiência energética.

A sustentabilidade é um fator crítico que influencia as tendências de mercado. Os fabricantes estão se concentrando em reduzir a pegada de carbono de suas máquinas por meio de eficiência energética aprimorada e do uso de materiais ecológicos. O impulso em direção a um modelo de economia circular na fabricação aumentou a ênfase na durabilidade da máquina e na facilidade de manutenção, garantindo maior vida útil e menores impactos ambientais.

Principais fatores a serem considerados ao selecionar um moldador de injeção de plástico

Desempenho e Eficiência

Desempenho e eficiência são críticos ao selecionar um moldador de injeção de plástico. Uma máquina de alto desempenho pode impactar significativamente a velocidade de produção e a qualidade do produto. Os modernos moldadores de injeção de plástico geralmente apresentam controles de computador avançados, garantindo uma saída precisa e consistente. Esses controles gerenciam a pressão, a temperatura e a velocidade da injeção, levando a uma eficiência melhorada e tempos de ciclo reduzidos.

O consumo de energia é uma consideração importante para eficiência. Modelos mais antigos podem consumir mais energia, aumentando os custos operacionais. Modelos contemporâneos são projetados com componentes de eficiência energética, como acionamentos de frequência variável (VFDs) e servomotores, adaptando o uso de energia da máquina a demandas específicas de produção, reduzindo assim o consumo geral e contribuindo para a economia de custos.

Os recursos de manutenção preditiva também aumentam a eficiência. Máquinas com sensores e tecnologia IoT podem prever falhas potenciais e necessidades de manutenção, minimizando o tempo de inatividade e prolongando a vida útil do equipamento. Essa abordagem de manutenção proativa garante produção contínua e evita interrupções dispendiosas.

Especificações técnicas

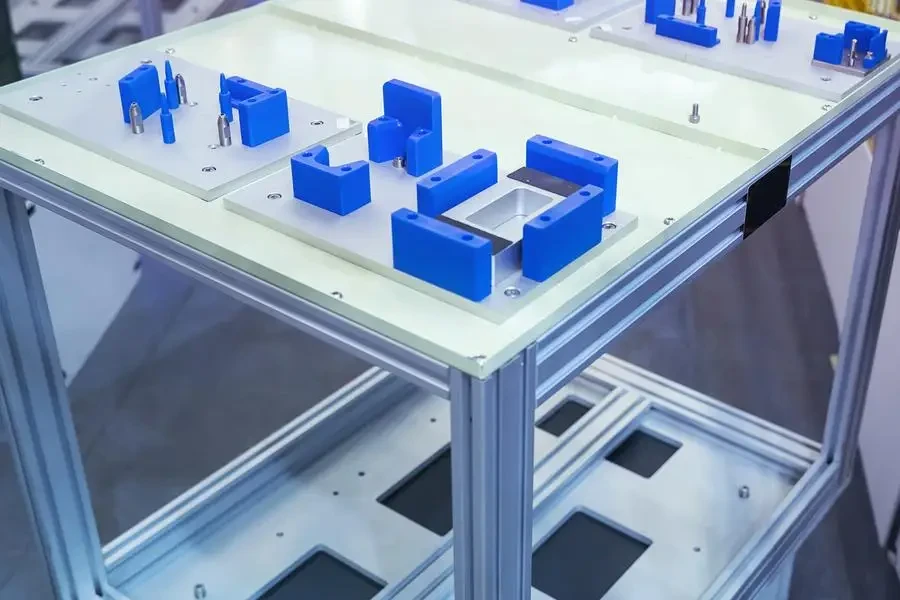

As especificações técnicas são primordiais ao avaliar moldadores de injeção de plástico. As principais especificações incluem força de fixação, capacidade de injeção e tamanho do molde. A força de fixação, medida em toneladas, determina a capacidade da máquina de manter o molde fechado durante o processo de injeção. Por exemplo, uma máquina de 100 toneladas é adequada para peças de pequeno a médio porte, enquanto peças maiores podem exigir uma máquina com força de fixação de 500 toneladas ou mais.

A capacidade de injeção, normalmente medida em centímetros cúbicos (cc), define o volume máximo de plástico que pode ser injetado no molde. Esta especificação deve estar alinhada com os requisitos de volume da peça para garantir a qualidade. Além disso, o tamanho do molde e as dimensões da placa devem acomodar o molde específico usado na produção.

Outros fatores técnicos importantes incluem o diâmetro do parafuso da máquina, afetando a capacidade de plastificação, e a pressão de injeção, influenciando o fluxo de material para dentro do molde. Máquinas com diâmetros de parafuso ajustáveis e altas pressões de injeção oferecem maior flexibilidade e podem lidar com uma gama maior de materiais e complexidades de peças.

Compatibilidade de Material

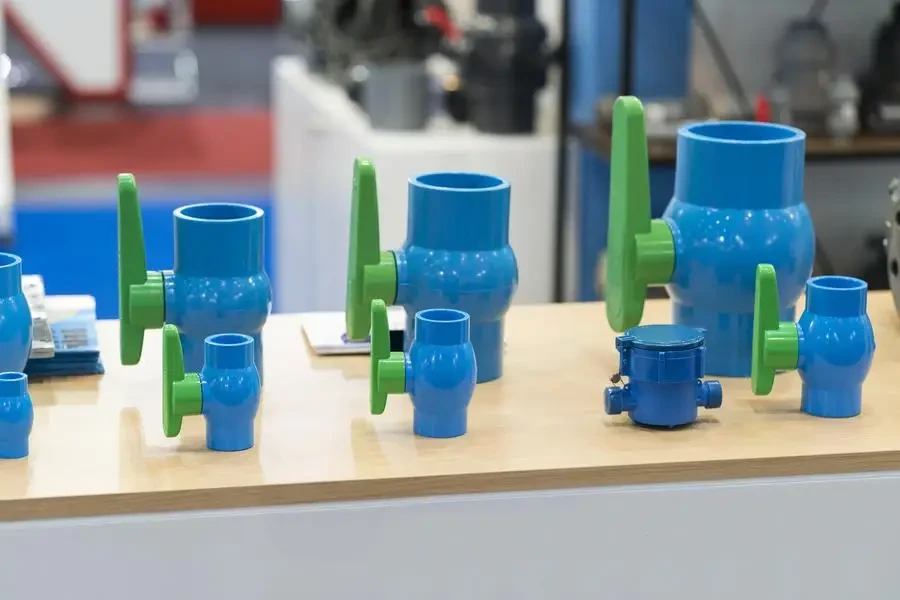

A compatibilidade de materiais é crucial ao selecionar um moldador de injeção de plástico. Diferentes plásticos têm propriedades e requisitos de processamento exclusivos. Materiais comuns incluem termoplásticos como polipropileno (PP), polietileno (PE) e acrilonitrila butadieno estireno (ABS).

Por exemplo, o polipropileno requer controle preciso de temperatura devido ao seu ponto de fusão relativamente baixo, enquanto o ABS exige temperaturas e pressões mais altas para resultados ideais. Máquinas com sistemas avançados de controle de temperatura e capacidades de alta pressão são mais adequadas para lidar com materiais tão diversos.

Algumas aplicações podem envolver materiais compostos ou plásticos reforçados, exigindo moldadores de injeção especializados com resistência ao desgaste e proteção contra corrosão aprimoradas. Máquinas com componentes de aço endurecido e revestimentos resistentes à corrosão são ideais para essas aplicações exigentes, garantindo longevidade e desempenho consistente.

Considerações de custo e orçamento

O custo de uma moldadora de injeção de plástico é um fator significativo para qualquer negócio. Os preços variam muito dependendo do tamanho, capacidades e avanços tecnológicos da máquina. Máquinas de nível básico podem custar cerca de US$ 50,000, enquanto modelos avançados com altas forças de fixação e sistemas de controle sofisticados podem exceder US$ 500,000.

No entanto, o preço de compra inicial não é o único custo a ser considerado. Os custos operacionais, incluindo consumo de energia, manutenção e mão de obra, também impactam o orçamento geral. Máquinas com eficiência energética, embora possivelmente mais caras no início, podem levar a economias substanciais ao longo do tempo devido ao uso reduzido de energia.

As empresas também devem considerar o potencial para atualizações futuras. Máquinas que oferecem componentes modulares e atualizações de software podem estender a vida útil do equipamento e se adaptar às necessidades de produção em evolução sem exigir substituição completa. Essa flexibilidade pode ser uma solução econômica para manter a competitividade.

Normas de segurança e certificações

Padrões de segurança e certificações não são negociáveis ao selecionar um moldador de injeção de plástico. A conformidade com padrões internacionais como ISO 20430 garante que o equipamento atenda a critérios rigorosos de segurança. Máquinas que aderem a esses padrões apresentam botões de parada de emergência, proteções de segurança e sistemas de intertravamento para proteger os operadores de perigos.

Certificações de órgãos reconhecidos como CE (Conformité Européenne) e UL (Underwriters Laboratories) indicam que a máquina foi testada e certificada para segurança e desempenho. Essas certificações fornecem garantia de que o equipamento é confiável e seguro para uso em vários ambientes industriais.

Auditorias de segurança regulares e verificações de manutenção são essenciais para garantir a conformidade contínua com os padrões de segurança. Máquinas com sistemas de monitoramento de segurança podem alertar os operadores sobre problemas potenciais, permitindo intervenções oportunas e prevenindo acidentes. Investir em equipamentos que priorizam a segurança protege os trabalhadores e minimiza o risco de tempo de inatividade dispendioso e responsabilidades legais.

Recursos avançados em modernos moldadores de injeção de plástico

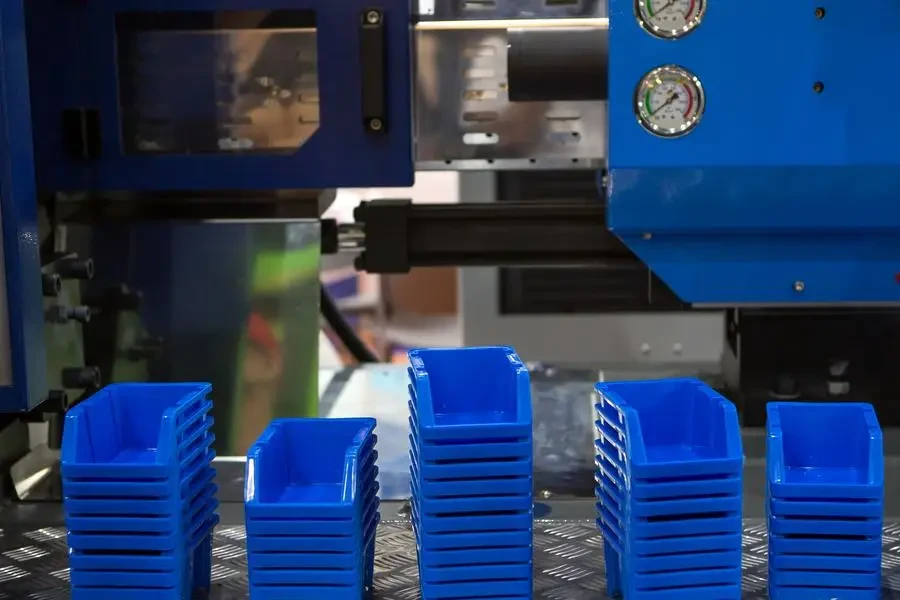

Os modernos moldadores por injeção de plástico vêm com recursos avançados que melhoram a funcionalidade, a eficiência e a versatilidade, atendendo às crescentes demandas da indústria de manufatura.

Sistemas de controle computadorizados

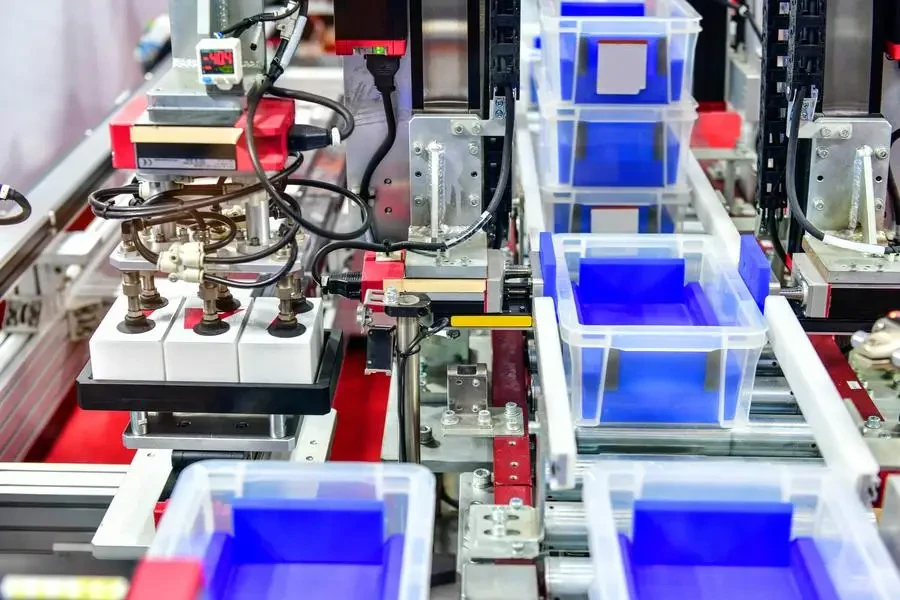

Um avanço significativo é a integração de sistemas de controle computadorizados. Esses sistemas permitem controle preciso sobre o processo de injeção, incluindo temperatura, pressão e velocidade. Ao utilizar algoritmos avançados e dados em tempo real de sensores, os sistemas de controle computadorizados garantem qualidade consistente do produto e reduzem defeitos.

Esses sistemas oferecem interfaces amigáveis ao usuário, permitindo que os operadores monitorem e ajustem parâmetros facilmente. Recursos como controladores lógicos programáveis (PLCs) e interfaces homem-máquina (HMIs) fornecem controles intuitivos e diagnósticos detalhados, facilitando a operação eficiente e a solução de problemas.

Moldagem multimaterial e multicomponente

Capacidades de moldagem multimateriais e multicomponentes são cada vez mais importantes na fabricação moderna. Esses recursos permitem a produção de peças complexas com vários materiais ou cores em um único ciclo de moldagem. Máquinas com várias unidades de injeção e moldes especializados podem combinar diferentes materiais, como plásticos duros e macios, criando peças com funcionalidade e estética aprimoradas.

Por exemplo, componentes automotivos frequentemente requerem uma combinação de materiais rígidos e flexíveis para características de desempenho desejadas. Máquinas de moldagem multimateriais podem produzir esses componentes de forma eficiente, reduzindo o tempo e os custos de montagem, ao mesmo tempo em que garantem resultados de alta qualidade.

Sistemas Integrados de Controle de Qualidade

O controle de qualidade é crítico no processo de moldagem por injeção, e as máquinas modernas são equipadas com sistemas de controle de qualidade integrados para garantir precisão e consistência. Esses sistemas usam sensores e câmeras para monitorar aspectos do processo de moldagem, como temperatura, pressão e dimensões das peças. Quaisquer desvios dos parâmetros definidos são detectados em tempo real, permitindo ações corretivas imediatas.

Algumas máquinas avançadas apresentam sistemas de inspeção automatizados usando tecnologia de visão de máquina para detectar defeitos e medir dimensões críticas. Essa integração minimiza a necessidade de inspeções manuais e garante que apenas peças de alta qualidade sejam produzidas.

Tecnologias com eficiência energética

A eficiência energética é essencial em moldadores de injeção de plástico modernos, impulsionada pela necessidade de reduzir custos operacionais e impacto ambiental. Muitas máquinas agora incorporam tecnologias de eficiência energética, como servomotores, acionamentos de frequência variável e materiais de isolamento avançados. Essas tecnologias otimizam o consumo de energia ajustando o uso de energia com base nos requisitos específicos de cada ciclo de moldagem.

Por exemplo, servomotores fornecem controle preciso sobre os movimentos da máquina, reduzindo o desperdício de energia e melhorando a eficiência geral. Os drives de frequência variável ajustam a velocidade do motor para corresponder à carga, reduzindo ainda mais o consumo de energia. Materiais de isolamento avançados ajudam a manter temperaturas consistentes dentro da máquina, minimizando a perda de calor e o uso de energia.

Manutenção preditiva e integração de IoT

A manutenção preditiva e a integração de IoT estão transformando a manutenção e a operação de moldadores de injeção de plástico. Máquinas com sensores de IoT podem coletar e analisar dados sobre vários parâmetros, como temperatura, pressão e vibração. Esses dados preveem falhas potenciais e necessidades de manutenção, permitindo intervenções proativas antes que os problemas aumentem.

A manutenção preditiva reduz o tempo de inatividade e estende a vida útil do equipamento. Ao identificar e abordar problemas antecipadamente, as empresas podem evitar reparos e substituições dispendiosos, garantindo produção contínua e desempenho ideal. A integração de IoT também permite monitoramento e controle remotos, fornecendo aos operadores insights em tempo real e a capacidade de gerenciar máquinas de qualquer lugar.

Tendências futuras em moldagem por injeção de plástico

À medida que a tecnologia evolui, o setor de moldagem por injeção de plástico está prestes a experimentar diversas tendências interessantes com foco em melhorar a eficiência, a sustentabilidade e a precisão na fabricação.

Indústria 4.0 e Manufatura Inteligente

A Indústria 4.0 e a manufatura inteligente estão revolucionando a indústria de moldagem por injeção de plástico. Integrar tecnologias avançadas como inteligência artificial (IA), aprendizado de máquina e análise de big data permite que os fabricantes otimizem processos e melhorem a produtividade. Os sistemas de manufatura inteligente analisam grandes quantidades de dados em tempo real, identificando padrões e fazendo ajustes para aumentar a eficiência e a qualidade do produto.

Por exemplo, algoritmos de IA podem otimizar parâmetros de injeção com base em dados históricos, garantindo saída consistente e reduzindo defeitos. Modelos de aprendizado de máquina podem prever necessidades de manutenção e identificar problemas potenciais antes que eles afetem a produção. Esses avanços levam a processos de fabricação mais ágeis e responsivos, permitindo que as empresas atendam às demandas de mercado em mudança de forma eficaz.

Materiais Sustentáveis e Ecologicamente Corretos

A sustentabilidade é uma preocupação crescente na indústria de manufatura, e o setor de moldagem por injeção de plástico não é exceção. Há um foco crescente no uso de materiais sustentáveis e ecológicos para reduzir o impacto ambiental de produtos plásticos. Plásticos biodegradáveis, materiais reciclados e polímeros de base biológica estão ganhando popularidade como alternativas aos plásticos tradicionais à base de petróleo.

Máquinas de moldagem por injeção estão sendo projetadas para lidar com esses novos materiais de forma eficaz, garantindo que eles possam ser processados sem comprometer a qualidade. Avanços na ciência dos materiais estão levando a plásticos ecológicos de alto desempenho que oferecem propriedades comparáveis a materiais convencionais, tornando-os adequados para uma ampla gama de aplicações.

Manufatura Aditiva e Processos Híbridos

A manufatura aditiva, também conhecida como impressão 3D, complementa os processos tradicionais de moldagem por injeção, levando a técnicas de manufatura híbrida. Esses processos híbridos combinam os pontos fortes de ambas as tecnologias, permitindo a produção de peças complexas e personalizadas com alta precisão e eficiência.

Por exemplo, a manufatura aditiva pode criar inserções de moldes ou protótipos intrincados, que são então usados no processo de moldagem por injeção para produzir peças finais. Essa abordagem permite prototipagem rápida e reduz o tempo e o custo associados à fabricação de moldes. A manufatura híbrida é particularmente benéfica para execuções de produção de baixo volume e produtos altamente personalizados, fornecendo aos fabricantes maior flexibilidade e oportunidades de inovação.

Resumindo

Em resumo, selecionar o moldador de injeção de plástico certo envolve consideração cuidadosa de fatores como desempenho, especificações técnicas, compatibilidade de materiais, custo e padrões de segurança. Recursos avançados como sistemas de controle computadorizados, moldagem multimaterial, controle de qualidade integrado, tecnologias de eficiência energética e manutenção preditiva estão transformando a indústria, aumentando a eficiência e garantindo produção de alta qualidade. À medida que a indústria avança em direção à fabricação inteligente, sustentabilidade e processos híbridos, as empresas devem ficar a par dessas tendências para permanecerem competitivas e atender às demandas de mercado em evolução.