Nos últimos anos, as atividades de fabricação aumentaram para atender à demanda global por plásticos e metais. Como resultado, o uso de processos de moldagem por injeção e extrusão também cresceu significativamente. Esses processos são usados para produzir plásticos em massa a uma velocidade competitiva.

No entanto, os dois métodos têm diferenças consideráveis. Por exemplo, a moldagem por injeção é mais adequada para formas tridimensionais, enquanto a extrusão é melhor para formas bidimensionais. Este blog compara ainda mais esses processos, explorando seu uso na fabricação de plástico, seus prós e contras e as principais diferenças.

Conteúdo

Processo de moldagem por injeção

Processo de extrusão

Diferenças entre moldagem por injeção e extrusão

Conclusão

Processo de moldagem por injeção

Fabricantes em todo o mundo estão adotando processos e inovações que facilitam a produção em massa de baixo custo. Como resultado, a moldagem por injeção tornou-se o processo preferencial para a maioria dos fabricantes, uma vez que utiliza tecnologia de baixo custo para permitir produção de alto volume e amplas aplicações. Isso é evidenciado pelo tamanho do mercado de injeção global em rápido crescimento, que foi avaliado em US$ 261.8 bilhões em 2021 e está projetado para crescer em um CAGR de 4.8% entre 2022-2030.

O processo de moldagem por injeção converte a resina plástica em produtos plásticos complexos usando calor, pressão, um injetor e um molde. Nesse caso, o plástico sólido é fundido em um ponto de fusão específico e injetado em uma estrutura de molde a uma determinada velocidade. O máquina de injeção fornece a pressão necessária, enquanto a via fluvial facilita o resfriamento para a obtenção do produto desejado.

Vantagens da moldagem por injeção

- Alta precisão e exatidão

- Compatibilidade com a maioria dos plásticos

- Custo-benefício para produção de alto volume

- Alta eficiência e produtividade

- Desempenho consistente

Desvantagens

- Longos tempos iniciais de entrega

- Inadequado para produção de baixo volume

- Altos custos de configuração

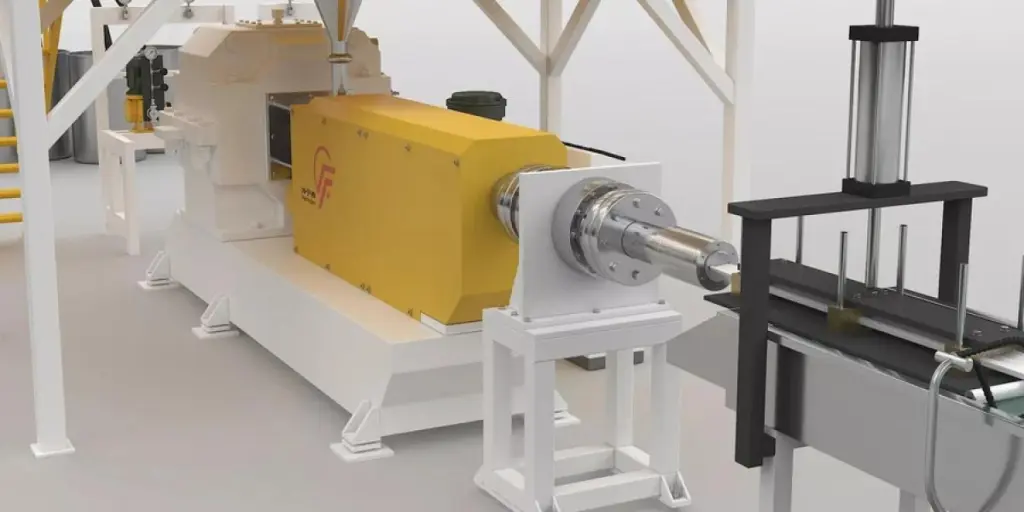

Processo de extrusão

O crescimento no setor manufatureiro global está alimentando a demanda por máquinas de extrusão. Essa demanda se reflete no mercado global de máquinas de extrusão, que foi avaliado em US$ 8.33 bilhões em 2022 e está projetado para crescer em um CAGR de 4.3% entre 2023-2030.

Os produtos extrudados estão em grande demanda, pois são usados em vários setores mundiais, incluindo automotivo, bens de consumo e embalagens. Embora o processo de extrusão possa ser usado em metais e cerâmicas, ele é usado principalmente com materiais plásticos, que representam 76.9% da participação na receita global em 2022.

O processo de extrusão envolve a alimentação de materiais termoplásticos em um intruso, onde são aquecidos, derretidos e forçados através da matriz para criar uma forma específica contínua. A extrusora normalmente consiste em uma rosca rotativa que empurra o material fundido para frente, fornecendo a pressão necessária para a extrusão. À medida que o material sai da matriz, ele se solidifica e mantém a forma desejada. Este processo é adequado para a criação de produtos como filmes queimados, placas, tubos, hastes e materiais moldados.

Diferenciais

- Ideal para produção de alto volume

- altamente versátil

- Baixo custo

- Ótimo acabamento superficial

Desvantagens

- Incapacidade de lidar com desvios na seção transversal ou tamanho

- Potenciais preocupações ambientais

Diferenças entre moldagem por injeção e extrusão

Apesar das semelhanças percebidas entre os processos de moldagem por injeção e extrusão, eles diferem em vários aspectos, incluindo os fundamentos do processo, nível de precisão e compatibilidade.

Extração

A moldagem por injeção e a extrusão usam processos diferentes para produzir o produto final.

1) Processo de moldagem por injeção

O processo de moldagem por injeção começa com a fusão do material e sua injeção em uma estrutura de molde com cavidades no formato desejado, onde ele esfria e solidifica. O processo ocorre em um ciclo específico composto pelas sete principais etapas descritas a seguir.

- Preparações de pré-moldagem

Fabricantes que buscam criar produtos de qualidade e almejam um bom moldagem por injeção de plástico processo adota várias atividades de preparação. Esses incluem:

- Pré-tratamento da matéria-prima

- Limpando o barril

- Pré-aquecer o inserto

- Selecionando um agente de liberação

- Adicionando material

O primeiro passo no processo de moldagem por injeção é adicionar os materiais. Os materiais devem ser adicionados quantitativamente mantendo o volume constante para garantir estabilidade operacional e uniformidade de plastificação, resultando em produtos de alta qualidade.

- Plastificação

O barril no máquina de moldagem por injeção é usado para aquecer, prensar e misturar o material de moldagem, transformando-o de sólido granular ou pó solto em um fundido contínuo e homogeneizado.

- Injetando

O êmbolo ou parafuso exerce uma pressão significativa através do cilindro de injeção e do pistão, impulsionando o plástico plastificado fundido através do bocal dianteiro do barril e do bocal do molde.

- Resfriamento

Depois que o plástico fundido é injetado na cavidade fechada do molde, materiais de resfriamento, como água, ar ou óleo, são introduzidos para resfriar ainda mais o molde.

- Desmoldagem

Nesse ponto, o plástico resfriado é empurrado para fora do molde usando uma técnica de ejeção, como pinos ou placas ejetoras. Esta fase marca o fim do processo de moldagem por injeção, garantindo que a peça acabada do molde seja separada sem causar qualquer dano ou distorção em sua forma.

- Pós-processamento do produto

Essa fase de pós-processamento inclui várias atividades, como a remoção de tensões residuais em peças moldadas refletidas em variações de espessura, rachaduras ou formas distorcidas. Também pode envolver umidificação, que envolve a estabilização da cor, desempenho e tamanho da peça moldada.

2) O processo de extrusão

Durante a extrusão, o material polimérico é forçado através de uma matriz usando um parafuso ou êmbolo sob pressão. O processo de extrusão é dividido em três etapas:

- Plastificação e pressurização de materiais

Esta etapa consiste em alimentar a matéria-prima, na forma de pellets ou grânulos, no extrusora através da caçamba. Um parafuso é então usado para empurrar o material para dentro do barril, expondo-o ao calor e à ação mecânica para iniciar a plastificação. Isso transforma o material em um estado fundido ou plastificado. Simultaneamente, um parafuso giratório gera calor, promove a mistura e aplica pressão para garantir uma plastificação consistente do material.

- Moldagem

Nesta fase, o material extrudado passa pelos elementos de conformação da matriz, que incluem aberturas ou canais especialmente projetados. Isso ajuda o material extrudado a assumir a forma, a forma e as dimensões desejadas.

- Resfriamento

À medida que o material extrudado sai da matriz, ele entra em uma zona de resfriamento, expondo-o a mecanismos de resfriamento, como ar ambiente, sprays de água ou banhos de resfriamento. Isso ajuda a reduzir a temperatura do material e o solidifica, transformando-o do estado fundido para o estado sólido.

Compatibilidade com plásticos

Embora alguns tipos de plásticos usados na moldagem por injeção e extrusão possam se sobrepor, certos materiais podem ser mais adequados para um processo ou outro devido a variações nas propriedades e compatibilidade. Por exemplo, a moldagem por injeção é compatível com todos os tipos de plásticos, incluindo termoplásticos e a maioria dos plásticos termofixos. Essa compatibilidade é baseada na capacidade do processo de processar materiais com composições químicas complexas.

Ao contrário, a maioria extrusoras são principalmente compatíveis com termoplásticos com excelentes propriedades de fluidez e estabilidade. Isso ocorre porque o processo depende principalmente do fluxo contínuo de material para uma extrusão suave.

Precisão

A moldagem por injeção oferece maior precisão e tolerância mais rígida do que a extrusão. É conhecida por sua capacidade de produzir peças altamente precisas e intrincadas com excelente precisão dimensional. Isso ocorre porque o processo envolve a injeção do material fundido sob alta pressão em uma cavidade fechada do molde, facilitando assim o controle preciso sobre a forma, tamanho e acabamento da superfície do produto final.

A extrusão envolve o fluxo contínuo do material fundido através de uma matriz. Embora as matrizes de extrusão possam ser projetadas com precisão, o nível de precisão é inferior ao da moldagem por injeção. No entanto, a extrusão pode atingir níveis de precisão aceitáveis, especialmente com formas mais simples e projetos que exigem tolerâncias menos rígidas.

fluidez do material

A fluidez do material é um componente crítico para ambos os processos. No entanto, moldagem por injeção requer maior fluidez do material para garantir o preenchimento adequado do molde, especialmente para produtos intrincados e de paredes finas. O material fundido usado neste processo deve ter excelente fluidez para se espalhar facilmente nos contornos complexos, cantos e seções finas das cavidades do molde.

Por outro lado, a extrusão tem requisitos de fluxo de material menos rigorosos devido à sua natureza contínua e aberta. Para este processo, não há necessidade de preencher cavidades de molde complexas, o que significa que os materiais requerem apenas fluidez suficiente para fluir suavemente através da matriz e manter uma forma e dimensões consistentes ao longo do comprimento do produto extrudado.

força de fusão

Ambos os processos requerem diferentes graus de força de fusão. Por exemplo, a moldagem por injeção não requer alta resistência à fusão, pois os plásticos são moldados em uma matriz, portanto, sujeitos a limitações geométricas. Além disso, os materiais são injetados em resfriamento controlado, permitindo uma rápida solidificação.

Na extrusão, o material sai livremente da matriz e pode exigir processos subsequentes, como termoformagem e moldagem por sopro oco. Esses processos podem resultar em distorções como flacidez e estiramento, o que pode diminuir a qualidade do produto acabado. Assim, a resistência necessária do metal é maior na extrusão do que na moldagem por injeção.

Conclusão

O crescimento no setor manufatureiro aumentou significativamente a adoção de moldagem por injeção e extrusão. Embora ambos os processos sejam usados na produção de plástico, eles têm diferenças funcionais e atributos consideráveis. Por exemplo, a moldagem por injeção é adequada para produtos 3D, enquanto a extrusão é adequada para produtos 2D. Além disso, a moldagem por injeção é compatível com uma ampla gama de plásticos em comparação com a extrusão. Assim, a escolha entre os dois deve ser baseada em consideração cuidadosa e planejamento do processo, materiais e eficiência.

Para encontrar milhares de produtos e máquinas relacionados à moldagem por injeção e extrusão, visite Chovm.com.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu